竹节纱粗细节形成机制及其纺纱工艺比较

赵洋洋, 薛 元, 刘曰兴, 张国清

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122; 2. 愉悦家纺有限公司, 山东 滨州 256623)

花式纱线主要表现为结构中的颜色或形式的不规则性。竹节纱作为花式纱线的一种,具有很好的可设计性和品种多样性,如可使机织或针织织物具有自然但不规则的外观[1]。在新面料的设计与开发中得以广泛应用[2]。三通道数码纺纱通过可编程协调控制器(PLC)协调控制与七轴联动系统的伺服驱动,在环锭细纱机上实现了纺纱与混色双功能[3],为竹节纱的生产开发提供了新的纺纱平台。

本文依据纺制竹节的喂入粗纱根数、牵伸机构组成、罗拉变速方式、牵伸比调控方式对5种竹节纱装置进行分类,对装置的结构、成纱工艺进行对比总结,并对成纱品种进行了分析。

1 竹节纱及其成纱装置的分类

在纱线长度方向上呈随机或规律性排列的若干粗节或细节的纱线称为竹节纱[4]。表达竹节纱形态结构的参数包括:细节线密度、粗节线密度、粗节长度、粗节间距。按竹节纱的形态特征分为规律分布竹节纱、随机分布竹节纱;按竹节纱色彩效果分为单色竹节纱、多彩竹节纱(彩节纱、彩段竹节纱、渐变竹节纱)。

竹节装置是通过牵伸倍率的变化或多通道喂入不连续粗纱形成竹节的一种装置。随着竹节纱装置技术的进步,竹节纱的花色类型也在不断增多[5]。根据竹节纱装置变速系统的不同,分为变前罗拉速度,变中、后罗拉速度,变后罗拉速度;根据竹节纱装置驱动系统的不同,分为离合器式、步进电动机式、伺服电动机式;根据竹节纱装置的粗纱喂入方式不同,分为单通道后喂入式,单通道中、后喂入式,双通道中、后喂入式,多通道后喂入式。

2 竹节纱纺纱机制

根据纺制竹节纱时喂入粗纱根数、牵伸机构、罗拉变速方式、牵伸比调控方式的不同将已公开的文献及专利中生产竹节纱的装置分为单通道后罗拉喂入式、单通道中后罗拉喂入式、双通道中后罗拉喂入式、双通道后罗拉喂入式、三通道后罗拉喂入式,本文分别对5种竹节纱装置产生粗细节的机制进行分析。

设成纱线密度为ρy(t),细节线密度为ρy,粗节线密度为ρy+Δρy,Δρy为粗节相对细节线密度的增量,纺制时间为tj,细节长度为lx,粗节长度为lc,后、中、前罗拉表面线速度分别为vh、vz、vq,纺制粗节时后、中、前罗拉表面线速度相对于纺制细节时的变化量为Δvh、Δvz、Δvq,i通道后罗拉表面线速度为vhi,i通道对应喂入的粗纱线密度为ρi,后区牵伸倍数为eh,前区牵伸倍数为eq,竹节倍率为σ。其中:ρy(t)、ρy、Δρy、ρi单位为tex;tj单位为s;lx、lc单位为cm;vh、vz、vq、Δvh、Δvz、Δvq、vhi单位为m/min。

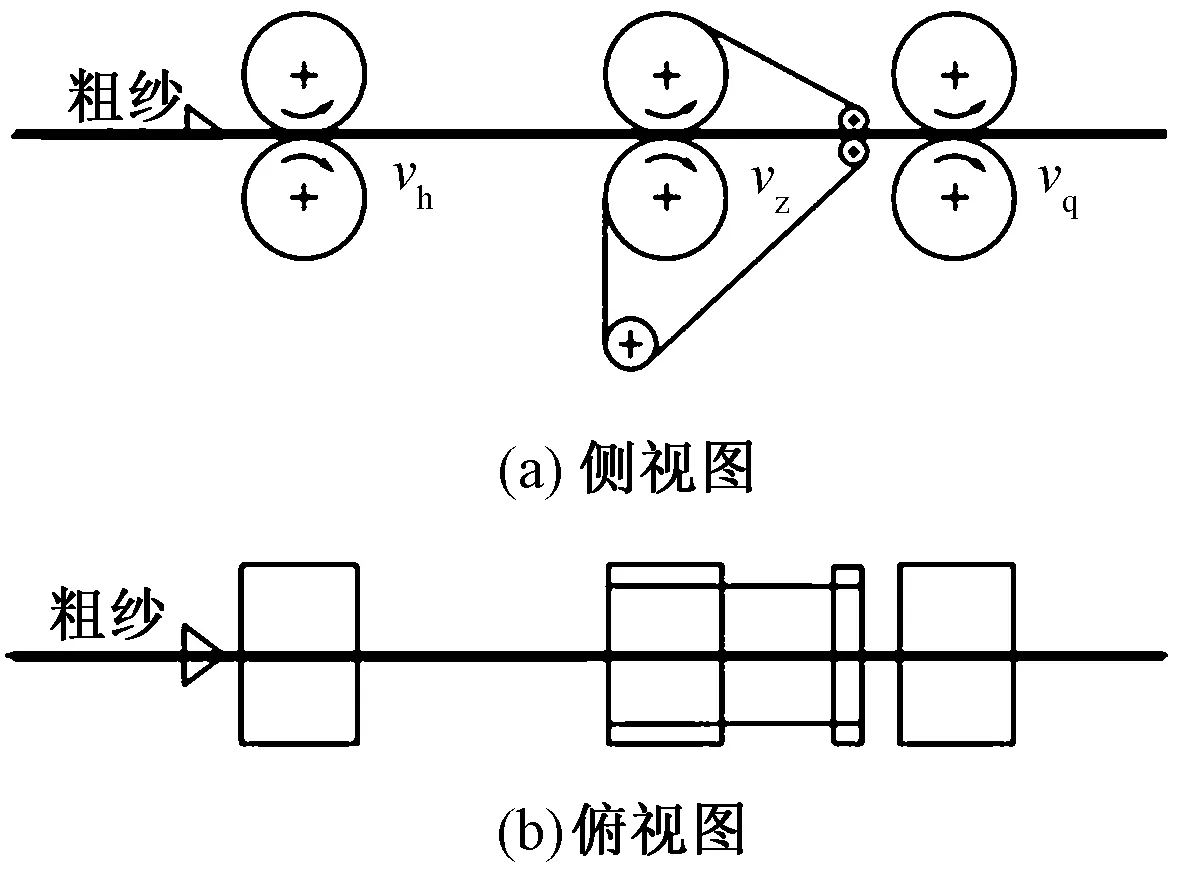

2.1 单通道后罗拉喂入式竹节纱装置

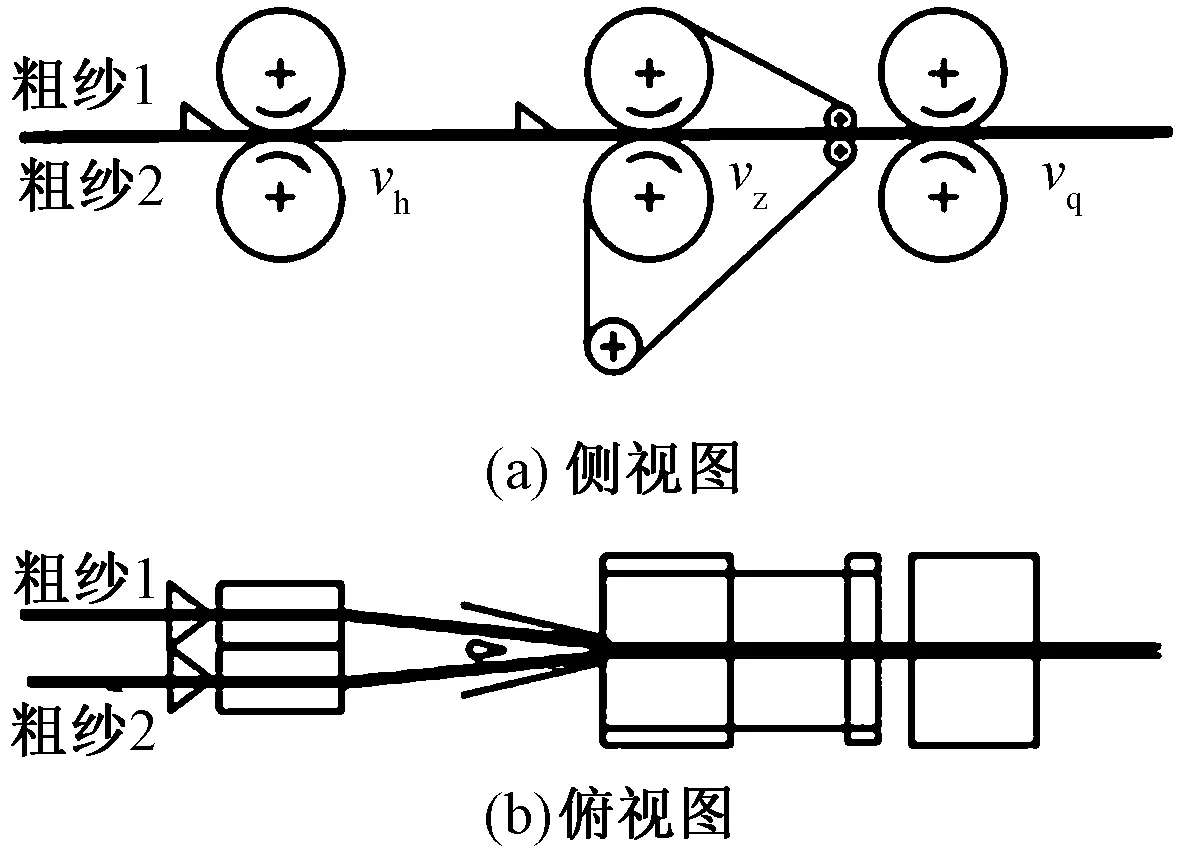

图1示出单通道后罗拉喂入竹节纱装置。该装置由主电动机驱动主轴,主轴通过齿轮箱分3路分别驱动前、中、后罗拉运动完成对粗纱的牵伸,通过分别改变罗拉运动速度纺制竹节纱。

图1 单通道后罗拉喂入竹节纱装置Fig.1 Slub yarn device for rovings fed from back roller in single channel. (a) Side view;(b) Elevation view

根据牵伸罗拉不同变速方式有以下3种形成竹节纱的方法:1)前罗拉速度不变,中、后罗拉同步变速;2)前、中罗拉速度不变,后罗拉变速;3)前罗拉变速,中、后罗拉速度不变。其中第3种方式在竹节纱纺制过程中前罗拉频繁变速,导致纺纱张力及纱线捻度难以控制,目前很少采用,一般采用前2种方式。

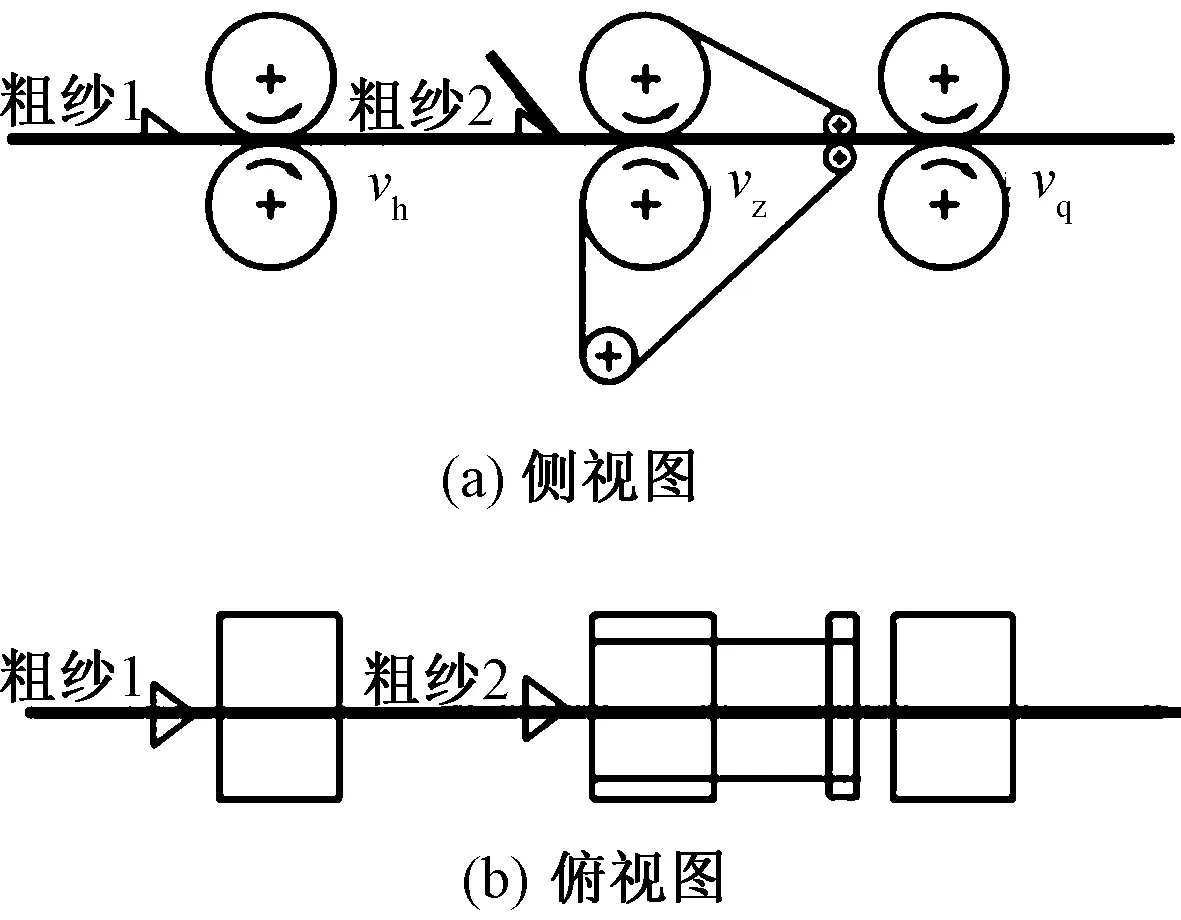

2.2 单通道中后罗拉喂入式竹节纱装置

图2示出单通道中后罗拉喂入竹节纱装置。该装置使用一个电动机驱动中、前罗拉使其以恒定牵伸比匀速转动,将一路粗纱连续稳定地由中罗拉喂入前区经牵伸成为竹节纱的细节;使用另一个电动机驱动后罗拉使其以忽停忽转的方式保持变速运动,将另一路粗纱由后罗拉断续式喂入牵伸区经后区牵伸后在前区与另一路须条汇合,2路须条在前牵伸区经牵伸混合后经加捻形成竹节纱的粗节[6]。

图2 单通道中后罗拉喂入竹节纱装置Fig.2 Slub yarn device for rovings fed from middle and back rollers respectively in single channel.(a) Side view; (b) Elevation view

图2中粗纱1由后罗拉断续式喂入,粗纱2由中罗拉连续且匀速喂入,纺制竹节纱的线密度为

ρy(t)=(Δvhρ1+vzρ2)/vq

(4)

如果ρ1=ρ2,则竹节倍率为σ=1+Δvh/vz。说明竹节倍率取决于后罗拉速度的变化。纺制细节t1时间内,Δρy=0,vz=0,细节线密度为vzρ2/vq,细节长度lx=vqt1;纺制粗节t2时间内,Δρy≠0,粗节线密度为(Δvhρ1+vzρ2)/vq,粗节长度lc=vqt2。当后、中罗拉分别喂入2根不同色彩的粗纱1和粗纱2时,2种色彩在粗节部分的混纺比为Δvhρ1:vzρ2。

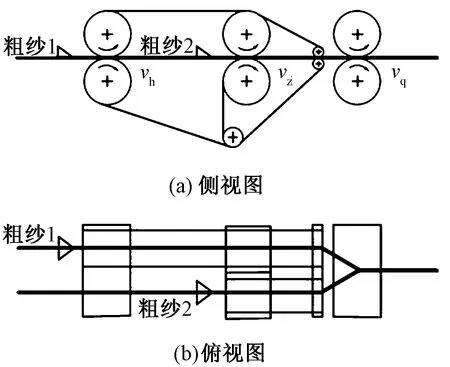

2.3 双通道中后罗拉喂入式竹节纱装置

图3示出双通道中后罗拉式机构组成。该竹节纱装置采用双列皮圈,其中一列由后罗拉引至前罗拉,一列由中罗拉引至前罗拉,通过分别驱动中罗拉与后罗拉运动或停止带动中间皮圈和后皮圈运动或停止,改变2种粗纱的牵伸比纺制竹节纱[7]。

图3 双通道中后罗拉喂入竹节纱装置Fig.3 Slub yarn device for rovings fed from middle and back rollers respectively in dual channels. (a) Side view; (b) Elevation view

由中后罗拉带动双列皮圈纺制竹节纱的线密度为

ρy(t)=(vhρ1+vzρ2)/vq

(5)

根据中、后罗拉喂入方式的不同可按以下2种方式形成竹节纱。

1)粗纱1连续喂入,粗纱2间歇喂入。此时:

ρy(t)=(vhρ1+Δvhρ1+Δvzρ2)/vq

(6)

2)粗纱2连续喂入,粗纱1间歇喂入。此时:

ρy(t)=(vzρ2+Δvhρ1+Δvzρ2)/vq

(7)

上述2种方式中,如果ρ1=ρ2,则竹节倍率为σ=1+(Δvh+Δvz)/vh或σ=1+(Δvh+Δvz)/vz。说明竹节倍率取决于中、后罗拉速度的变化。

纺制细节t1时间内, Δρy=0,vz=0或vh=0,细节线密度为vhρ1/vq或vzρ2/vq,细节长度lx=vqt1;纺制粗节t2时间内,Δρy≠0,粗节线密度为(vhρ1+Δvhρ1+Δvzρ2)/vq或(vzρ2+Δvhρ1+Δvzρ2)/vq,粗节长度lc=vqt2。当后、中罗拉分别喂入2根不同色彩的粗纱1和粗纱2时,2种色彩在粗节部分的混纺比为(vh+Δvh)ρ1:Δvzρ2或vhρ1:(vz+Δvz)ρ2。

2.4 双通道后罗拉喂入式竹节纱装置

图4示出双通道后罗拉式机构组成。该种竹节纱装置采用2个组合式后罗拉和单列皮圈,2个后罗拉相互独立运动,对喂入的2根粗纱实施耦合牵伸纺制混纺比与线密度在线变化的纱线[8]。通过调控混纺比与线密度的变化实现纱线粗细及色彩的变化,纺制竹节纱[9-11]。

图4 双通道后罗拉喂入竹节纱装置Fig.4 Slub yarn device for rovings fed from back rollers in dual channels. (a) Side view; (b) Elevation view

由双后罗拉喂入双粗纱纺制竹节纱的线密度为

ρy(t)=(vh1ρ1+vh2ρ2)/vq

(8)

根据后罗拉运动方式的不同按以下3种方式形成竹节纱。

1)粗纱1间歇喂入,粗纱2连续喂入。此时:

ρy(t)=(vh2ρ2+Δvh1ρ1+Δvh2ρ2)/vq

(9)

2)粗纱2间歇喂入,粗纱1连续喂入。此时:

ρy(t)=(vh1ρ1+Δvh1ρ1+Δvh2ρ2)/vq

(10)

在上述2种方式中,如果ρ1=ρ2,则竹节倍率σ=1+(Δvh1+Δvh2)/vh2或σ=1+(Δvh1+Δvh2)/vh1;说明竹节倍率取决于2个后罗拉速度的变化。在纺制细节t1时间内,Δρy=0,细节线密度为vh2ρ2/vq或vh1ρ1/vq,细节长度为lx=vqt1;在纺制粗节t2时间内,Δρy≠0,粗节线密度为(vh1ρ1+Δvh1ρ1+Δvh2ρ2)/vq,粗节长度lc=vqt2。当2个后罗拉分别喂入2根不同色彩的粗纱1和粗纱2时,2种色彩在粗节部分的混纺比为vh1ρ1:vh2ρ2。

3)粗纱1、粗纱2同步变速喂入。此时:

ρy(t)=(vh2ρ2+vh1ρ1+Δvh1ρ1+Δvh2ρ2)/vq

(11)

如果ρ1=ρ2,则竹节倍率σ=1+(Δvh1+Δvh2)/(vh1+vh2)。说明竹节倍率取决于2个后罗拉的速度变化。在纺制细节t1时间内,Δρy=0,细节线密度为(vh2ρ2+vh1ρ1)/vq,细节长度lx=vqt1;在纺制粗节t2时间内,Δρy≠0,粗节线密度为(vh2ρ2+vh1ρ1+Δvh1ρ1+Δvh2ρ2)/vq,粗节长度lc=vq×t2。当2个后罗拉分别喂入2根不同色彩的粗纱1和粗纱2时,2种色彩在粗节部分的混纺比为(Δvh1+vh1)ρ1:(Δvh2+vh2)ρ2。

2.5 三通道后罗拉喂入式竹节纱装置

图5示出三通道后罗拉式机构组成。该竹节纱装置采用3个组合式后罗拉和单列皮圈,3个后罗拉相互独立运动,对喂入的3根粗纱实施耦合牵伸纺制混纺比与线密度在线变化的纱线。通过调控混纺比与线密度的变化实现纱线粗细及色彩的变化,纺制竹节纱。

三通道数码纺有4种纺制竹节纱的方式:1)粗纱2连续喂入,粗纱1、粗纱3异步间歇喂入,形成细节部分为单一组分、粗节部分为双组分的竹节纱;2)粗纱2连续喂入,粗纱1、粗纱3同步间歇式喂入,形成细节部分为单一组分、粗节部分为三组分的竹节纱;3)粗纱1、粗纱3连续喂入,粗纱2间歇喂入,形成细节部分为双组分、粗节部分为三组分的竹节纱;4)粗纱1、粗纱2、粗纱3同步变速喂入,形成粗细节部分均为三组分的竹节纱。

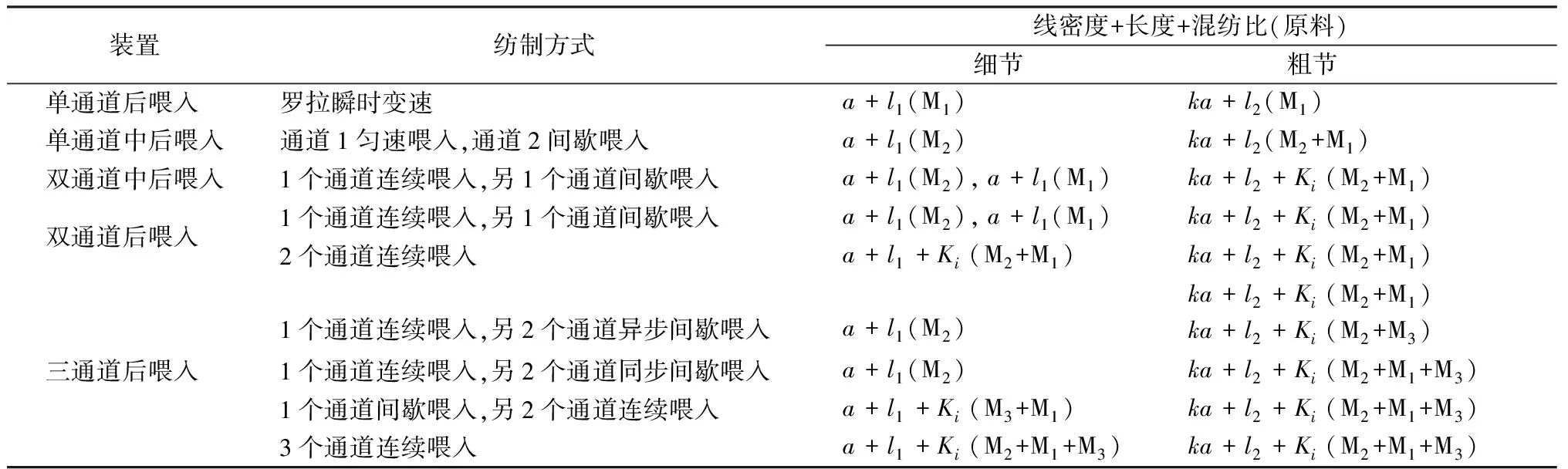

3 不同竹节纱装置纺制品种对比

为对比不同竹节纱装置的纺纱特点,设竹节纱细节线密度为a,粗节线密度为ka,细节长度为l1,粗节长度为l2,由不同色彩(或原料)构成的粗纱1与粗纱2及粗纱3分别用M1、M2、M3表示,3种粗纱的混纺比为Ki(i=1,2,3),则各装置以不同方式纺制的竹节纱种类如表1所示。

表1 不同纺制方式的竹节纱参数Tab.1 Slub yarn parameters of different spinning methods

4 多彩竹节纱的设计及其制备

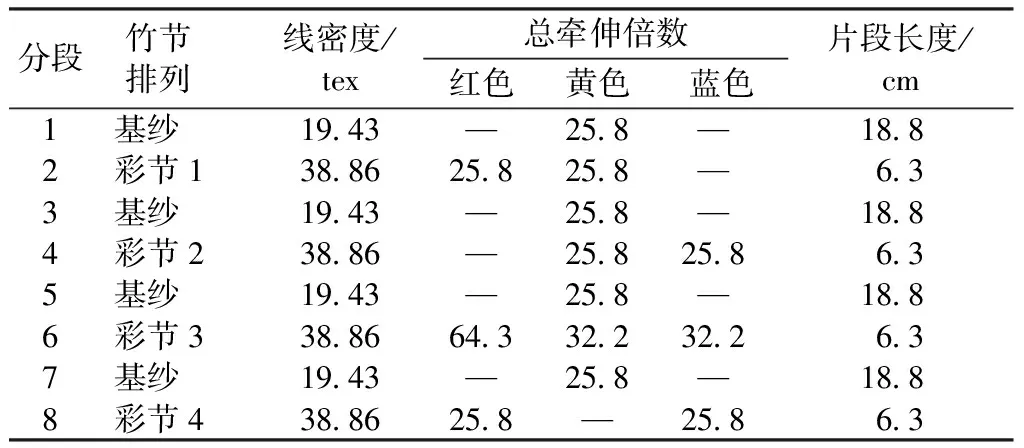

原料为精梳长绒棉,粗纱颜色分别为红色、黄色和蓝色,粗纱定量为5.0 g/(10 m),纺纱设备为江南大学与经纬股份榆次分公司联合研制的JWF1551三通道环锭数码细纱机。

图6示出4种配色彩节竹节纱外观。细节段为黄色,彩节1纱线颜色配比为m(红)∶m(黄)=50∶50,彩节2的配比为m(蓝)∶m(黄)=50∶50,彩节3的配比为m(红)∶m(黄)∶m(蓝)=20∶40∶40,彩节4的配比为m(红)∶m(蓝)=50∶50。设细节线密度为19.4 tex,竹节倍率为2,粗节间距为18.8 cm,粗节长度为6.3 cm,捻系数为340,锭速为6 000 r/min。纺纱工艺如表2所示。

图6 4种配色彩节竹节纱示意图Fig.6 Four-color section of slub yarn

分段竹节 排列 线密度/tex总牵伸倍数红色黄色蓝色片段长度/cm1基纱19.43—25.8—18.82彩节138.8625.825.8—6.33基纱19.43—25.8—18.84彩节238.86—25.825.86.35基纱19.43—25.8—18.86彩节338.8664.332.232.26.37基纱19.43—25.8—18.88彩节438.8625.8—25.86.3

用VHX-5000数码显微镜在100倍的放大倍数下观测4种配色彩节纱的外观结构,并将竹节纱1个完整周期内的细节部分和4种配色彩节部分罗列于图7(a)中。将上述纱线在HC21K系列染色试验编织机上进行编织,并用CanoScan 9000F Mark II电子扫描仪扫描针织物布面,结果如图7(b)所示。

5 结 论

本文分析列举了5种竹节纱纺纱装置的组成及成纱特点:单通道后喂入方式仅能纺制由一种组分构成的竹节纱;单通道中后喂入方式能纺制由2种组分构成的竹节纱,但粗细节组分不能切换;双通道中、后喂入纺制方式能纺制由2种组分构成的竹节纱且粗节和细节的组分可以切换;双通道后喂入方式能纺制由2种组分构成的竹节纱,不但粗节和细节的组分可以切换,还可以精准控制2种组分的混纺比;三通道后喂入方式能纺制由3种组分构成的竹节纱,不但粗节和细节的组分可以切换,还可以精准控制3种组分的混纺比。由此可认为,采用多通道后罗拉喂入式数码纺纱装置纺制彩节纱,由于可方便地调控成纱线密度与混纺比,能更敏捷适应竹节纱多品种、小批量、快反应的市场变化,在竹节纱品种开发方面具有巨大优势。

FZXB