X80管线钢在不同矿化度油田采出液中的腐蚀行为研究*

张 萌,张骁勇,王吉喆

(西安石油大学 材料科学与工程学院,西安710065)

近几年来,油田管道泄漏事件时有发生,主要是因为油田开发后期,采出液含水率逐年上升,成分日趋复杂,矿化度也普遍偏高,采出水的离子浓度和CO2含量增加,介质腐蚀性增强,这些因素的存在对管线钢产生了严重腐蚀,并造成了严重的经济损失[1-3]。

集输管道常用的材料为20 钢,但许多研究表明20 钢抗腐蚀性能差,点蚀现象严重,腐蚀失效事件时有发生[4-5],而X80 钢由于合金元素Mo、 Ni 及Cr 的添加使其具有良好的强度和韧性,耐蚀性能也高于20 钢,是目前国内使用的最高级别的管线钢,已广泛应用于西气东输二线工程,但对其是否能应用于原油集输管道方面的研究较少。

因此,本研究以X80 管线钢为对象,对X80 钢在不同矿化度油田采出液中的腐蚀行为进行研究,掌握其腐蚀规律和腐蚀机理,以期为原油集输管道的选材及后续的研究提供帮助。

1 试验材料与方法

1.1 试验材料与腐蚀溶液

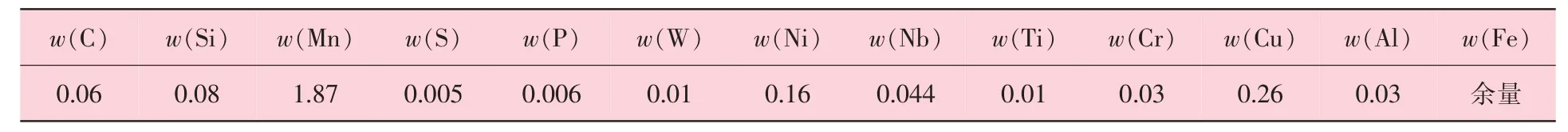

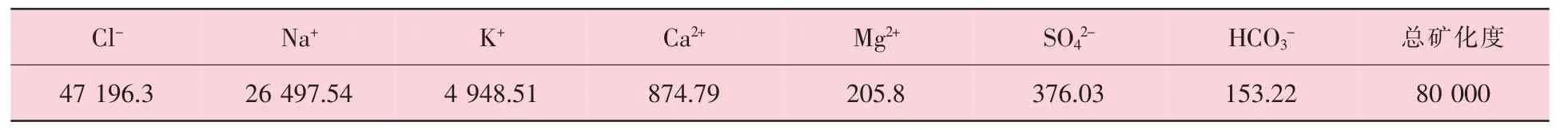

试验材料为国产X80 管线钢,加工成尺寸为50 mm×10 mm×3 mm 试样,化学成分见表1。腐蚀介质为长庆油田某区块采出液,模拟液按照表2实际产出水的成分分别用400 mL 去离子水和不同量的分析纯试剂与600 mL 原油混合配置。现场采出水的矿化度约80 g/L,试验溶液矿化度值分别为20 g/L、 40 g/L、 60 g/L、 80 g/L、 100 g/L。

表1 X80 管线钢化学成分 %

表2 长庆油田某区块产出水成分 mg·L-1

1.2 试验方法与装置

试验在容积2.3 L 的两釜联动C276 磁力驱动高温高压反应釜进行。试验前,将试样各面用600#、 800#、 1200#和1500#金相砂纸逐级打磨,每道打磨至将前一道打磨的划痕消失,然后用丙酮除油、 去离子水清洗、 无水乙醇脱水及冷风吹干,称重、 并编号,放置于真空干燥器中备用。

按试验设定的油水比例,将试样、 介质装入高温高压釜内,然后将装有试样的夹具固定在釜的旋转轴上,用酒精擦拭密封面,迅速用釜盖密封反应釜,通入N2除氧2 h。除氧完成后,设定反应温度为60 ℃,调节转速为397 r/min,待温度升至接近60 ℃时开始通入CO2至所需压力,关闭CO2阀门,观察一段时间,待CO2分压稳定后通入N2至总压为6 MPa,关闭N2阀门,观察约0.5 h,待总压稳定后开始计时,反应时间为120 h,每组平行试样4 个。

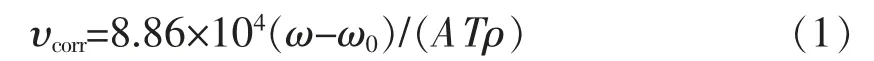

试验结束后,将4 个试样从反应釜中取出,浸泡于丙酮中除油,再用去离子水清洗,无水乙醇脱水,冷风吹干,完善编号与备注,将其中的3 个试样取出,用配置好的清洗液(即100 mL 盐酸+(6~8)g 六亚甲基四胺+蒸馏水定容到10 00 mL的混合液)浸泡5 min,轻拭腐蚀产物,去污粉清洗,再用自来水冲洗。然后用NaOH 溶液浸泡30 s 去酸,并用毛刷在自来水下清洗,无水乙醇脱水,冷风吹干,在真空干燥器中放置12 h,待质量恒定后,用精度为0.1 mg 的电子分析天平称重,并根据公式(1)计算腐蚀速率。

式中:

ω0—试样腐蚀后的质量,g;

ω—试样腐蚀前的质量,g;

A—挂片试样的表面积,cm2;

T—腐蚀时间,h;

ρ—试样相对密度,g/cm3。

用JSM-6390A 型扫描电子显微镜观察腐蚀产物和去除腐蚀产物后试样的表面形貌,用其附带的能谱仪和XRD-6000 型X 射线衍射仪(XRD)对腐蚀产物的成分进行分析。

2 试验结果与讨论

2.1 矿化度对平均腐蚀速率的影响

大量试验研究表明,原油含水对碳钢的CO2腐蚀行为有显著的影响[6-9]。方晓君等[10]认为水含量低于40%和流速大 于1.5 m/s 时,原油对钢的腐蚀具有一定的保护作用。王世杰[11]研究的两种材料原油含水率在低于50%时,平均腐蚀速率都非常小。因此本试验选取含水率为40%来突出对比矿化度对X80 钢腐蚀性的影响。

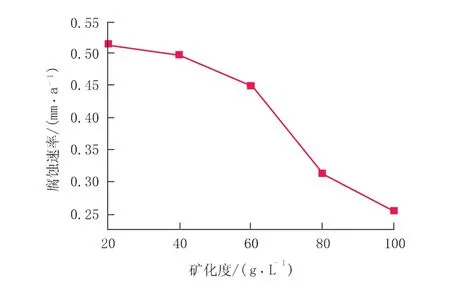

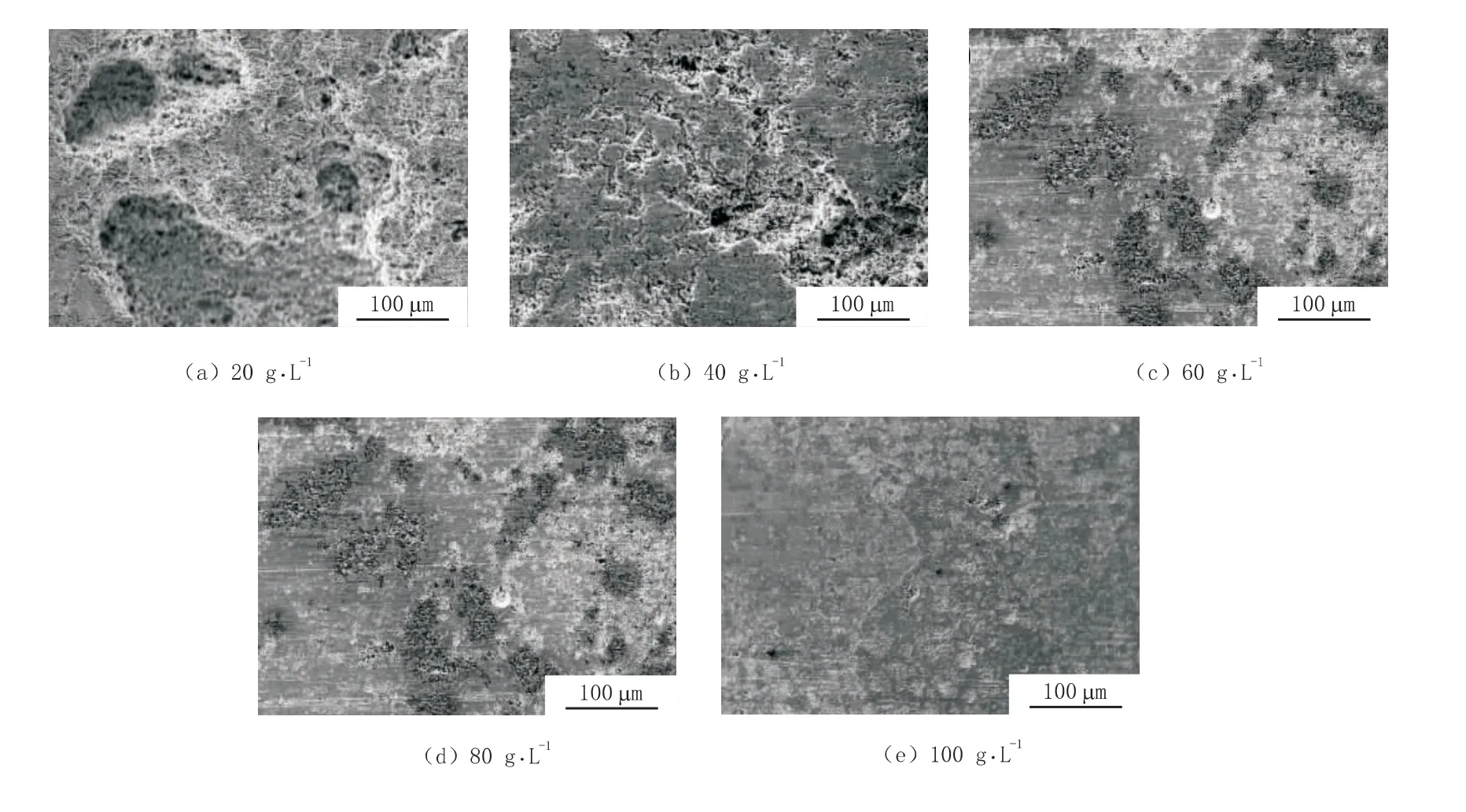

图1 为X80 管线钢在含水率为40%时,不同矿化度(20g/L、 40g/L、 60g/L、 80g/L、 100 g/L)原油中的平均腐蚀速率。从图1 可以看出,试验中X80 钢的平均腐蚀速率都高于NACE RP-0775-91 标准值 (>0.254 mm/a),属于极严重腐蚀,说明X80 钢在高矿化度含水原油中的抗腐蚀性能较差。且随着介质溶液矿化度的增加,X80 管线钢的平均腐蚀速率整体呈降低趋势,当矿化度大于60 g/L 后,平均腐蚀速率急剧降低。X80 管线钢在不同矿化度介质溶液中的腐蚀形貌如图2 所示,由图2 腐蚀形貌可以看出,矿化度为100 g/L 时,试样表面腐蚀相对轻微。

图1 X80 管线钢在不同矿化度介质溶液中的腐蚀速率

研究表明,介质中的Cl-会加速碳钢的腐蚀,因为Cl-增加了溶液的导电性,减小了溶液的极化阻抗,并使溶液中H+活度加大,Cl-浓度增大,介质电导率增加,使腐蚀加速[4]。而从图1 中可以看出,随着矿化度的增加,X80 钢的腐蚀速率减小。这是因为当离子浓度很高时,离子大量吸附在金属表面起到保护作用,从而抑制反应进行,使腐蚀速率降低[12],当矿化度大于60g/L 后,离子浓度极高,结垢倾向增强,形成致密的离子保护膜抑制反应进行,从而腐蚀轻微,腐蚀速率急速减小,因此控制矿化度有助于降低腐蚀速率。

图2 X80 管线钢在不同矿化度介质溶液中的腐蚀形貌

2.2 矿化度对腐蚀形态的影响

由图2 发现,当矿化度为20 g/L 时,试样表面发生严重局部点蚀,腐蚀坑大且深。结合图1分析,当矿化度在20 g/L 与60 g/L 之间时,腐蚀速率虽有降低,但降低幅度不大; 从图2 (b)与图2 (c)可以看出,试样表面的腐蚀程度相差不大; 当矿化度大于60 g/L 后,腐蚀形态发生转变,试样表面的点蚀坑数量增多,但尺寸和大小随之减小,腐蚀坑分布相对均匀; 矿化度达到100 g/L,试样表面发生轻微的均匀腐蚀,可见试样表面清晰的划痕。由此可见,随着介质溶液矿化度的增加,试样钢表面的腐蚀形态呈现严重局部点蚀→轻微点蚀→均匀腐蚀的变化规律,60 g/L 可视为其腐蚀形态转变的临界矿化度。

2.3 矿化度对腐蚀产物膜的影响

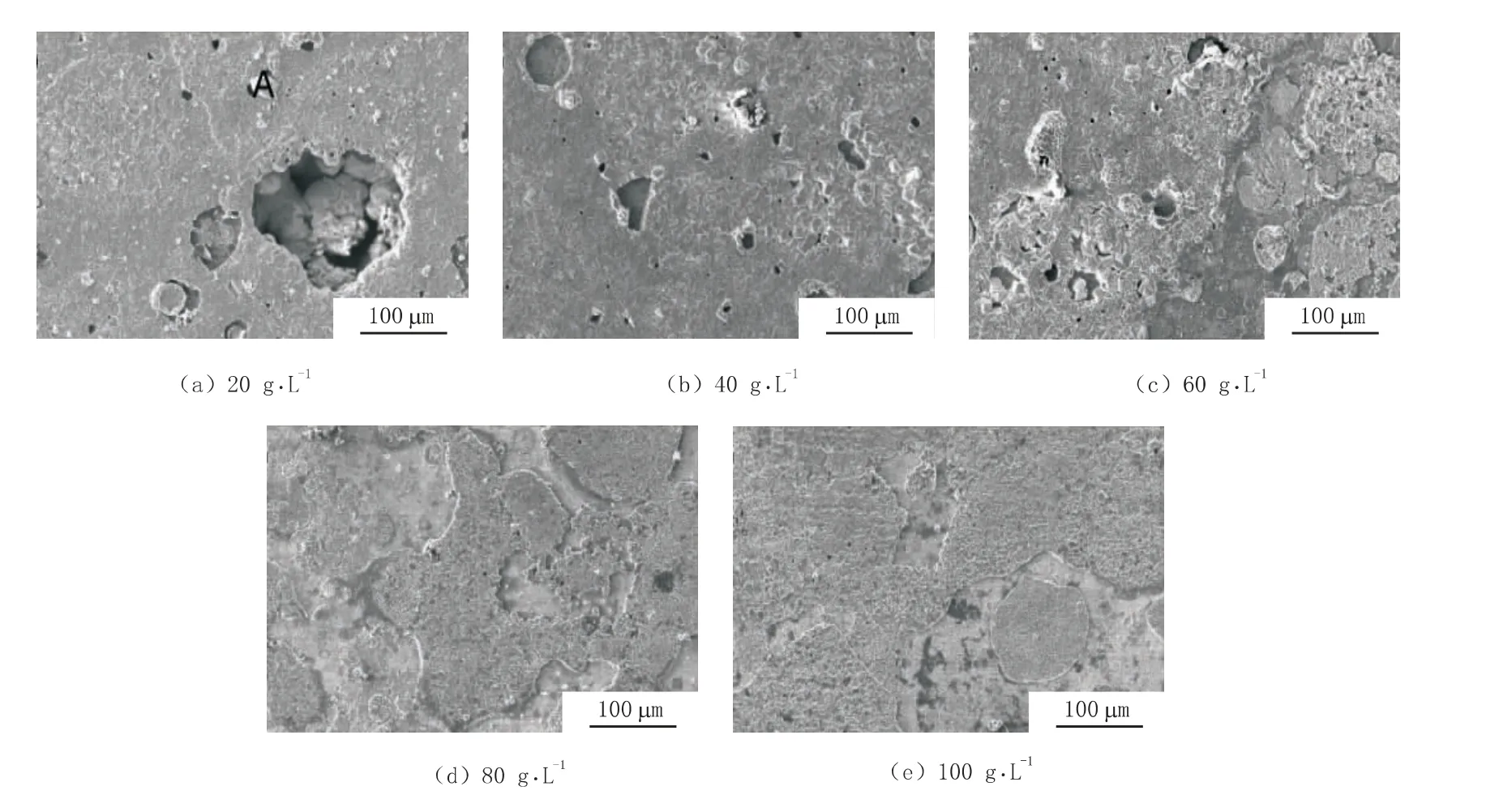

腐蚀后X80 管线钢的腐蚀产物膜表面SEM形貌如图3 所示。当介质溶液矿化度为100 g/L时,试样表面局部覆盖一薄层腐蚀产物,可见砂纸打磨的痕迹,腐蚀轻微 (图3 (e)); 当矿化度为80 g/L 时,部分产物脱落 (图3 (d)),可看到试样表面腐蚀产物膜较图3 (e)增厚但相差不大; 当矿化度为60 g/L 时,产物膜部分堆积 (图3 (c)),晶粒大小与产物膜致密度不均匀,随着矿化度降低,产物膜致密度与晶粒大小趋向均匀化; 当矿化度为40 g/L 时,产物膜厚度也同样增加(图3 (b)); 而当矿化度为20 g/L时,局部脱落暴露出内层膜,可见内层腐蚀产物疏松多孔,产物膜极厚,腐蚀最严重(图3 (a))。

对图3 (a)中标记部位腐蚀产物膜进行能谱分析,其EDS 分析结果见表3,XRD 分析结果如图4 所示。由表3 可知,腐蚀产物膜主要包含Fe、 Ca、 C 和O 以及少量的Mn 等元素。其中,C+O+Ca 与Fe 元素含量比例约为1 ∶2。由图4可知,腐蚀产物主要由FeCO3构成,还含有少量的Fe、 CaCO3以及Fe2O3。当试样脱离腐蚀环境暴露在空气中,FeCO3可氧化分解成Fe2O3。

图3 X80 管线钢在不同矿化度介质溶液中的腐蚀产物膜表面形貌

表3 腐蚀产物膜EDS 分析结果

图4 试验材料腐蚀产物膜表面XRD 图谱

3 结论

(1)在温度60 ℃、 CO2分压1.5 MPa、 流速1.5 m/s、 含水率40%条件下,X80 管线钢随矿化度的增加,其平均腐蚀速率降低。

(2)随着介质溶液矿化度的增加,X80 钢的腐蚀形态随之改变,呈现严重局部点蚀→轻微点蚀→均匀腐蚀的变化规律,60 g/L 可视为其腐蚀形态转变的临界矿化度。

(3)随介质溶液矿化度增加,X80 钢的腐蚀产物膜厚度减小,矿化度为20 g/L 时,试验钢的腐蚀最为严重,产物膜最厚,腐蚀速率最大。

(4)腐蚀产物主要是FeCO3,还含有少量的Fe、 CaCO3以及Fe2O3,其中Fe2O3可能是FeCO3暴露在空气中分解形成的。