200吨转炉出钢口穿钢的原因分析及改进

张彦恒

(攀钢集团西昌钢钒有限公司,四川 西昌 615000)

攀钢集团西昌钢钒有限公司炼钢厂现有2座200吨提钒转炉,2座200吨炼钢转炉,4座转炉均采用相同的砌筑方式,采用整体式出钢口,出钢口寿命分布在80~120次之间。自2011年投产后,炼钢转炉常发生出钢口穿钢(或漏钢)事故,频率为5~7次/年,发生出钢口穿钢后,需要立即停炉处理,影响转炉的正常生产作业。

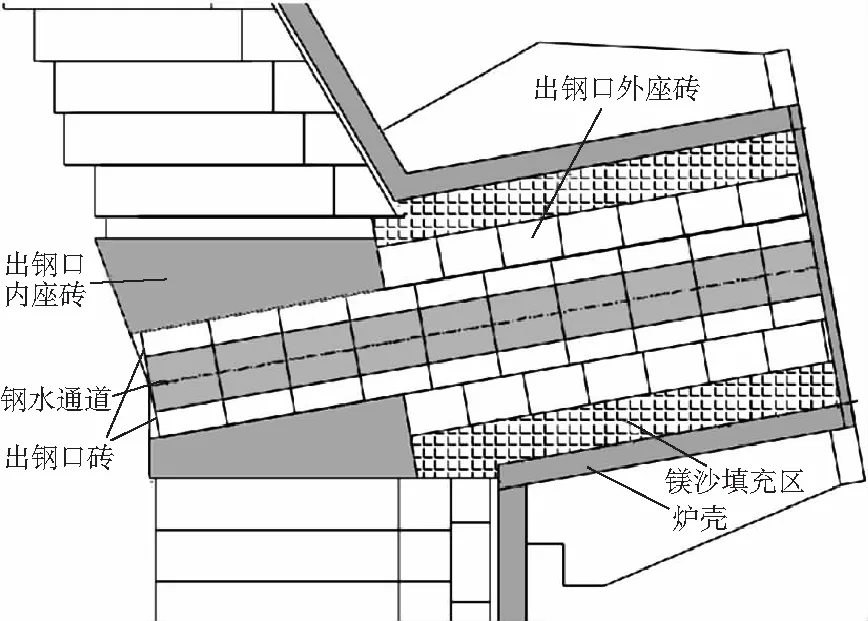

转炉出钢口是转炉的一个耐材通道,出钢时,钢水通过出钢口注入钢包,示意图见图1。出钢口砖部分损坏时,钢水穿过出钢口砖到达炉壳区域,发生法兰盘与炉壳连接处的炉壳钢板熔穿,使渣、钢流出。发生穿钢后,需要将剩余钢水加入大批量的石灰调渣后,将炉内剩余钢水从大炉口倒入钢包中,防止炉壳大面积烧损。由于大炉口出钢没有挡渣措施,渣钢共出,下渣回磷严重,易产生成品磷高改判、炉口烧烂的现象。

图1 转炉出钢口示意图

转炉发生出钢口穿钢后,检查转炉的出钢口通道,可看见出钢口砖有明显的熔损,穿钢(或漏钢)发生位置见图2。

图2 出钢口穿孔漏钢位置

由图2可见,发生穿钢的具体位置在距出钢口内侧靠西面200 mm处左右,出钢口整体耐材砖有部分开裂,钢水从裂缝处穿出导致漏钢。穿钢的出钢口次数发生在49~105次之间。

1 穿钢原因分析

1.1 出钢口角度

转炉的出钢口角度通常采用0°~15°设计[1]。国内大部分钢厂使用0°出钢口设计,西昌200吨转炉采用10°出钢口设计,10°夹角设计的出钢口有利于缩短钢包车在出钢过程中的行程,提高出钢效率。但在转炉出钢过程中,钢水不能在垂直方向进行自由落体运动,钢水在10°夹角的通道内倾斜运动,受到一个朝炉后方向的力,出钢摩擦力明显增大,造成出钢口受力增加。出钢过程中钢流旋转形成的旋涡会加剧耐材的侵蚀,容易在出钢口通道内局部侵蚀产生坑洞。出钢口的角度设计较难改进,只能通过其它措施来弥补该缺陷。

1.2 座砖损坏

出钢口座砖靠近炉内部分,耐材厚度呈现出“下薄上厚”的趋势,转炉内侧的部分成为一个薄弱环节。随着冶炼炉次的增加,转炉的炉体耐材逐步被侵蚀,转炉后大面的侵蚀会造成座砖的厚度逐渐减薄。在转炉的炉役中后期,由于长期受到钢水冲刷,转炉后大面耐材最薄的地方厚度仅有300~400 mm。此时,出钢口内座砖厚度仅有100 mm左右。在受到出钢口更换的外力冲击时,座砖容易产生裂纹,座砖的抗侵蚀能力变差。为实现炉龄的长寿,依靠溅渣、挂渣、喷补等手段,使出钢口和后大面厚度重新增加至700~800 mm,此时转炉出钢口的座砖为粘接的溅渣层和修补料填充层,抗侵蚀能力明显低于座砖。

座砖的损坏是造成出钢口穿钢的根本原因。受损的出钢口的套砖存在外形不完整,内部有裂缝的高风险状态。当维护跟不上时,高温的钢水从座砖缝隙中向外渗透,再遇上钢水过氧化,在缝隙中过氧化的钢水和镁碳砖发生反应,侵蚀速度会更快,造成座砖酥松、穿孔、损坏,如图3所示。

图3 座砖与出钢口的配合情况

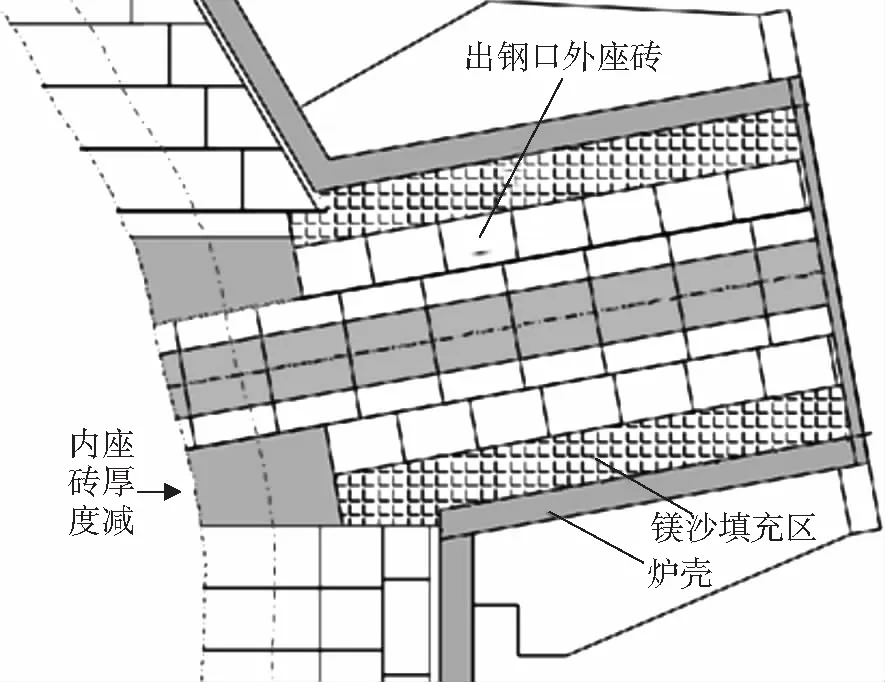

1.3 空隙水锤作用

钢水在出钢过程中,粗糙的耐材表面吸附的气泡在出钢时上浮,从而引起钢水向气泡上浮相反的地方进行填充,产生冲击作用,冲刷耐火材料,这种现象称为空隙水锤作用。钢水的水锤作用对出钢口的穿钢影响较大,一旦发生出钢口穿钢,座砖基本上处于损坏状况,继续发生穿钢的风险会显著增加。

出钢口套砖的损坏示意图见图4。从拆炉后出钢口区域的解剖情况来看,法兰盘与炉壳连接处至出钢通道之间已形成空隙贯穿通道。穿钢后重新镗孔后塞满打结料,用喷补料夯实,最后采用喷补填泥浆湿润,使原本烧漏的出钢通道在此形成致密的打结层。但打结层不及镁碳砖,座砖实际上仍然是千疮百孔,当出钢口炉内部分套砖维护不好或出钢口与座砖之间产生缝隙时,缝隙部位水锤作用显著,极容易再次发生漏钢。

1.4 喷灌工艺及修补料质量

出钢口更换完毕后,炉衬砖、出钢口外座砖与出钢口套砖之间的缝隙需要用修补料填充,耐火材料与水通过喷枪混合喷出,一起填充在缝隙中,喷灌的工艺如稀稠程度、喷射角度等对缝隙填充的致密程度有较大影响,从而对出钢口的使用次数影响明显。

图4 出钢口穿钢示意图

填缝使用的修补料在在炼钢转炉的余温下(>1000 ℃左右),经水分的沸腾、蒸发,经过一段时间的烧结,形成致密的烧结层以满足钢水冶炼和冲刷的需要。耐材中MgO含量,烧结料的抗冲刷性能等质量指标对出钢口的使用次数影响也较明显。

2 改进措施

2.1 后大面维护工艺的改进

转炉后大面的侵蚀会造成座砖受损,使耐材抗侵蚀能力减弱。后大面减薄后,依靠溅渣、挂渣、喷补等手段增厚的耐材,其抗冲刷能力弱,遇到高温过氧化炉次,会加剧损伤产生漏钢。因此要防止座砖受损,应严格控制后大面的厚度。

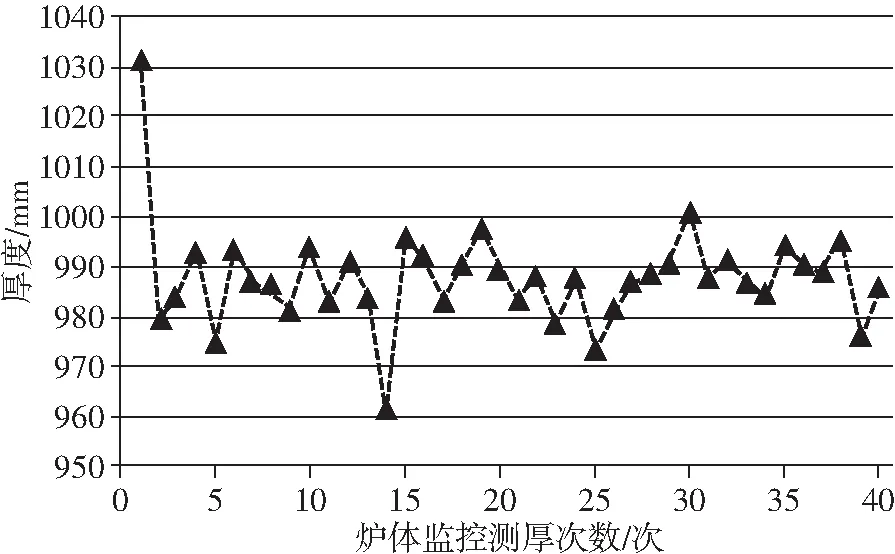

为控制后大面的侵蚀程度,采取了控制转炉的装入量,装入量控制在215±5 t范围内,废钢量按35 kg/t控制,使用红外线检测下渣,防止在出钢不尽的情况下溅渣,造成钢水对炉衬的冲刷。图5为转炉后大面厚度的监控图。

图5 转炉后大面厚度的监控

2.2 座砖质量的改进

出钢口座砖质量直接影响转炉的出钢口使用。选用98%镁砂制作的出钢口座砖,在实际使用中,发现抗侵蚀能力得到加强。

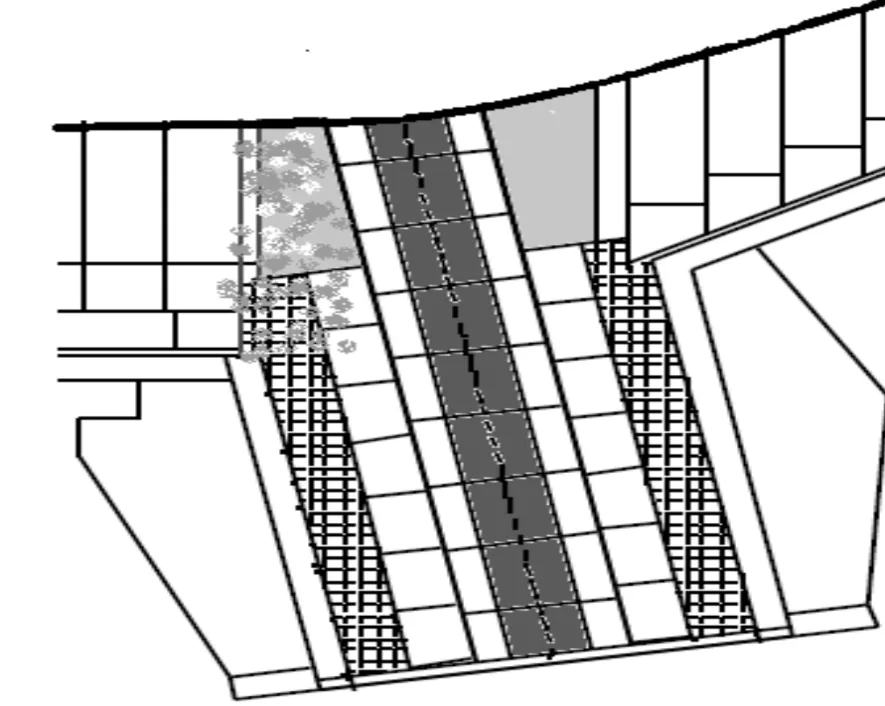

2.3 出钢口质量的改进

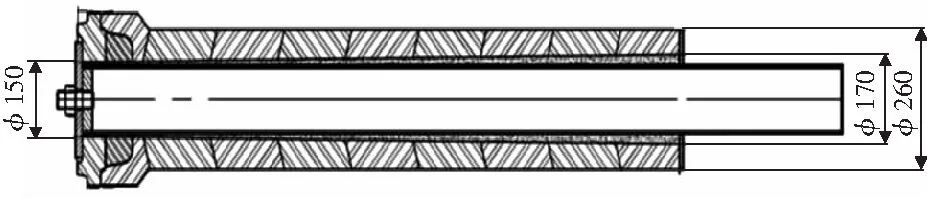

选用分体式组装的出钢口套砖,如图6所示。分体式出钢口在制作过程中,采用机械压实,耐材致密度优于整体式出钢口套砖[2]。

出钢口在使用时,不能选用有裂缝的出钢口套砖,使用有裂缝的出钢口套砖,会使出钢口漏钢的几率增大。控制出钢口的使用次数(≤120次),出钢口接近使用寿命时,应及时组织更换,避免出钢口局部过薄造成穿钢。

图6 200吨转炉使用150/170 mm出钢口结构图

2.4 喷灌工艺的改进

每次镗孔作业,镗孔头都会震打出钢口座砖,使本身受伤的出钢口再次受损。如果镗孔后,灌眼的泥浆(喷补料)过稠,就很难重新流入受损的座砖和缝隙中,造成出钢口夹钢。因此,镗孔作业后应先使用较稀的泥浆喷灌,使泥浆充分填满空隙,保证烧结时间大于15 min,使耐火材料内部充分固化、烧干,形成致密的耐火材料打结层。

出钢口日常检查和维护是防止出钢口穿钢的重要手段。出钢结束后观察出钢口的炉内部分,此时出钢口耐材顶端距离溅渣层的距离控制在30~50 mm为佳,不允许高出溅渣层,出钢口炉内部分露出时,必须进行喷补。

2.5 修补耐材质量的改进

提高出钢口修补耐材质量也是减少转炉出钢口漏钢的重要措施。现使用MgO含量为80%的修补料,为减少出钢口穿钢,使用了MgO含量为90%的出钢口修补料,使用磷酸盐替代水玻璃做粘结剂。对比来看,MgO含量为90%的修补料抗冲刷能力明显优于现用修补料(MgO含量为80%)。推广后,转炉出钢口的维护炉次从每班3次降低至每班1次。

另外,要控制好钢水温度和氧化性。避免钢水过氧化、高温对耐材产生剧烈侵蚀。西昌钢钒炼钢厂通过实施优化转炉复吹工艺,动态热平衡控制,优化钢包烘烤等措施后,出钢温度从2013年的平均出钢温度1678 ℃,降低至2017年的1654 ℃,相同碳含量水平条件下,出钢氧降低了100 ppm,也对改善耐材的抗侵蚀能力起到了积极作用。

3 取得的效果

通过改进转炉镗孔后喷灌工艺,转炉的出钢口由整体式改为分段组合式,同时提高出钢口座砖、提高修补料中MgO的百分比含量,加强日常检查和维护等一系列措施,配合转炉终点降低钢水的氧活度,降低转炉出钢温度,转炉的后大面稳定控制在900~1000 mm之间,炼钢转炉的出钢口漏钢次数从频率为5~7次/年,减少到0~1次/年,转炉的出钢口寿命也稳定在118次左右,极大地提高了转炉的冶炼效率。

4 结论

(1)转炉的出钢口角度设计、后大面侵蚀造成的座砖损坏、镗孔后喷灌工艺不合理是造成转炉出钢口穿钢的主要原因。

(2)通过加强转炉后大面的维护、规范镗孔后的喷灌工艺、改进座砖和修补料的耐火度,可有效提高耐材的抗侵蚀能力,使出钢口穿钢的次数得到有效控制。