适用于大注采气量水平井注采能力测试的连续油管测试技术

——以重庆相国寺地下储气库为例

谢南星 孙风景 王威林 谭 昊 任 科 李力民 王 岩

1. 中国石油西南油气田公司工程技术研究院 2. 中国石油西南油气田公司储气库管理处

0 引言

对地下储气库气井注采能力的评价是储气库注采井方案优化、注采计划合理部署的基础,而评价气井注采能力的前提是要获得准确的注采井动态监测资料[1]。通常,采用电缆测井和试井等工艺对气井进行生产测井和产能测试,但上述工艺在西南地区首座地下储气库——重庆相国寺储气库的气井测试中面临巨大的困难,具体表现在以下3个方面:①相国寺储气库的注采井以大斜度井和水平井为主[2],电缆无法到达注采井段,从而使注采井段的温度、压力、流量数据无法获得;②气井完井管柱结构复杂,普遍采用双封隔器筛管完井,电缆作业风险大;③相国寺储气库采用“稀井、单井大注采气量”的模式,单井注采气量大,最大采气量超过400×104m3/d,最大注气量超过200×104m3/d,常规电缆作业无法满足要求;④测试仪器长时间处于高强度注、采工况条件下,对仪器可靠性的要求高。因此,常规测试工具、仪器和工艺都无法满足相国寺储气库气井注采能力测试的需要,需要研发与之相适应的测试技术。为此,针对相国寺储气库单井注采能力测试面临的困难,通过工具配套、仪器改进、工艺优化,形成了适用于大注采气量水平井注采能力测试的连续油管测试技术。

1 连续油管测试技术

1.1 仪器输送方式

目前,针对水平井而言,测井工具的输送主要采用爬行器和连续油管两种方式。爬行器存在输送动力较小,对井筒技术条件要求较高(内径规则、井筒内无杂物),且施工风险大的缺点[3]。而采用连续油管的输送方式具有输送动力大、抗拉抗压能力强、成功率高、作业风险小和可以过油管作业等优点,分析认为该输送方式能满足储气库大注采气量水平井的注采能力测试要求[4]。

1.2 测试制度

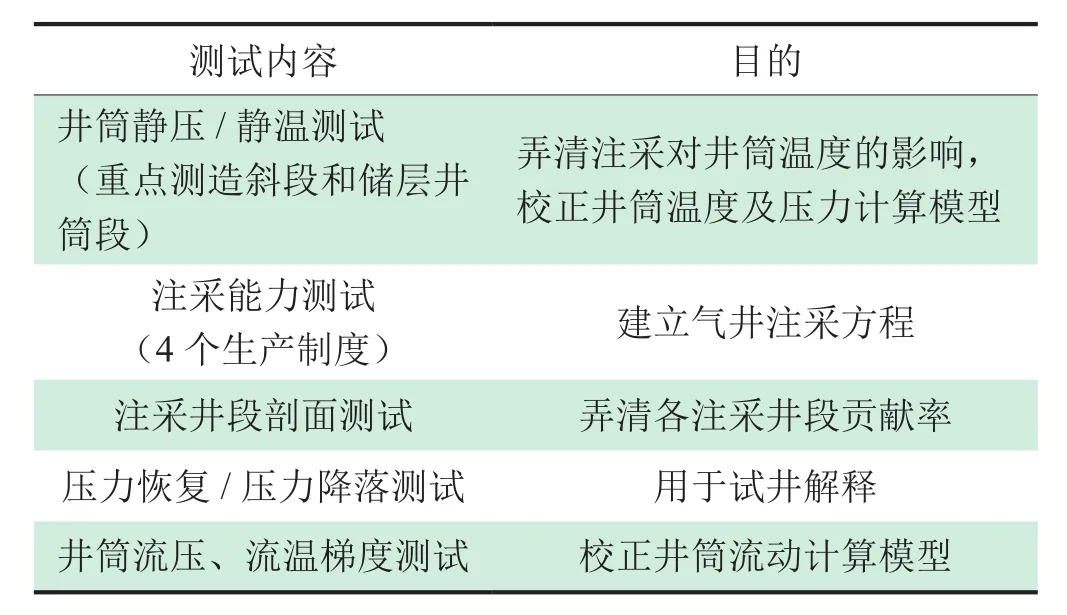

储气库气井注采能力测试的目的是通过对不同注采气量下注采井段的温度、压力及流量进行测试,掌握气井的储层渗透率、地层压力等特征参数,了解注采气剖面、采气过程中井底附近储层污染或改善状况、储层微观和宏观非均质性,建立注采方程,定量评价气井注采能力,为储气库运行的优化提供依据。根据测试目的制订测试制度,如表1所示,包括井筒静压/静温测试、注采气能力测试、注采井段剖面测试、压力恢复(采气阶段)/压力降落(注气阶段)测试以及井筒流压/流温梯度测试,全部测试由连续油管一趟作业完成。

表1 气井注采能力测试内容统计表

1.3 仪器及工具

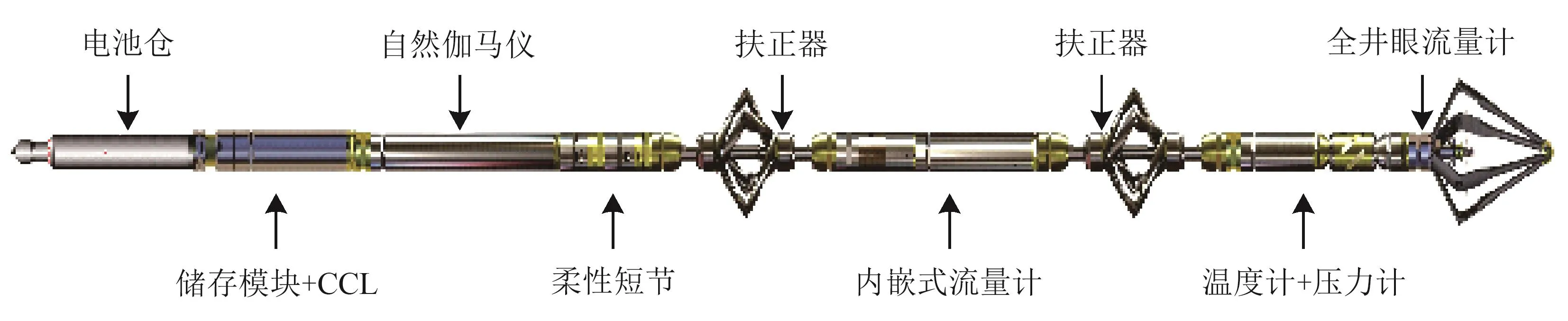

图1 存储式测井仪器组合图

1.3.1 测试仪器

测试仪器选用加拿大Lee Specialties公司储存式测井仪器,包含电池仓、存储模块、自然伽马仪、套管接箍定位仪(以下简称为CCL)、内嵌式流量计、全井眼流量计、温度计、压力计(图1)。测试参数包含温度、压力、流量、自然伽马等。仪器采用井下电池供电,主要工作参数为:耐温175 ℃,耐压103 MPa,本体外径为 35 mm,压力计精度为±0.02 MPa,温度计精度为±1 ℃,流量计启动流速为1 m/min。由于连续油管存在一定幅度的弯曲和拉伸,在测试其下入深度时将产生较大误差,通过自然伽马仪及CCL的测试结果进行校正,可以保证其下入深度的准确性。流量测量采用全井眼流量计和内嵌式流量计的组合,并针对其在正/反向及大转速的条件下,流量计涡轮易脱扣、脱落等问题,改进了涡轮连接结构,保证了流量计的正常运转。

1.3.2 连续油管

连续油管的选择主要需考虑尽量减少其对井筒流动的影响,同时又保证连续油管能够顺利抵达测试位置,不发生螺旋锁死。根据连续油管下入深度的模拟结果,分析下入深度对井筒流动的影响,若下入连续油管(即采用小环空生产)后,井底流压与采用油管生产时的井底流压越接近,则表明连续油管的影响越小。推荐采用外径为31.75 mm的连续油管,并配套单流阀、机械丢手及旋转短节,如表2所示,采用该连续油管生产时的井底压力与油管生产的井底压力较接近。

1.3.3 全尺寸通井工具

通井是为了保证测试作业的正常实施,常规通井工具只模拟测试工具的本体外径及长度。为了保证复杂管柱条件下的作业安全,配套了全尺寸通井工具,采用1∶1的比例模拟测试仪器的外径、长度及外形,特别是扶正器及全井眼流量计的外形,以尽可能模拟实际测试工况。

表2 连续油管(外径31.75 mm)对井筒流动影响结果表

1.4 测试工艺

1.4.1 测试工序

测试工序主要在满足测试参数需求的条件下,保障测试作业安全和减少连续油管作业趟数。首先,连续油管连接全尺寸通井工具进行通井,确保井筒的通畅,保障测试作业的顺利实施;然后连续油管连接储存式测试仪器,按照井筒静压/静温测试、注采气能力测试、注采井段剖面测试、压力恢复(采气阶段)/压力降落(注气阶段)测试以及井筒流压/流温梯度测试的顺序,进行测试作业,一趟完成全部测试项目后起出测试工具串,进行数据回放[5]。

1.4.2 工艺关键参数

1)连续油管通过井口段和井下工具时,速度应不大于5 m/min,通过直井段和斜井段时速度应不大于20 m/min,通过水平井段时速度不大于10 m/min。

2)剖面测试应不少于2趟(用于涡轮流量计启动速度回归计算);每一趟测试期间均应保持匀速拖动,其波动范围应小于10%;每一趟测试的拖动速度差应大于5 m/min。

2 现场试验及结果分析

2.1 现场试验

利用连续油管测试技术,在相国寺储气库开展了10口井12井次的注采能力测试,其中注气状态3井次,采气状态9井次,取全、取准了相关测试数据,其中测试的最大注气量达260×104m3/d,最大采气量达225×104m3/d,为注采能力的准确评价奠定了基础。

2.2 测试结果分析

在相国寺储气库开展的大注采气量水平井的注采能力测试在国内尚属首次,同时测试结果也带来了新的认识。

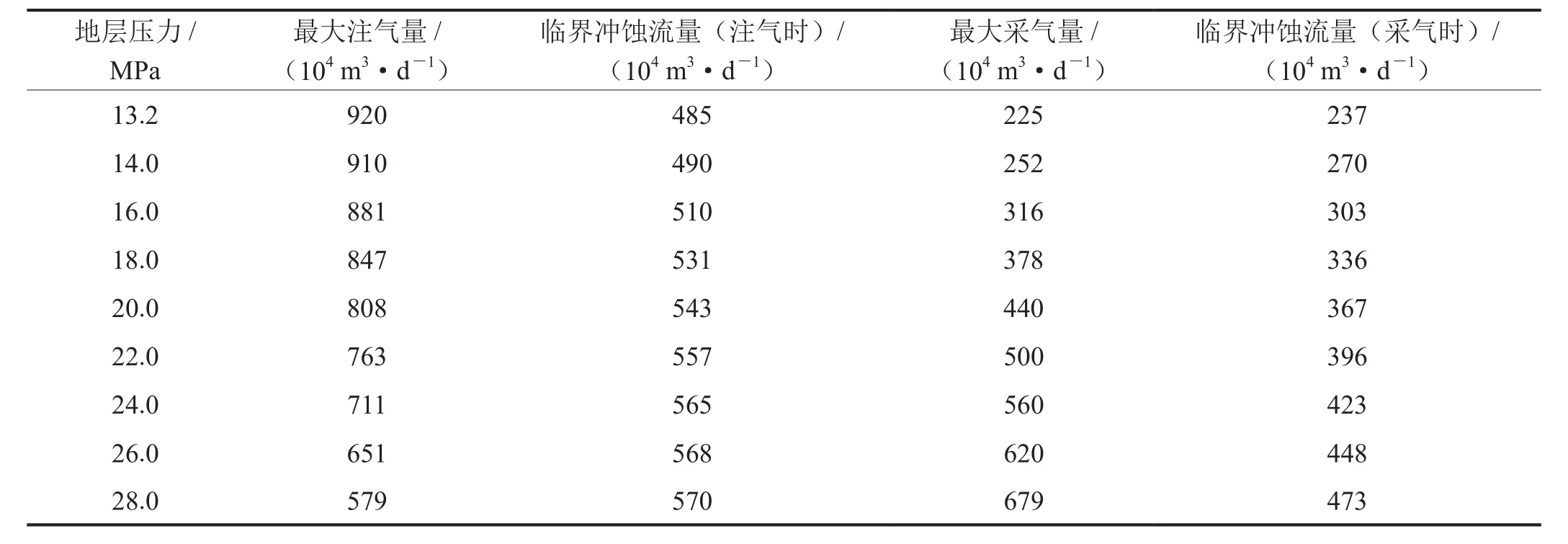

2.2.1 同一口气井注、采气能力之间存在差异

注气和采气是两个不同的过程,其中注气过程伴随的是地层压力增加,由此引起储层孔隙扩大;而采气过程伴随的是地层压力的降低,由此引起储层孔隙收缩,之前由于缺乏注气能力测试数据,在实际储气库方案设计中,气井采用同一个产能方程来描述注、采气这两个过程,造成设计的相关参数存在一定误差[6-7]。通过连续油管测试技术,现场获得了实际注、采气过程对应的产能方程。利用气井注、采气产能方程预测相国寺储气库某井在不同地层压力下注采井的最大注采气量,如表3所示,对比发现,气井的注入能力与采出能力差异显著,若采用同一个产能方程来描述注、采气这两个过程,将出现较大偏差。因此,针对相国寺储气库的大注采气量井,有必要针对每口井在不同注采周期进行注采能力的测试与评价,掌握各井注采潜力的动态变化,为储气库注采运行计划的合理制订提供依据,以保证储气库安全、平稳运行。

表3 某井在不同地层压力下的最大注采气量结果对比表

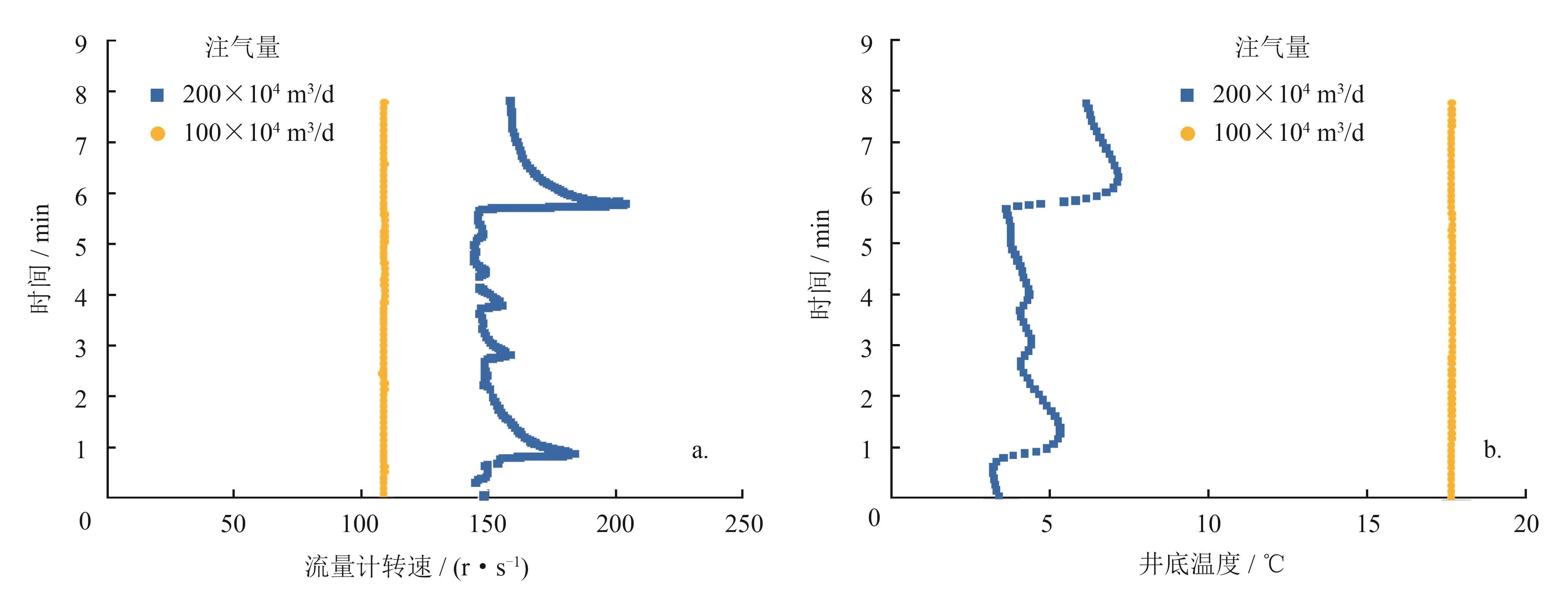

图2 某井在不同注气量下的流量计转速、井底温度变化曲线图

2.2.2 大注气量下近井地带呈现高速非达西渗流状态

在注气测试过程中,两口井在大注气量下近井地带均呈现高速非达西渗流,主要表现为温度、压力以及流量的波动。相国寺储气库某井在不同注气量下的流量计转速和井底温度变化曲线如图2所示,注气量为100×104m3/d时,流量计曲线是相对平稳的曲线,当注气量达到200×104m3/d时,流量计曲线波动剧烈,表明在井底产层段产生了湍流[8]。长时间处于这种湍流状态将会对近井地带的储层以及管柱安全产生影响。在注采过程中需要避免湍流状态的出现,该条件也约束了单井注采能力的发挥。

2.2.3 周期注气后,近井地带储层温度降低

根据气井在注气阶段静温测试的结果来看,在储层段普遍存在温度降低的情况,主要原因是由于注入气温度低,在大气量、长时间注入后,热交换作用使得井筒附近的储层温度不断降低。温度降低的程度、波及的范围和注气时间、注气量有关,相国寺储气库气井在注气时井底温度降幅最高达15 ℃。储层温度降低将对库容大小形成较大影响。

2.2.4 临界冲蚀流量成为制约相国寺储气库注采能力的主要因素

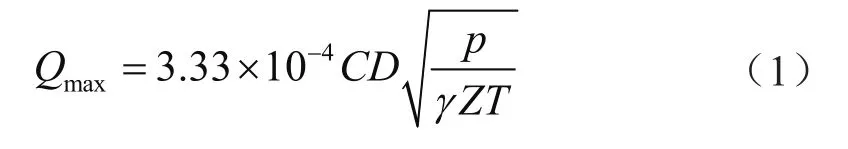

如表3所示,由于相国寺储气库储层条件好,气井注采能力普遍大于其临界冲蚀流量,后者限制了气井注采能力的充分发挥。临界冲蚀流量由式(1)计算得到,其中系数C的取值是根据常规气井的生产经验来确定的[9],而储气库气井的气质条件好(一般为管输净化气),生产状态简单,若仍按照常规气井来考虑其取值就偏保守。若C值能适当放大,将大大提高气井的注采潜力。

式中Qmax表示临界冲蚀流量,104m3/d;C表示经验常数,取值为100~150;D表示油管内径,mm;p表示油管内流动压力,MPa;γ表示气体相对密度;Z表示气体偏差系数;T表示气体温度,K。

3 结论

1)通过改进流量计连接、配套全尺寸通井工具、优化测试工序和工艺控制参数形成的连续油管测试技术能够满足大注采气量水平井的注采能力测试要求,为该类气井注采能力的评价奠定基础。

2)同一口井的注采能力也存在差异,有必要针对每口井在不同注采周期进行注采能力的测试与评价,掌握各井注采能力的动态变化,为储气库发挥调峰作用提供指导。

3)大注气量下近井地带呈现高速非达西渗流状态,对注采安全形成威胁,而周期注气后近井地带储层温度降低将影响库容大小,通过开展测试和分析,为单井注采计划安排和库容盘点提供支撑。