新型燃煤烟气CO2吸收剂与双热泵耦合CO2捕集工艺试验研究

陆诗建 高丽娟 赵东亚 朱全民 张金鑫 李欣泽

1中石化节能环保工程科技有限公司

2中国石油大学(华东)

近些年来,温室效应日益显著,CO2减排已成为当今世界的热点问题[1-5]。CO2减排主要途径有提高能效、发展替代能源和应用碳捕集与封存(CCS)技术。CCS技术由于具有减少整体减排成本以及增加温室气体减排灵活性的潜力,是目前主要的减排技术之一[5-6]。在众多CO2排放源中燃煤电厂的CO2排放量最大,同时还具有更加集中和固定的特点,成为大规模CCS技术应用的主要领域[7-8]。

当前,燃煤电厂CO2捕集主要采用化学吸收工艺,有机胺化学吸收工艺由于具有吸收速度快、吸收能力强等优点而被广泛采用,被认为是最有商业应用价值的烟气CO2分离技术[9-10]。但有机胺吸收法存在能耗较高、胺降解损耗大、设备腐蚀严重等技术难题。主要原因在于吸收剂为水溶液,再生过程需克服大量水汽化潜热,且捕集过程由于高温和少量氧的存在导致胺氧化降解严重。这些副反应造成了胺的大量损耗,同时生成的副产物又加剧了设备的腐蚀,腐蚀产物再进一步促进胺的降解,由此形成恶性循环,影响了生产的正常进行。

为此,本文将重点从吸收剂和低能耗捕集工艺两个方面进行技术研究,提出解决方案,并进行现场中试验证。

1 双热泵CO2捕集纯化技术研究

1.1 实验流程与实验装置

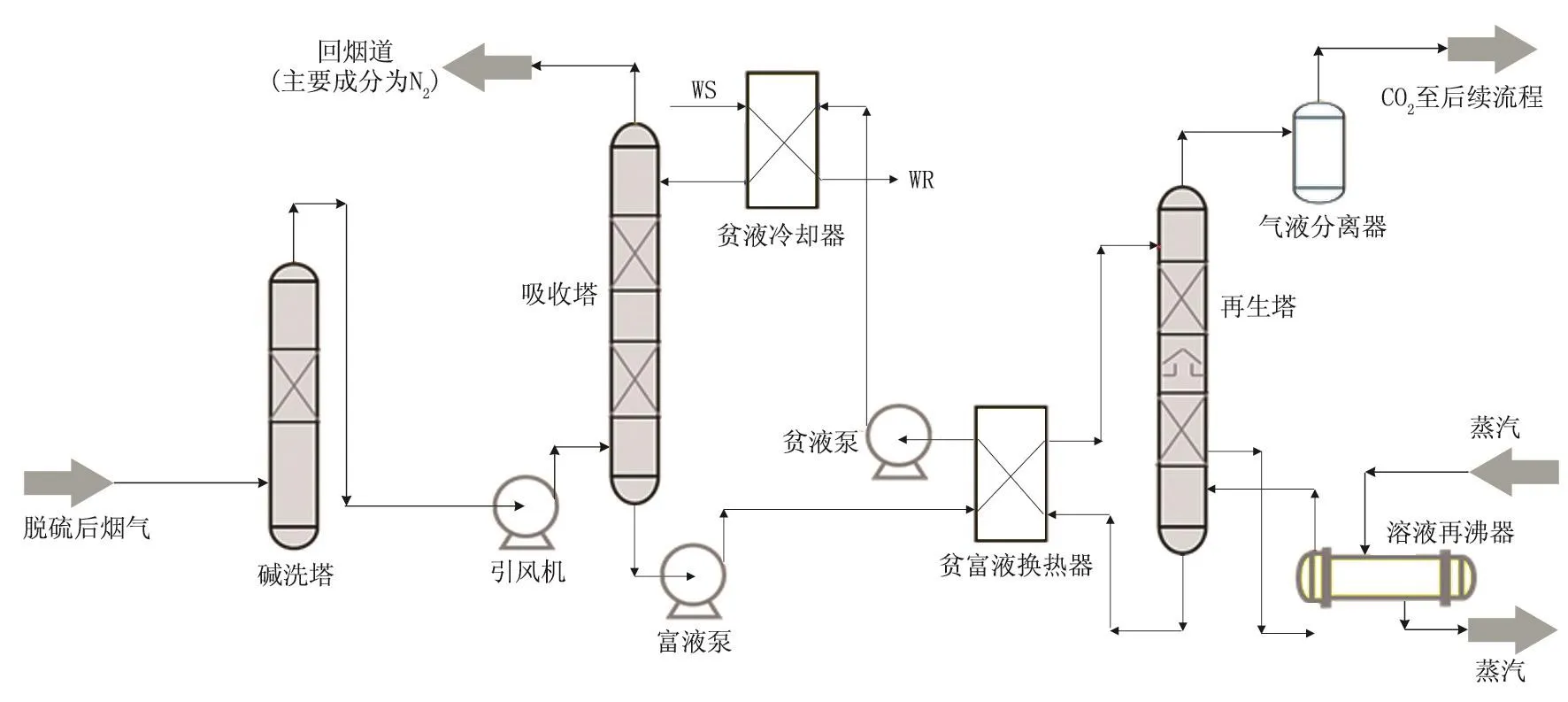

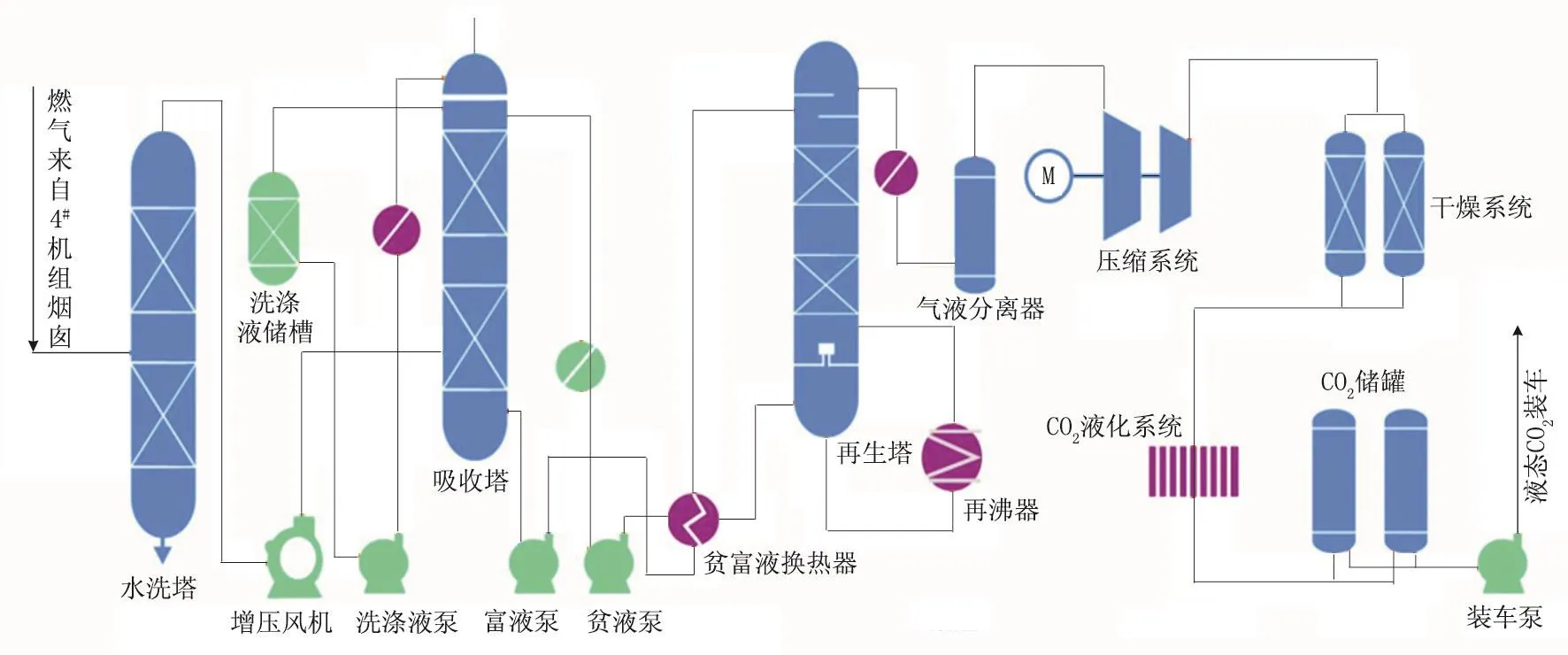

燃煤烟气CO2捕集流程见图1。实验采用燃煤烟气CO2捕集连续测试模试装置,气体处理规模为300 m3/d(标况,下同),装置采用不锈钢框架结构,分为燃煤炉部分、水洗预处理部分和捕集部分,包括燃煤锅炉、引风机、水洗塔、吸收塔、解吸塔、闪蒸塔、加热器、贫富液换热器、贫液冷却器等主体设备(图2),装置的工作压力为0.1~1.6MPa。主要开展捕集溶剂的筛选、工艺参数的优化、能耗分析、节能工艺开发,以及腐蚀性能测试等相关领域的研究工作。

图1 燃煤烟气CO2捕集流程Fig.1 CO2capture process of coal-fired flue gas

图2 燃煤烟气CO2捕集连续测试模试装置Fig.2 Continuous test equipment for CO2capture of coal-fired flue gas

1.2 高效吸收剂优选

吸收剂的优劣主要从吸收性能和解吸性能两个方面进行综合考虑和评价。吸收过程是气体溶质通过物理溶解、化学反应与吸收剂形成不稳定化合物的过程;解吸过程则是不稳定化合物加热分解为吸收剂和CO2的过程。通过大量室内实验筛选了新型吸收剂,并进行了性能评价。

1.2.1 吸收性能评价

通过分子结构分析、设计及优化,筛选出10种配方溶剂。MEA溶液及各种配方溶剂吸收CO2的饱和吸收量(1 L捕集溶液的饱和吸收CO2的量,L)见表1。由表1可见:1#、5#、7#、9#配方溶剂对CO2的饱和吸收量明显高于一乙醇胺(MEA)溶液;2#、4#、8#、10#配方溶剂对 CO2的饱和吸收量与MEA溶液接近;3#、6#配方溶剂的CO2饱和吸收量比MEA溶液低。

表1 吸收能力比较Tab.1 Comparison of absorption capacity

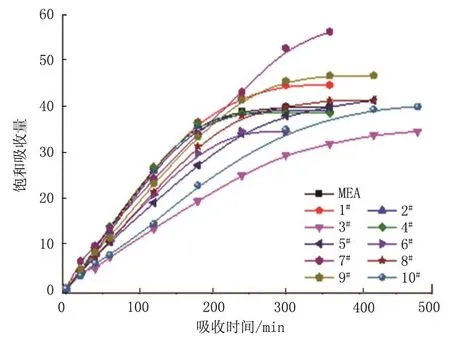

各种捕集溶剂对CO2吸收量随时间变化曲线如图3所示。从图3可以看出,反应开始前期(前100 min),1#、2#、4#、5#配方溶剂的吸收量高于MEA溶液; 6#、7#、8#、9#配方溶剂的吸收量比MEA溶液的吸收量略低,3#、10#配方溶剂的吸收量较低。

图3 捕集溶剂对CO2吸收量随时间变化曲线Fig.3 Curve of CO2absorption by capturing solvent with time

1.2.2 解吸性能评价

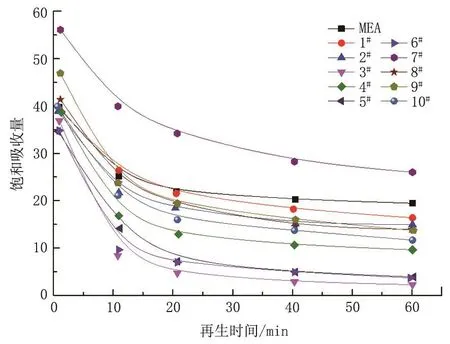

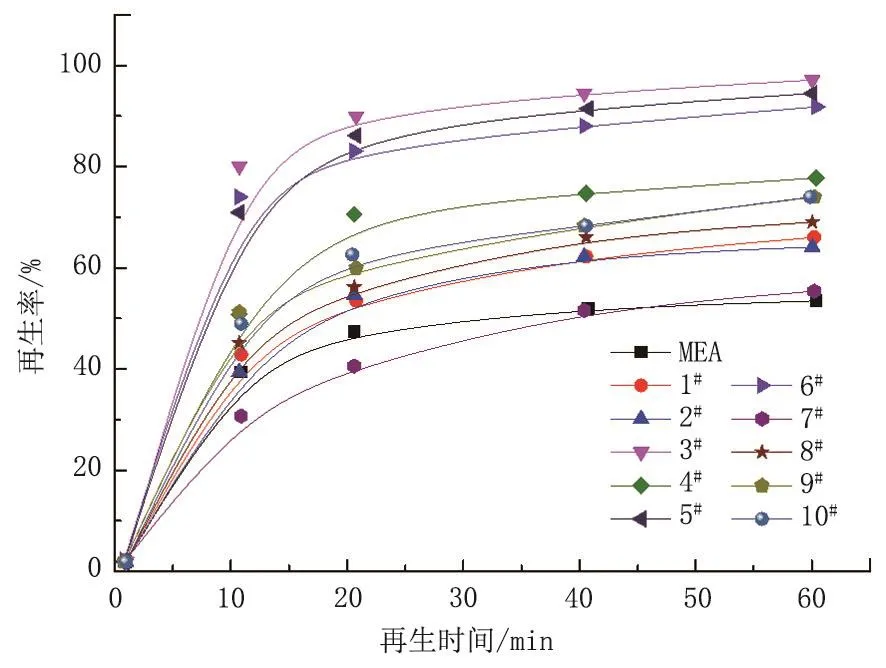

捕集溶剂对CO2的再生情况随时间的变化以及对再生率的影响如图4、图5所示。

从图4和图5中可以看出,除7#配方溶剂,其他各种新型配方溶剂中CO2的再生率均高于MEA溶液,其中3#、5#配方溶剂的再生率较MEA溶液提高了80%以上。

综合吸收性能和解吸性能,5#配方溶剂相比MEA吸收剂吸收能力提高29.1%,再生率提高80%,选定5#配方溶剂为最佳的新型CO2吸收剂。

图4 捕集溶剂对CO2的再生情况随时间变化曲线Fig.4 Curve of CO2regeneration by capturing solvent with time

图5 捕集溶剂对CO2的再生率的影响Fig.5 Regeneration rate of CO2with capturing solvent

1.2.3 腐蚀和降解性能评价

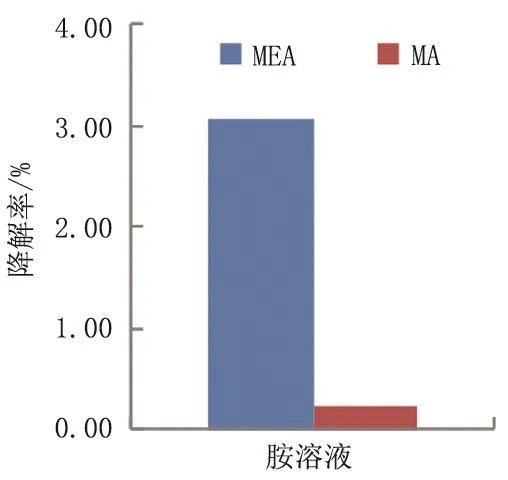

在5#配方溶剂中添加缓蚀剂和抗氧化剂,形成的复合胺称之为MA吸收剂。分别进行腐蚀速率、降解率的对比研究,结果见表2、表3以及图6、图7。

表2 腐蚀速率比较Tab.2 Comparison of corrosion rates

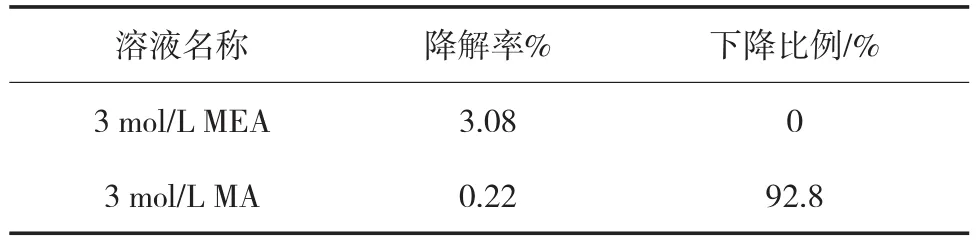

表3 降解率比较Tab.3 Comparison of degradation rates

综合对比可以得出,由5#吸收剂复配缓蚀剂、抗氧化剂形成的新型吸收剂MA相比传统MEA吸收剂腐蚀速率下降98%,降解速率下降92.8%。

图6 胺与CO2腐蚀速率试验结果Fig.6 Experimental results of amine solution and corrosion rate of CO2

图7 胺与CO2氧化降解性能试验结果Fig.7 Experimental results of amine solution and and oxidativedegradation of CO2

1.3 双热泵低能耗CO2捕集工艺开发

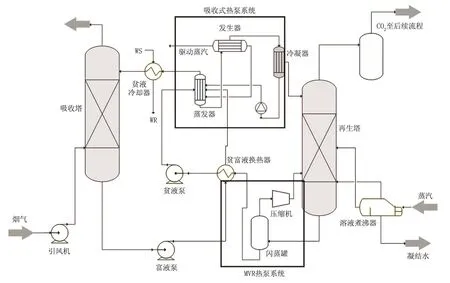

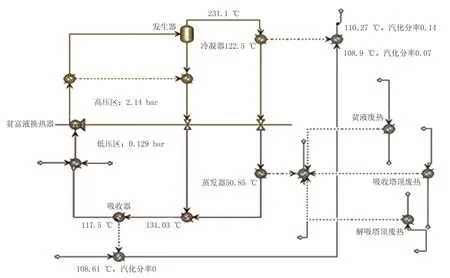

针对上述提出的工艺节能目标,开发了闪蒸蒸汽余热回收工艺和热泵式余热回收工艺,工艺流程如图8所示。闪蒸蒸汽余热回收工艺借鉴了MVR技术,采用蒸汽压缩机回收解吸塔底贫胺液的闪蒸蒸汽余热用于富胺液CO2解吸,降低再生能耗。热泵式余热回收工艺采用蒸汽型第一类吸收式热泵,将贫胺液的余热由热泵机组蒸发器回收,富胺液经吸收器加热进入再生塔,热泵机组发生器产生冷剂蒸汽进入溶液煮沸器(即热泵机组冷凝器)释放热量,用于提供CO2解吸所需热量。

由于两种工艺都是通过回收贫胺液的热量来降低热耗,因此两种工艺同时应用时需进行耦合优化,以实现节能最大化。

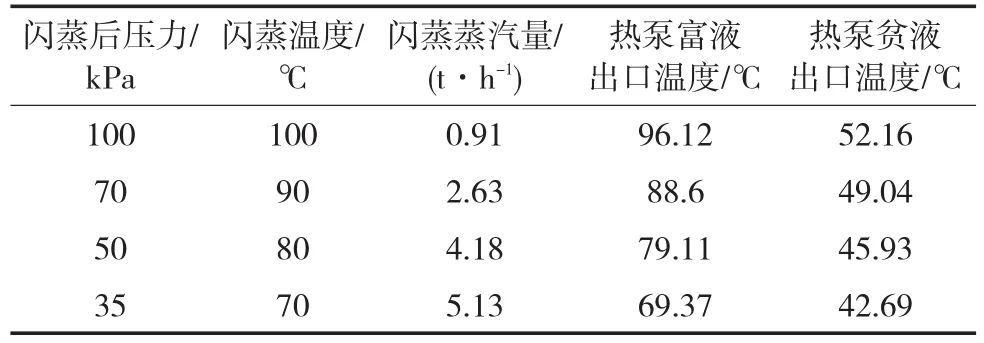

以胜利电厂100 t/d的CO2捕集工程为例,采用ASPEN PLUS软件对双热泵工艺联合建模(图9),仿真模拟结果如表4所示。

表4 双热泵耦合仿真系统工艺数据Tab.4 Process data of dual coupling simulation system of heat pump

由表4可知,随着闪蒸压力降低,闪蒸蒸汽量迅速增大,但闪蒸温度不断降低,蒸汽品质不断下降;在闪蒸压力降低的同时,热泵系统富液出口温度不断降低,热泵的节能效果不断下降。闪蒸压力若过低,贫液在经过换热器后压力会进一步降低,可能导致工艺后端贫液泵气蚀,需要避免。

图8 双热泵耦合低能耗CO2捕集工艺流程Fig.8 Process flow of CO2capture with low energy consumption coupled with dual heat pumps

图9 双热泵耦合工艺ASPEN PLUS工艺建模Fig.9 Process modeling of ASPEN PLUS coupled with dual heat pumps

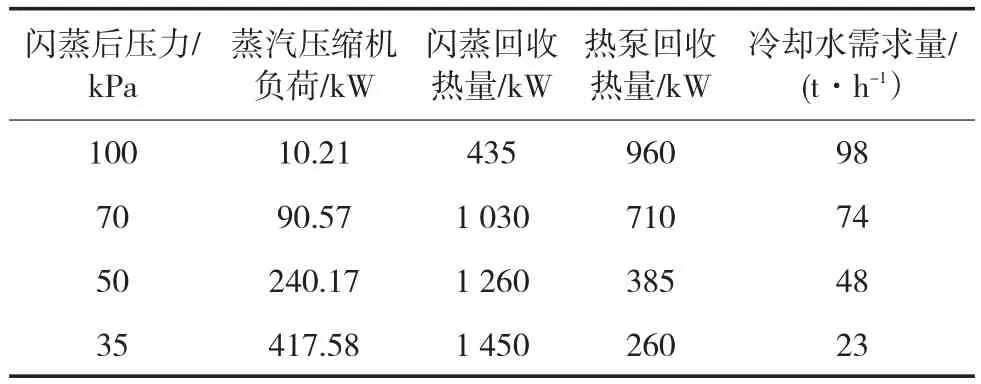

进行深入的模拟计算分析(表5)可知,随着闪蒸压力的降低,蒸汽压缩机负荷不断增大,热泵回收热量不断降低,这是不利因素;而冷却水需求量不断下降,闪蒸回收热量不断增大,这是有利因素。以闪蒸蒸汽回收热量与热泵回收热量之和作为变量,综合对比分析可知,在闪蒸压力70 kPa,闪蒸温度90℃的情况下,闪蒸回收热量与热泵回收热量之和达到最大,为1 740 kW,达到最优化。

表5 双热泵耦合仿真系统热能数据Tab.5 Heat energy data of coupling simulation system of dual heat pump

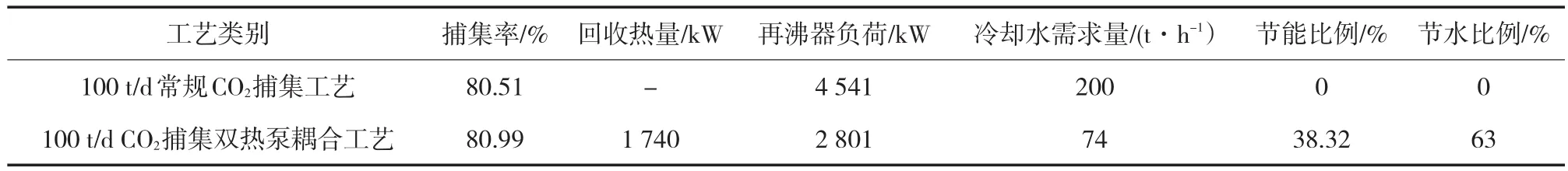

从表6可以看出,在闪蒸蒸汽余热回收工艺与热泵式余热回收工艺最佳耦合的情况下,再沸器负荷由常规工艺的4 541 kW降至2 801 kW,每小时节能6.246 GJ,节能比例达到38.3%;冷却水需求量由常规工艺的200 t/h降至74 t/h,节水比例达到63%。

2 现场工程试验

2.1 工程概述

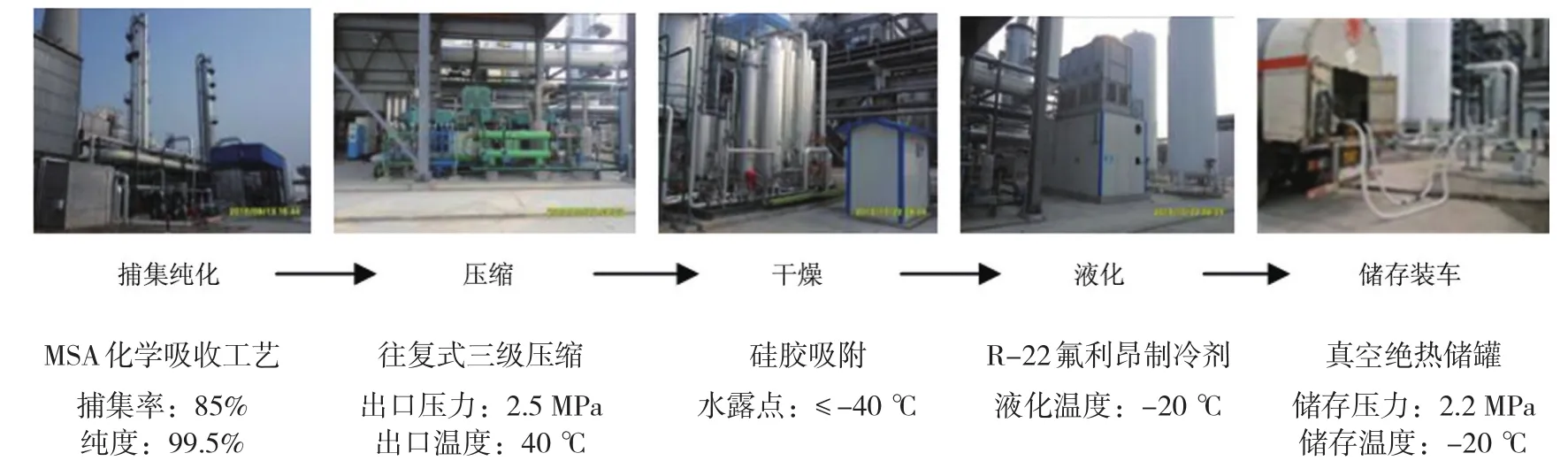

2009年,结合国家温室气体减排及油田CO2驱油技术应用需求,依托中国石化“十一五”重大先导试验“低渗透油藏CO2驱提高采收率”项目,在进行充分技术研究基础上,设计、建设了胜利发电厂100 t/d的CO2捕集纯化工程(图10)。该工程是将胜利电厂燃煤烟道气中低浓度(体积分数为14%)的CO2捕集出来,并进行压缩、液化后存储,通过罐车输送至油区用于CO2驱油(图11),在实现CO2减排的同时有效提高原油采收率,达到社会环境效益与经济效益共赢。工程设计指标:捕集烟气流量为20 000 m3/h(CO2含量14%,体积分数),液态CO2产量100 t/d,纯度为99.5%,捕集率〉80%。工程总投资约3 500万元,于2010年9月建成,在2011年6月取得试生产许可后正式投入运行。

表6 双热泵耦合节能工艺与常规工艺对比分析Tab.6 Comparasion and analysis of energy saving process and normal process for coupling simulation system of dual heat pump

图10 胜利发电厂100 t/d的CO2捕集纯化工程组成Fig.10 Composition diagram of 100 tons/day CO2capture and purification project in Sheng Li Power Plant

图11 胜利发电厂100 t/d的CO2捕集纯化工程流程Fig.11 Engineering flow chart of 100 t/d CO2capture and purification in Sheng Li Power Plant

2.2 工程改造

在热泵工艺开发的基础上,开发了热泵式CO2捕集橇装装置,包括4 MW溴化锂吸收式热泵装置(图12)与60 t/d的MVR热泵装置(图13)。2013年,系统运行3年后进行了工程维护和改造,系统集成对接了自主研制的2套热泵装置,并顺利开展了中试试验。

2.3 最佳节能参数研究

首先对新型吸收剂进行了现场测试和工艺优化,在此基础上进行了双热泵试验,探讨最佳节能参数。

2.3.1 高效吸收剂测试

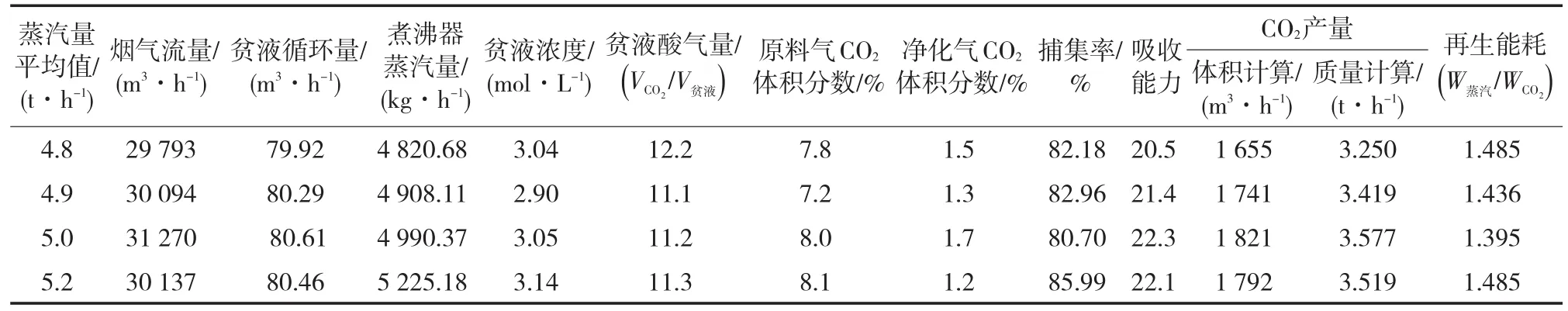

(1)吸收剂测试试验。在循环量一定的条件下,改变煮沸器蒸汽用量,研究相同循环量下不同蒸汽量对捕集过程的影响。试验循环量为80 m3/h,贫液浓度维持在3.0 mol/L左右,蒸汽量分别为4.8、4.9、5.0和5.2 t/h,工况运行参数值见表7。

表7 循环量80 m3/h时不同蒸汽量工况运行参数Tab.7 Operating parameters under different steam flow conditions with circulation of 80 m3/h

图12 4 MW溴化锂吸收式热泵装置现场安装图Fig.12 Field installation of 4MW lithium bromide absorption heat pump unit

图13 60 t/d MVR热泵装置现场安装图Fig.13 Field installation of 60 t/d MVR heat pump device

由表7可知,CO2捕集率达到80%以上的工况下,蒸汽量自4.8 t/h提高到5.0 t/h,吸收能力增大,再生能耗降低;当蒸汽量提高到5.2 t/h时,再生后的贫液酸气量及吸收能力与5.0 t/h蒸汽工况相当,但再生能耗增大。由此可见,循环量80 m3/h,蒸汽量5.0 t/h的工况在达到CO2捕集率大于80%指标的前提下,再生能耗最低(为1.395 t)。

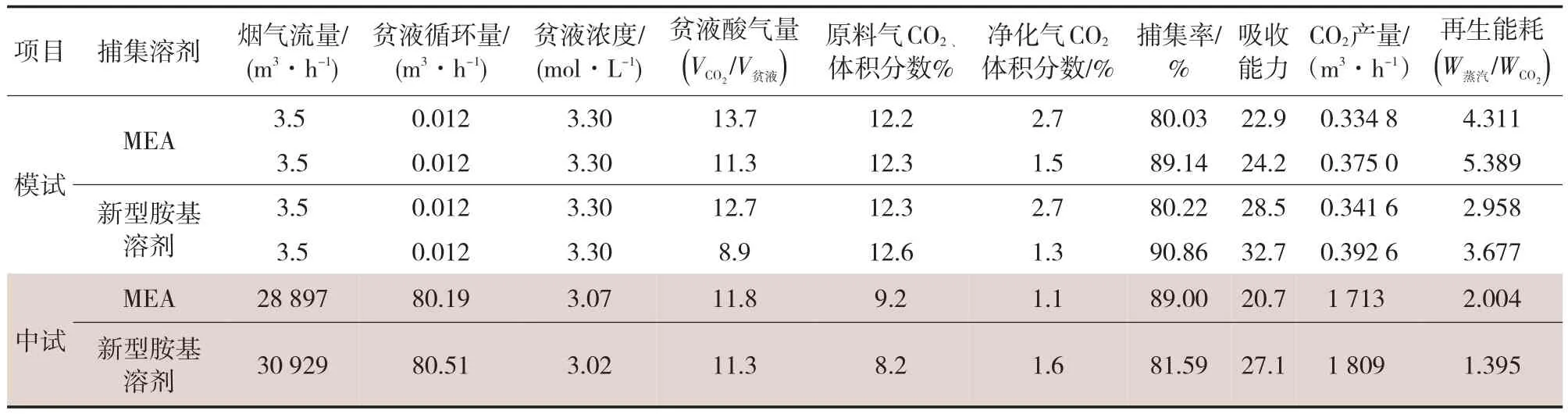

(2)模试与中试试验结果对比。模试实验结果与本次中试试验的结果对比见表8。由于模试装置规模较小,因此通过与目前烟气CO2捕集工业应用最为广泛的MEA的应用结果进行对比从而考察新型胺基溶剂的性能。

从表8可以看出,在模试结果中,当CO2捕集率大于80%时,新型胺基溶剂的再生能耗较MEA降低31.4%;当CO2捕集率大于90%时,新型胺基溶剂的再生能耗较MEA降低31.8%。在中试结果中,当捕集率大于80%时,新型胺基溶剂的再生能耗为每吨CO2所需蒸汽1.395 t(对应能量为2.9 GJ);对MEA工艺,当捕集率大于80%时,再生能耗为2.0 t。新型胺基溶剂的再生能耗较MEA降低30.3%,说明室内实验结果与中试结果吻合。

表8 模试与中试试验结果对比Tab.8 The results of model experiment and pilot scale experiment

2.3.2 双热泵耦合现场试验

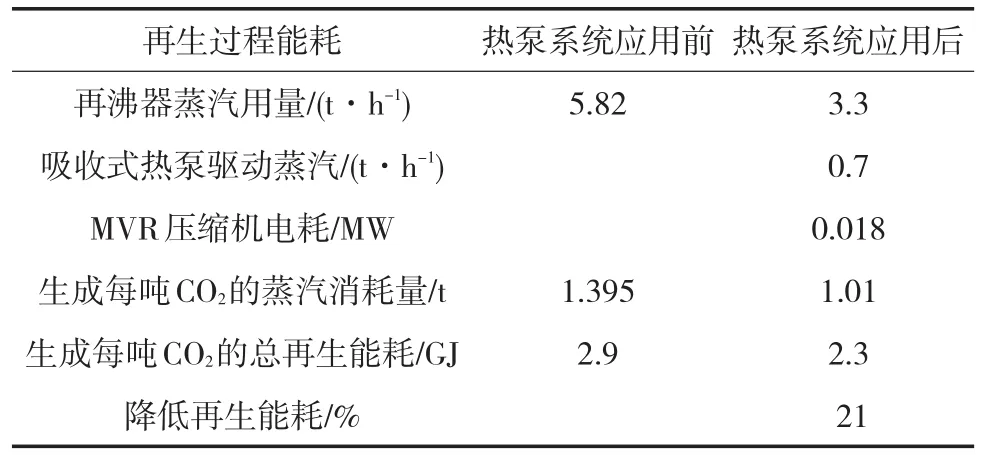

进行了双热泵现场试验,连续运行测试60天,其结果(表9)表明,再生能耗低至1.01 t(考虑电耗后生成每吨CO2的总再生能耗为2.3 GJ)。

表9 双热泵现场试验结果Tab.9 Results of double heat pump field experiment

如表9中数据所示,应用配套吸收式和MVR双热泵之后,再沸器的蒸汽消耗量由5.82 t/h下降到3.3 t/h,同时吸收式热泵每小时需要消耗0.7 t驱动蒸汽,以及消耗0.018 MW的压缩机电耗。综合计算之后,配套吸收式热泵之后,生成每吨CO2的总再生能耗由2.9 GJ下降到2.3 GJ,降低再生能耗21%;相比MEA工艺工业测试再生能耗(对应能量为4.2 GJ),降低再生能耗45%。

3 结论与展望

(1)在室内对新型有机胺CO2捕集吸收剂进行了研究与开发,饱和吸收量达到47.4(体积分数),较MEA溶液提高了29.1%,再生率较MEA提高80%以上;现场中试研究结果表明,在CO2捕集率≥80%、产品CO2纯度≥99.5%的情况下,新型吸收剂再生能耗为每吨CO2消耗蒸汽1.395 t,较MEA工业测定值降低30.2%。

(2)研发了“吸收式热泵+MVR热泵”双热泵耦合低能耗CO2捕集工艺,系统能耗较常规MEA工艺降低38.32%,节水率达到63%。在胜利电厂100 t/d的CO2捕集纯化工程上进行了中试测试,结果表明,集成双热泵装置后系统再生能耗降至1.01 t(考虑电耗后生成每吨CO2的总再生能耗2.3 GJ),相比此套体系未应用前降低了21%,相比MEA工业测定值降低45%。

(3)依托本文研究基础,未来可从系统换热网络研究、新型高效反应器研发、与电厂系统的耦合优化等多个方面开展进一步研究,以期降低捕集能耗及成本,提高资源化利用的经济效益。