基于FLAC3D的某煤硫共生矿床开采矿柱稳定性分析*

郭军业,张明清,2,3,李 东,蒋文强,詹子强

(1.贵州大学 矿业学院, 贵州 贵阳 550025; 2.贵州非金属矿产资源综合利用重点实验室, 贵州贵阳 550025; 3.喀斯特地区优势矿产资源高效利用国家地方联合工程实验室, 贵州 贵阳 550055)

0 引 言

云贵地区赋存大量矿产资源,其中存在相当数量的煤硫共生矿产资源。随着资源的日益枯竭,过去对共生矿产只开采主要矿产的方案已不可取,为有效提高资源回采率,应对共生矿产进行综合开采[1]。对于共生矿产间距为零的矿床,综合开采时会形成一个矿柱上下2种矿物或者3种矿物分层共存的复合型矿柱。然而目前对分层共存的复合型矿柱的稳定性分析还较少,如何确定此类矿柱稳定性问题是目前研究的难点。国内诸多学者针对不同矿柱稳定性进行了大量的研究。张绍周等[2-3]经过认真对比分析,得出矿柱本身物理力学参数造成了柱体的损坏,而不是由外因造成。张钦礼等[4]对采场的安全性进行各因素对比分析,结果显示矿柱刚度比的大小及在高应力条件下软化的特性是造成采场失稳的最主要因素。陈寅聪[5]对比分析了可靠度及强度折减法的计算结果,确定了矿柱稳定性的可靠度。郭建军等[6]通过计算矿柱失稳抗阻因子系数及矿柱破坏发展因子系数,从而对矿柱稳定情况进行了分析。

1 工程背景

大林硫铁矿矿区内主要矿产为硫铁矿及煤矿,其中硫铁矿直接顶为平均厚度为0.5 m的煤层。根据勘查揭露的矿体厚度为0.73~5.60 m,平均厚度2.5 m。矿体倾角为12°~28°,一般为20°。根据硫铁矿实际地质条件,设计采用房柱法开采。对房柱式开采,采场稳定性主要取决于矿柱稳定性[7]。采空区顶板由空区残柱支撑, 导致矿柱应力集中[8-9]。大林硫铁矿为煤硫共生矿床,为了提高资源有效回采率和减少硫铁矿矿石贫化及避免开采后煤层垮落产生瓦斯等有毒有害气体影响矿井安全,制定了下行式开采方案,即先剥离煤层再采硫铁矿的开采方案。综合开采后形成煤硫分层共存的复合型矿柱,其煤层是松软煤层,所以上部煤层稳定性对复合型矿柱稳定性起到重要作用。如果上部煤层发生破坏坍塌,矿柱稳定性发生破坏性改变,将导致整个采场发生坍塌。为保证矿山在安全条件下高效率生产,以大林硫铁矿为背景,通过数值模拟分析计算,对大林硫铁矿的开采方案进行合理选择。

2 开挖模拟分析

2.1 硫铁矿开采方案

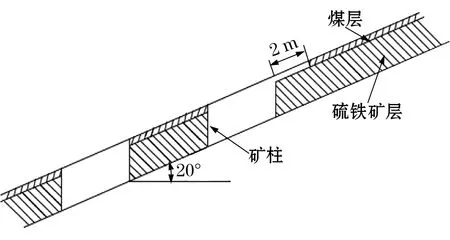

根据矿体的赋存特征和开采工艺条件,对区间内主要矿体采用房柱法,区间内小矿体采用全面空场法,2种方法比例为85%,15%。为了有效回采矿区内的矿产资源,对大林硫铁矿矿区内赋存的煤及硫铁矿进行综合性开采。由于硫铁矿和煤为间距为零的共生型矿床,硫铁矿直接顶即为较松软的煤层,因此采用下行式开采方案,即先用刨煤机按硫铁矿的爆破间距先行剥离煤层再用爆破法采硫铁矿的开采方案。最终形成上部为煤层,下部为硫铁矿的复合型矿柱支撑空区顶板(见图1)。

图1 设计开采方案及矿柱

2.2 计算模型

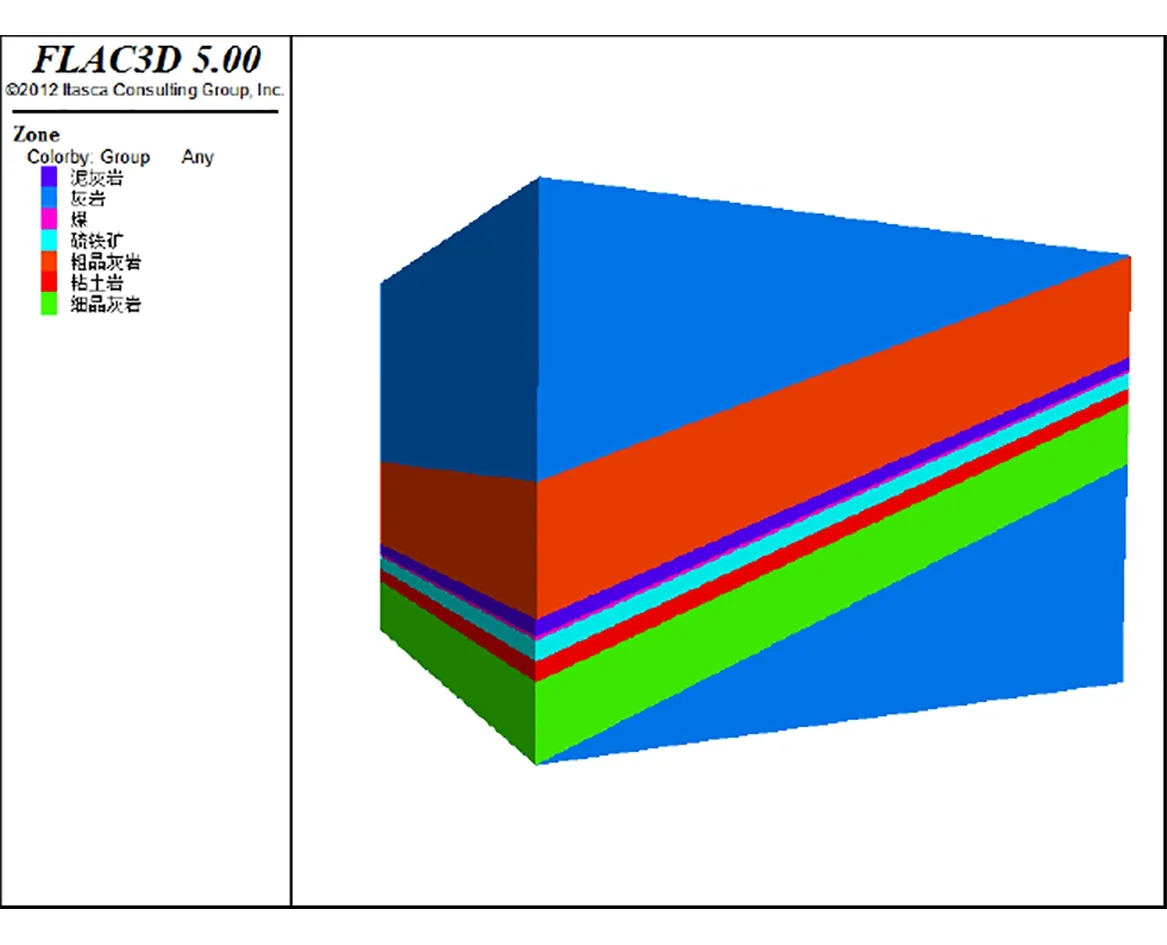

根据矿山地质地形图、钻孔柱状图、钻井柱状图等,建立FLAC3D矿体模型。按矿体赋存性状,选取矿体走向方向为X轴方向,倾向方向为Y轴方向,垂高方向为Z轴方向。煤层及硫铁矿工作面走向长度60 m,倾向长度60 m,倾角按20°建立。模型长为100 m,宽为100 m,高为70 m,矿体赋存情况见图2。模型上表面由垂直应力[10]σ=λH(λ为模型上部岩层平均体重,H为模型上部边界与地表的平均间距)施加约束为6.24 MPa,下表面施加垂直位移约束,其余4个面施加与面垂直的约束,无反射边界,用泊松比施加水平地应力。

图2 矿体赋存性状

2.3 参数及模拟

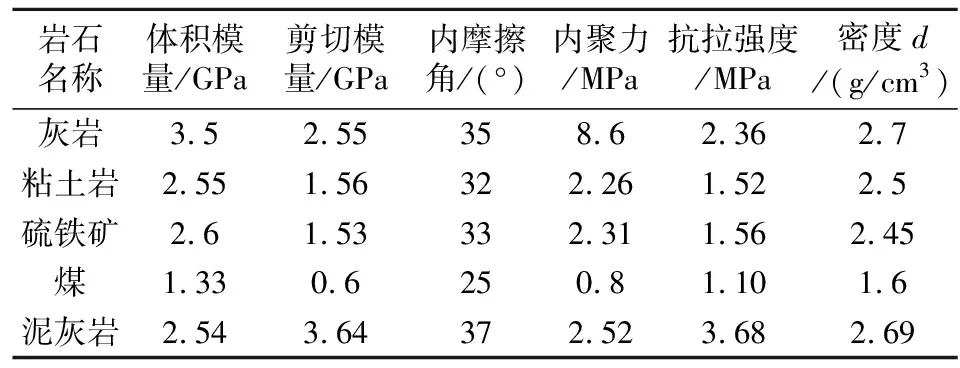

(1) 根据现场勘查情况可得各岩层物理力学参数,由于部分相邻岩层参数接近,所以本实验取参数接近的岩层参数,具体参数详见表1。

(2) 采用六面块体网格划分模拟区域,为保证模拟研究的准确性,对网格进行不同密集化的划分,即将要开挖及计算的区域网格进行密集化。考虑到模型的边界效应,在模型开挖区域四周各留20 m边界。根据设计要求,开采矿段按设计的爆破进尺2 m开挖。根据矿柱稳定性的影响程度[11]排序,矿柱宽度对其影响最大,埋深次之,最后是影响程度相当的矿房跨度和柱高。根据大林硫铁矿的实际赋存情况及开采设计方案可知,首采面埋深、柱高都相同,所以本次实验主要考虑柱宽对矿柱稳定性的影响,从而验证矿柱尺寸长×宽×高分别为4 m×3 m×3 m、4 m×4 m×3 m、4 m×5 m×3 m、4 m×6 m×3 m等4种开采方案的最优方案。

表1 各岩层物理力学参数

2.4 矿柱安全系数分析

矿柱的稳定性通常用矿柱的安全系数来确定,通常以矿柱平均应力或者矿柱最大垂直应力为参考计算,但这2种方法都忽略了矿柱本身应力分布的不均匀性。本文的煤硫分层复合型矿柱因矿柱成分复杂,上下两层矿体物理力学参数差别较大,用传统的算法难以准确反映出矿柱的稳定性,应从矿柱各部分综合考虑,最后来判定矿柱是否稳定。本文拟采用点安全系数[12]来判别矿柱是否发生破坏。矿柱点安全系数Fs的算法为:

(1)

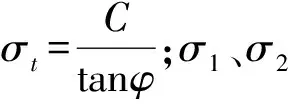

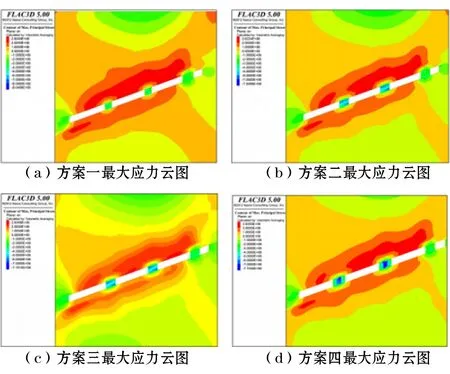

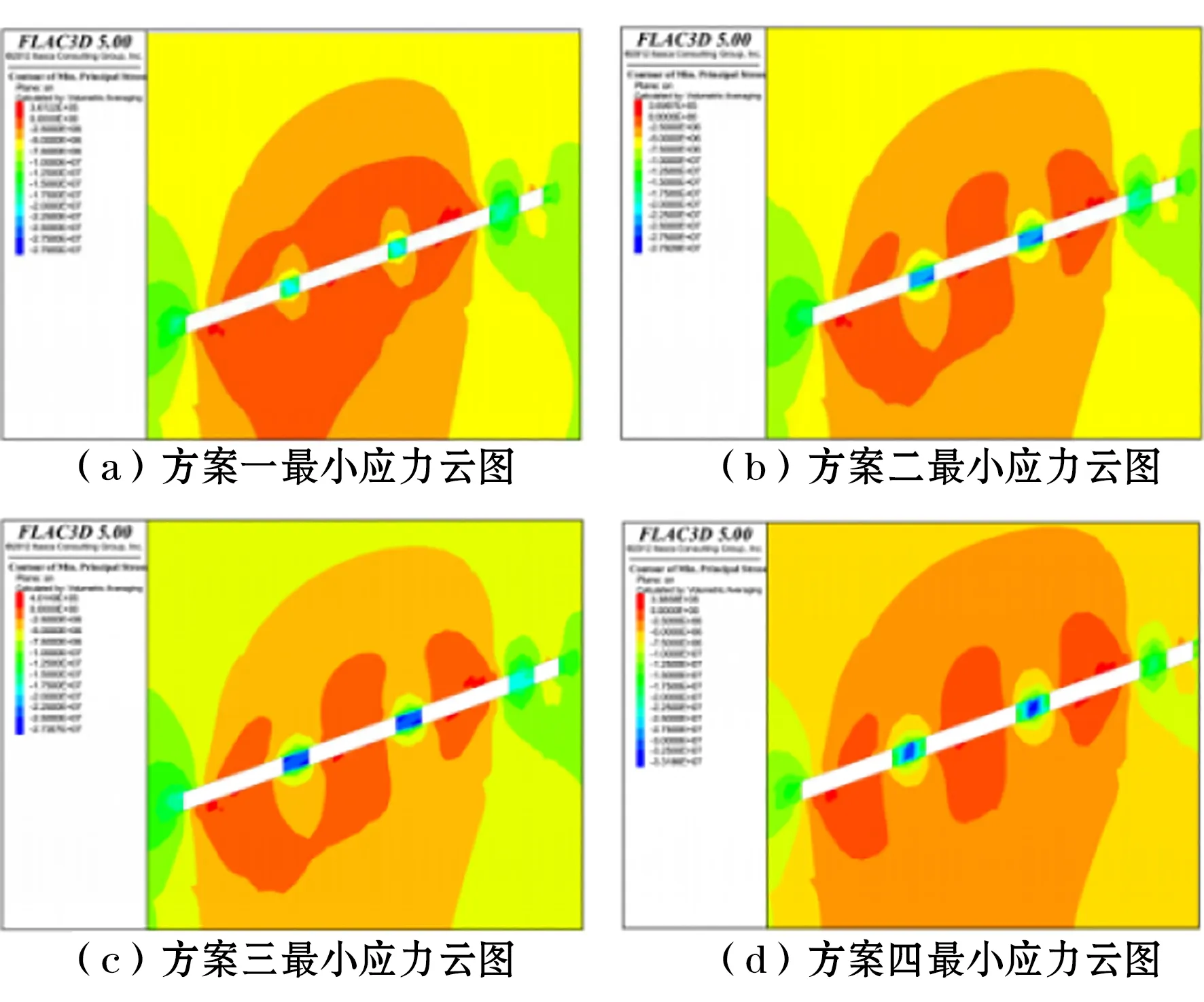

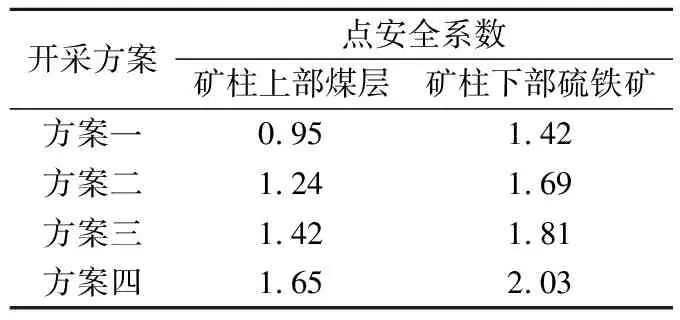

根据FLAC3D模拟得出倾向方向两矿柱内的各点应力值,见图3及图4。由各点应力值利用式(1)可得出4种方案矿柱各点的安全系数,见表2。

由表2可知,在4种开采方案中,随着矿柱宽度增加,点安全系数随之增加,但煤层的点安全系数相较硫铁矿而言较小,并且在方案一中复合型矿柱上部煤层的点安全系数Fs≮1,说明该点发生破坏,对矿柱整体稳定性造成了破坏。由此可以看出煤硫共存的复合型矿柱中,上部松软煤层的稳定性对矿柱的稳定性影响较大。

由强度折减法[13]确定矿柱安全系数k、矿柱临界宽度We与矿柱安全宽度Ws的关系为:

Ws=kWe

(2)

图3 开挖后4种方案最大主应力云图

图4 开挖后4种方案最小主应力云图

开采方案点安全系数矿柱上部煤层矿柱下部硫铁矿方案一0.951.42方案二1.241.69方案三1.421.81方案四1.652.03

式中,取矿柱的安全系数k=1.2,则此时矿柱的临界宽度,即矿柱安全宽度Ws=1.2×4=4.8 m。则选择矿柱宽度为5 m的开采方案三。

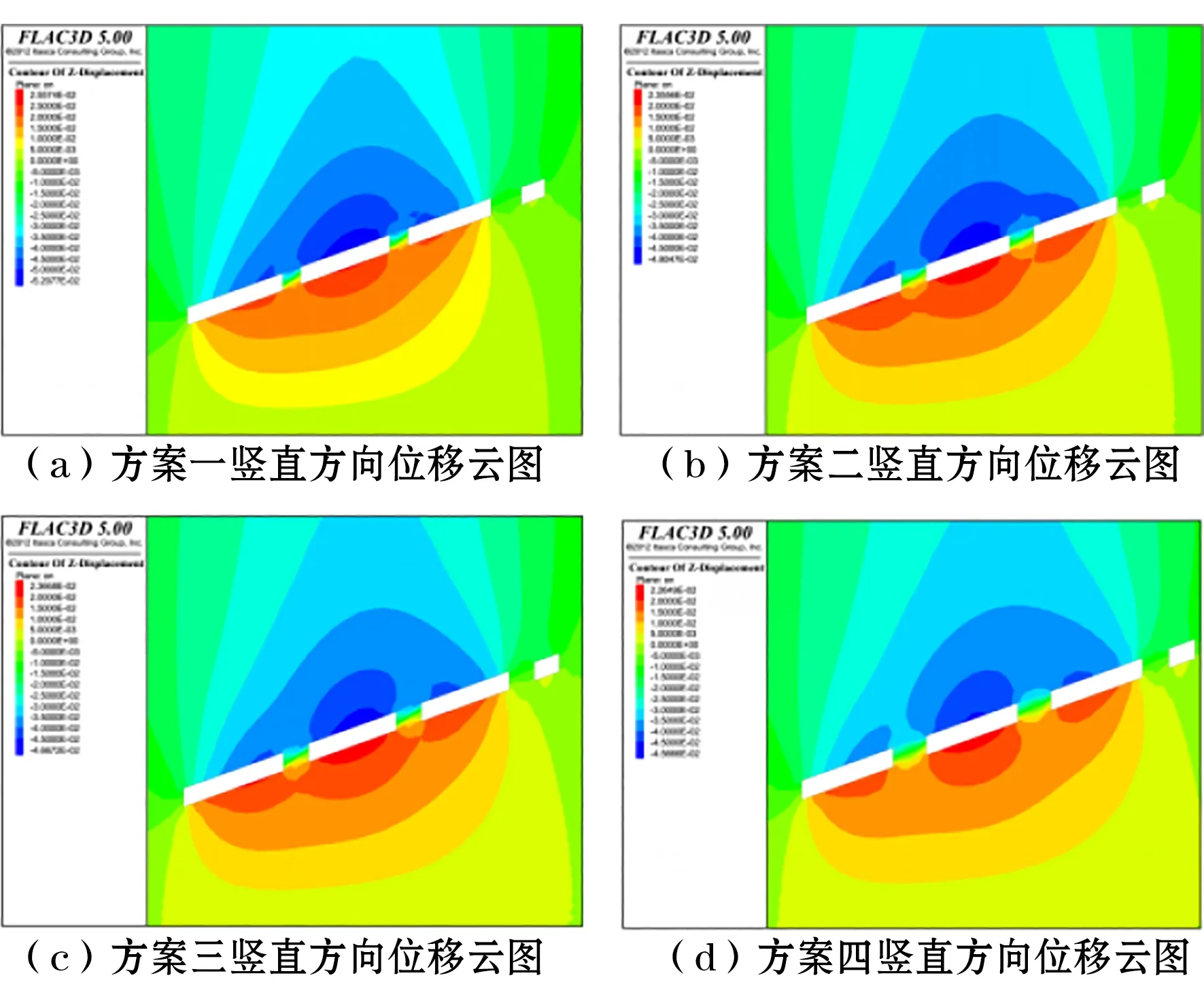

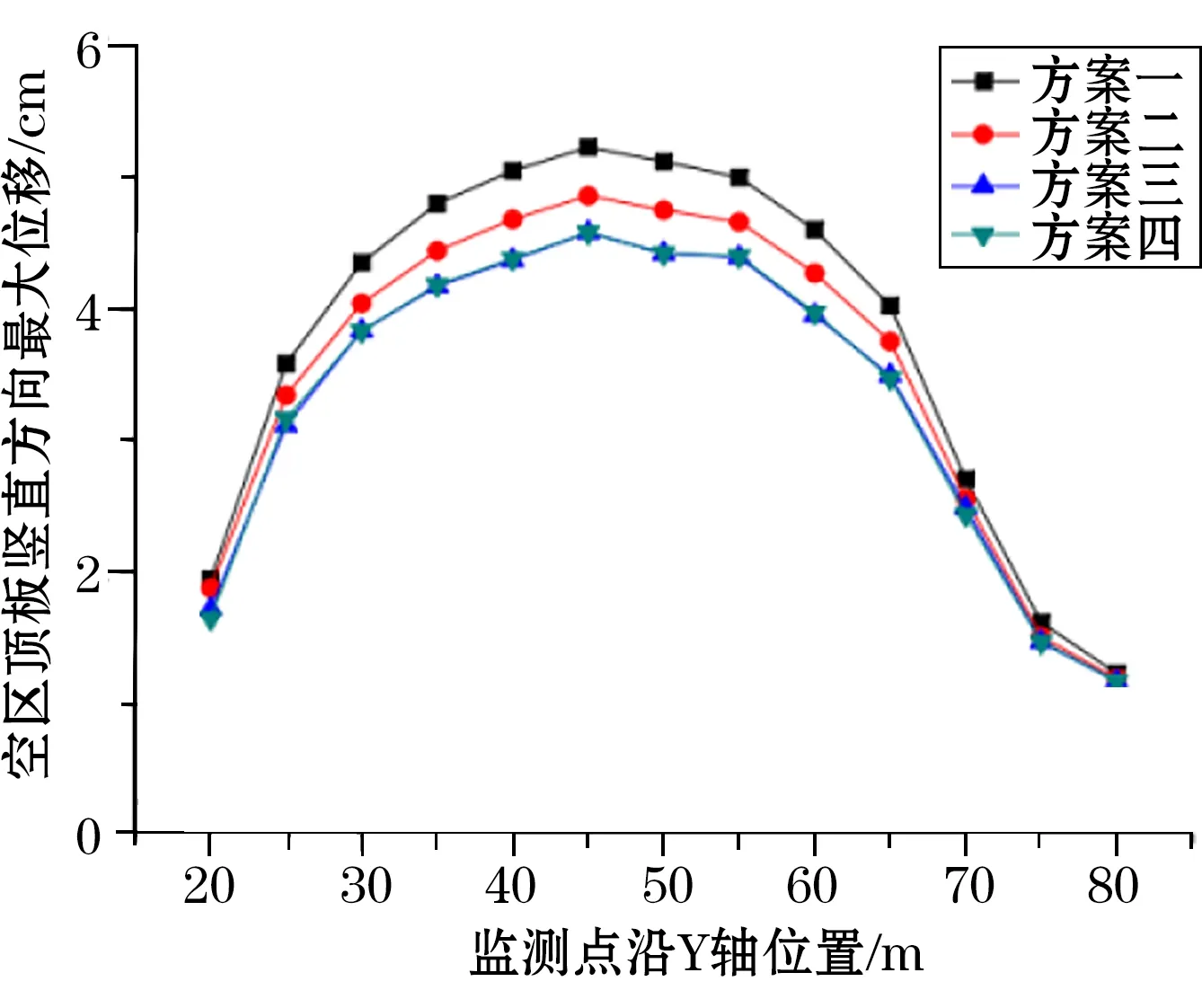

2.5 位移分析

由图5及图6分析可知,采场顶板最大位移量位于采场最大控顶距中心,从图中可以看出,随着矿柱宽度的增加,矿房顶板最大位移量逐渐较小。当矿柱宽度达到5 m时,矿房顶板位移量在4~5 cm之间,与6 m时几乎重叠,顶板最大位移减少量趋于平缓。即在一定范围内,随着矿柱宽度的增加可以有效减小顶板的下沉,但宽度达到一定值后,这一变化会趋于零。为减小顶板下沉量从而减小地面沉陷,选择开采设计方案为方案三。

图5 4种方案位移云图

图6 4种方案矿柱顶板最大位移对比

3 结 论

(1) 本文以大林硫铁矿预留煤硫共生复合型保安矿柱稳定性分析为工程背景,采用FLAC3D数值模拟计算等手段和方法,探讨了煤硫共生复合型矿柱的稳定性和安全性,得出煤层的物理力学参数对煤硫共生复合型矿柱稳定性影响最大。

(2) 通过模拟计算分析,得出合理的确定煤硫共生复合型矿柱宽度及顶板跨度可以有效地改善矿柱的稳定性。在一定范围内,适当增加矿柱宽度,这种稳定性会随之加强,若宽度超过一定量后,再增大矿柱尺寸对矿柱稳定性的影响并不大。

(3) 本文从数值模拟得出矿柱各点的应力值,然后用点安全系数法与强度折减法对比分析,从而得出矿柱安全系数为1.3,安全宽度为5 m,从而确定了开采方案为方案三,即矿柱尺寸长×宽×高为4 m×5 m×3 m。在实际工程中,为了有效地提高资源回采率,应该确定最合理的矿柱尺寸,实现最优经济安全高效开采。