太湖应急清淤环保施工方案浅析

(浙江省疏浚工程有限公司,浙江 湖州 313000)

太湖是我国第三大淡水湖,流域面积3.69km2,太湖流域中80%为平原,是典型的平原河网地区,流域内河流水系以太湖为中心,河道总长约12万km。根据2017年统计数据,太湖流域以约占全国0.38%的土地面积、占全国4.4%的人口,创造了全国GDP的9.8%,是我国经济最发达的地区之一[1]。

1 工程概况

太湖西岸应急清淤工程是为消除局部水域的水质异常现象,防止大面积湖泛发生,在闾江口、月亮湾、杨湾藻水分离站近岸水域实施的应急清淤工程,共分为2个标段,清淤方量69.65万m3,爬高约4.5m,综合运距34.835km,堆泥场主要是填筑围堰工程及修建防护围栏。

2 工程施工难点分析及解决措施

工程是以改善水环境为目的的环保清淤工程,施工时优先选择对水环境影响小的环保清淤工艺,开挖土方通过全封闭管道输送至堆场,以防止二次污染。项目施工质量和环保要求高,不但需要从定位精度、设备改进、施工工艺上采取技术措施和管理措施,使工程达到环保工程的要求,而且应对此所产生的费用作出充分的估计。因此采取分区网络开挖法施工,结合DGPS、测深仪等仪器设备,实施开挖自动化监控,以保证开挖精度。清淤湖区内的淤泥质量轻、含水量高,特别是表层淤泥极易流动和碰触扩散,因此采用专用的环保型绞吸式挖泥船进行施工,确保湖区水质不受施工影响。

3 工艺原理

挖泥船分区、分条开挖。开挖前先进行分区布置,将开挖区分为S1区域和S2区域,S1区域淤泥中含大量杂物,采用铲斗式挖泥船进行开挖,开挖淤泥由驳船运至岸边,通过装车封闭外运处理。

S2区域采用环保绞吸式挖泥船进行开挖。首先在S2区至排泥场线路内,组建1条由挖泥船、排泥管道全封闭串联的清淤生产线。通过挖泥船定位桩实现船体的中心定位,通过液压轴臂的伸缩来实现定位桩台车在船尾滑道内的位移,船体通过反作用力短线推进,并依靠挖泥船前端左右绞车收放锚缆,使绞刀头随着船身左右扇形移动,实现扇形横挖法作业。

环保绞吸式挖泥船采用自动化监控系统,GPS全球定位仪实时监控船位;深度监控仪表动态控制挖深及调节绞刀下放深度;回声测深仪通过回声测深信息反馈数据与深度监控仪表配合操作,调整绞刀的开挖深度,实现了挖深±5cm级精度监控。挖泥船密封开挖、薄层开挖和开挖系统实施速度限制实现低扰动清淤施工,专用环保绞刀配备导泥挡板、绞刀密封罩、绞刀水平调节器,控制有效开挖厚度在20~50cm之间,并使绞刀保持水平状态[2],清淤时将绞刀外罩底边平贴着湖底,控制绞刀扰动范围始终在密封罩内,确保开挖的淤泥吸入泥泵,避免出现逃淤的情况,保证开挖断面质量。

挖泥船机舱内设置消音设施,并采用吸音板等吸声材料进行隔音,有效控制了施工噪声。排泥管道采用浮管、潜管和岸管组配,每隔一段距离配一节波纹橡胶管,防止管道因热胀冷缩而拉裂,防止泥浆在高流速的情况产生爆管现象,开挖淤泥经排泥管道运输至堆场。

通过控制可操作流速生产相对高浓度泥浆,降低吹填中的含水量,以减小余水排放量。在堆场一级退水口处设置余水处理装置,通过自动控制系统在超标的余水中投放絮凝剂,使余水中的细颗粒迅速凝结成较大颗粒,加快泥质沉淀的速度。经余水处理装置处理后的余水进入沉淀池沉淀,经检测达标的余水通过二级退水口排放。

4 施工工艺流程及操作要点

施工工艺流程见图1。

图1 施工工艺流程

4.1 输泥管线铺设

4.1.1 输泥管铺设线路

挖泥船至堆场之间铺设一条全封闭输泥管线,在挖泥船后接300m左右的浮管,然后接潜管至岸边,再接岸管至堆场内(见图2)。

图2 输泥管布置立面示意图

4.1.2 输泥管的组装

挖泥船的输泥管线直径为414mm,采用浮管、潜管和岸管组配,挖泥船尾部连接300m长度的水上浮管,再在浮管后连接长距离的水下潜管,潜管再与湖岸边岸管相连,将岸管直接延伸入堆场内。

挖泥船输泥管线组成:挖泥船、浮管、端点站、长距离潜管(中途串联接力泵船)、端点站、岸管、堆场。

4.1.3 输泥管的铺设

4.1.3.1 水上浮管铺设方法

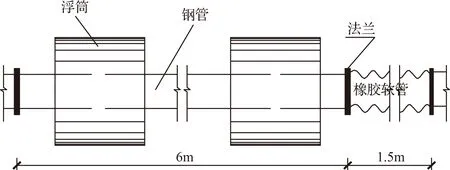

浮管前连接挖泥船,后连接潜管。由于敷设线路流线形弯曲,浮管之间用柔性橡胶管连接,跟随挖泥船移动(见图3)。浮管管段间采用法兰牢固连接,每隔100m进行双向抛小锚定位,防止因水流、风速造成的管线大幅度摆动影响施工。

图3 浮管联接示意图

4.1.3.2 水下潜管铺设方法

在清淤区至排泥场的湖区或水道内,利用开阔水域铺设长距离水下潜管;每隔3根输泥钢管配一节柔性橡胶管连接;当潜管铺设影响航运时,先在湖底开挖沟槽,将潜管沉入沟槽内降低管面高程(见图4、图5)。

图4 潜管各单元结构示意图

图5 沉放后潜管示意图

4.1.3.3 岸管铺设方法

在湖岸至排泥场的陆地上铺设岸管。岸管采用人工挑抬铺设,并利用法兰加橡胶垫圈、螺栓连接。排泥管线遇到穿越道路时尽量从现有涵洞通过,如实在无法通过则采用破土深埋管道或架设引坡的办法穿越道路(见图6)。施工时,先破土开挖一条深槽,槽底泥土进行平整后,将钢管埋入深槽,再由渣土进行回填覆盖,表层再浇筑一层细混凝土进行埋管保护。

图6 架设引坡施工示意图

4.2 环保清淤

4.2.1 铲斗式挖泥船清淤

4.2.1.1 分区分条施工

铲斗式挖泥船施工区域为S1区域,S1区域划分为1个区块,采用GPS定位仪放样,采取分区施工。疏浚施工时相对临时码头由近及远施工,区块内根据铲斗式挖泥船的适宜挖宽和工艺特点,施工中采用纵向分条开挖,分条宽度为10m左右,条间搭接2m以上。

4.2.1.2 单层开挖

S1区域开挖土层较薄,厚度约为0.5m,施工中采用铲斗式挖泥船单层开挖法施工。铲斗式挖泥船施工时,根据开挖厚度,严格控制设备下斗深度,以减少超挖量。

4.2.1.3 土方转运施工

土方转运采用挖掘机进行施工,土方转运时,长臂挖掘机停在临时码头上,抓取停靠在临时码头边的泥驳内的土方,回旋后,将土方装入自卸汽车内,再由自卸汽车外运至指定地点进行处理。对临时码头转运区域,每天用水冲洗,以确保其清洁。

4.2.2 环保绞吸式挖泥船清淤

4.2.2.1 分区施工

环保绞吸式挖泥船施工区域为S2区域,S2施工区域根据设计图纸划分为20个清淤区块,每个区块内再按100m×100m划分清淤单元,并设定开挖顺序。

4.2.2.2 分条开挖

挖泥船配备定位系统,在湖区内清淤作业时,通过挖泥船定位桩实现船体的中心定位,通过液压轴臂的伸缩来实现定位桩台车在船尾滑道内的位移,船体通过反作用力短线推进,并依靠挖泥船前端左右绞车收放锚缆,使绞刀头随着船身左右扇形移动,实现扇形横挖法作业[3]。

4.2.2.3 低扰动环保清淤施工

利用环保绞吸式挖泥船优越的环保机械性能和自动化程度,采用低扰动清淤法施工。

a.密封开挖。采用装配绞刀水平调节器、绞刀密封罩、导泥挡板等装置的专用环保绞刀进行开挖,绞刀水平调节器可使绞刀保持水平状态,绞刀密封罩可将绞刀扰动范围控制在密封罩内,确保绞刀开挖淤泥充分吸入泥泵。

b.薄层开挖。根据工程淤泥层厚度情况,分1~2层开挖,保证湖底淤泥被充分吸取,提高开挖精度。

c.开挖速度控制。绞刀开挖角度调节:环保绞刀头具有水平调节装置,可在一定角度范围内、不同高程变化条件下的开挖调节,在缓坡地段清淤施工时,依靠绞刀调节装置,使绞刀底边始终紧贴湖底,密封吸挖淤泥,保证淤泥充分有效清除[4]。

绞刀开挖速度控制:根据经验参数,首先将绞刀转速设定在一定区间内,并实时监控绞刀压力,保证开挖断面质量。

d.边坡开挖。边坡部位土方采用环保绞刀顺坡开挖法施工,通过控制绞刀开挖深度和罗径方位角的对应操作变化,将边坡淤泥清除干净,确保边坡清淤质量。

e.自动化监控施工。使用船用GPS全球定位仪进行开挖精准定位,并通过回声测深仪逐点扫描开挖高程,实时反馈和调整,实现自动化挖深监控施工。

4.3 余水处理

余水处理工艺流程见图7。

图7 余水处理工艺流程

4.3.1 余水处理施工方法

a.出泥口设置在距离堆场退水口的最远端,远离退水口吹填施工,按堆场地形适当增加格埂,以促使吹填泥浆在格埂的作用下以最长的流径进行物理沉淀,以有效降低余水浓度。

b.设置退水口装置,确保退水强度满足吹填强度要求,若发现退水浓度偏高,及时抬高退水高程,通过增大富裕沉淀水深,控制余水排放浓度。

c.在堆场一级退水口外设置沉淀池,余水中的细颗粒泥沙经过沉淀池沉淀后再外排,将有效减少余水排放浓度。

d.清淤施工时,通过控制可操作流速生产相对高浓度泥浆,降低吹填中的含水量,以减小余水排放量。

4.3.2 余水处理装置

在堆场一级退水口处设置余水处理装置,通过自动控制系统在超标的余水中投放絮凝剂,使余水中的细颗粒迅速凝结成较大颗粒,加快泥质沉淀的速度。

a.余水处理装置由溶药储蓄罐、药剂泵、计量泵和自动程控系统等组成,需预先在堆场一级退水口旁的围堰上布置安装,搭建防雨顶蓬、工作房等。

b.采用符合国家饮用水处理标准的专用絮凝剂,确保不影响水质。

c.余水处理时,在溶药储蓄罐内添加规定量的絮凝剂,通过溶药储蓄罐内的搅拌装置拌和成絮凝剂溶液,通过配水管均匀喷淋入退水口内与余水混合。

d.投药系统根据在线观测自动控制投加量或根据经验手动调节控制投加量,在正常的工程运行中,絮凝剂投药量保持在20mg/L的水平。

e.经余水处理装置处理后的余水进入沉淀池沉淀,经检测达标的余水通过二级退水口排出。

5 结 语

本文以太湖西岸应急清淤工程为例,介绍了一种有效避免二次污染的环保应急清淤施工方法,可提高清淤施工效率,效益显著,对同类工程具有借鉴价值。