浅谈皮带运输系统在商南县莲花台水电站的应用

(陕西水利水电工程集团有限公司,陕西 西安 710014)

1 工程概况

莲花台水电站位于陕西省商南县湘河镇莲花台村上游1km处,距商南县城51km,距西安市270km。水库正常蓄水位294.00m,电站装机容量2×20MW。枢纽建筑物由碾压混凝土重力坝、泄洪坝段、泄洪排沙孔、右岸坝后厂房组成。坝顶高程297.20m,最大坝高70.20m,坝轴线长220.50m。总库容9537万m3。莲花台水电站工程是一座集发电、防洪功能为一体的中型Ⅲ等工程。

2 皮带运输系统现场布置

坝后厂房利用单管单机的坝身进水口引水,共两台机组。机组水流控制条件为进口事故闸门和蜗壳前蝶阀控制。由于左岸5号、6号闸墩(高程270~297.2m)及8~10号坝段(高程282.7m、285.9~ 297.2m)常态混凝土浇筑受汛期江水影响,因此,在4号闸墩顶向左岸布置一套皮带输送机,用来解决左副坝段混凝土入仓问题。

由于该部位工程期在丹江主汛期施工,皮带运输支撑系统在坝体溢流段受洪水影响较大,为了满足汛期施工安全,支撑系统应布置在闸墩结构混凝土中。这样,架体跨度大、高度高是混凝土运输系统的难点。为了解决5号、6号闸墩及8~10号坝段混凝土入仓问题,经多次研究最终确定在已浇筑完成的坝顶架设一套86m长的皮带输送机解决左副坝段混凝土入仓问题。在坝顶布置一套750皮带混凝土运输系统。皮带运输系统布置在左坝门库的中心线位置坝下0+001处,皮带运输系统端头在4号闸墩中心(坝左0+127.95)支撑架(高程298m);在5号闸墩沿坝下0+001和坝左0+143.45预埋1.10m×1.10m四管柱、门形柱支撑系统;在8~10号坝段坝左0+162.2预埋1.10m×0.90m四管柱、门形柱支撑系统;其余部位依据坝体结构6~9m间距支撑双排门形柱支撑系统,皮带运输系统的支撑门架共布置7个(见图1)。

图1 皮带运输系统布置情况

皮带运输系统结构尺寸:皮带宽度75cm,皮带转速2m/s,单个电机55kW,皮带机桁架宽1.20m,4号闸墩至1号架体跨度15.89m, 1号架体至2号架体跨度18.92m, 2号架体至3号架体跨度11.65m,其余架体根据坝段结构分别控制在6~9m, 最高支撑架体29.30m, 1号、2号、7号架体均为四管柱体网架结构,其余为单门柱网架结构。

4号闸墩、1号架体、2号架体组成1号皮带机支撑系统,1号皮带机长36m;2号架体、3号架体、4号架体、5号架体、6号架体、7号架体组成2号皮带机支撑系统,2号皮带机长50m。

3 皮带运输系统施工程序及施工方法

3.1 施工顺序

从施工准备到竣工全过程施工工序为:施工准备→技术交底→槽钢安装→原机拆除、检修→头架、尾架和中间架安装→传动装置安装→驱动装置安装→皮带安装→车刹拉紧装置安装→试运行。

3.2 支撑架安装

由于该工程的皮带运输系统基础均在已浇筑混凝土上,因此在皮带运输系统支撑架位置预先埋设18型工字钢,埋入混凝土内1m,外露1m与四管柱、门形柱焊接。四管柱、门形柱支架安装利用门机及塔机配合吊装焊接。皮带运输系统在原预埋件上画出支腿安装的中心线,然后将支架槽钢预先安装就位,允许偏差±20mm。

3.2.1 1号支撑架安装

由于1号支撑架要跨4号溢流面,为了汛期度汛安全,将1号支撑架布置在5号闸墩中心位置。支撑架采用100mm×100mm方钢,间距1.20m设一道横向拉杆,拉杆之间用φ60钢管连接形成四管柱形网架,架体高29.30m。为了解决5号闸墩浇筑混凝土交通问题,在网架中间设爬梯。1号架体底部埋件高程269.00m,顶部高程299.30m,架体重3.18t。

3.2.2 2号支撑架安装

由于2号支撑架要跨5号溢流面,为了汛期度汛安全,将2号支撑架布置在8号坝段距6号边墩向左岸1.50m(坝下0+001、坝左0+161.7支架中心)位置。支撑架采用100mm×100mm方钢,间距1.20m设一道横向拉杆,拉杆之间用φ60钢管连接形成四管柱形网架。架体高18.20m。为了解决6号闸墩浇筑混凝土及左岸皮带机检修交通问题,在网架中间设爬梯。2号架体底部埋件高程281.70m,顶部高程300.90m,架体重1.39t。

4号闸墩、1号支撑架、2号支撑架形成1号皮带运输系统的支撑系统,皮带机夹角6°,皮带机长36m。在1号支撑架、2号支撑上部设2根28b工字钢横梁,横梁与支撑架体焊接牢固。横梁之间用10号槽钢焊接,间距2m,槽钢之间用75mm×75mm角钢连接形成三角网架。由于1号支撑架、2号支撑架跨度为17.75m,因此在1号支撑架顶部下方4m处支撑2根10号槽钢与28b工字钢焊接,左右支撑各3m。2号支撑架顶部下方6m处支撑2根10号槽钢与28b工字钢焊接,左右支撑各3m。皮带机靠下游侧布置40cm宽的人行信道,在信道旁设高1.10m护栏(原皮带机自带加以改造)。为了避免下雨等因素对混凝土的影响在1号皮带机上布置钢架彩钢防护棚。

3.2.3 3号支撑架安装

3号支撑架布置在8号坝段坝下0+001、坝左0+173.35支架中心位置。支撑架采用150mm×150mm方钢,间距2m设一道横向拉杆,拉杆之间用80mm×80mm方钢连接形成排架网架。架体高17.75m。3号架体底部埋件高程281.70m,顶部高程300.40m,架体重1.91t(见图2)。

图2 3号支撑架(单位:m)

3.2.4 4号支撑架安装

4号支撑架布置在8号坝段坝下0+001、坝左0+182.35支架中心位置。支撑架采用150mm×150mm方钢,间距2m设一道横向拉杆,拉杆之间用80mm×80mm方钢连接形成排架网架。架体高18.20m。4号架体底部埋件高程281.70m,顶部高程300.90m,架体重1.97t(见图3)。

图3 4号支撑架(单位:m)

3.2.5 5号支撑架安装

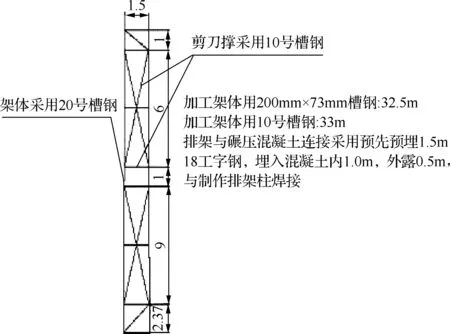

5号支撑架布置在9号坝段坝下0+001、坝左0+199.35支架中心位置。支撑架采用200mm×73mm槽钢,间距6m设一道横向拉杆及十字剪刀撑,拉杆剪刀撑采用100mm×48mm槽钢连接形成排架网架。架体高19.37m。5号架体底部埋件高程282m,顶部高程301.37m,架体重1.38t(见图4)。

图4 5号支撑架(单位:m)

3.2.6 6号支撑架安装

6号支撑架布置在9号坝段坝下0+001、坝左0+191.35支架中心位置。支撑架采用200mm×73mm槽钢,间距6m设一道横向拉杆及十字剪刀撑,拉杆剪刀撑采用100mm×48mm槽钢连接形成排架网架。架体高19.87m。6号架体底部埋件高程282.00m,顶部高程301.87m,架体重1.47t(见图5)。

3.2.7 7号支撑架安装

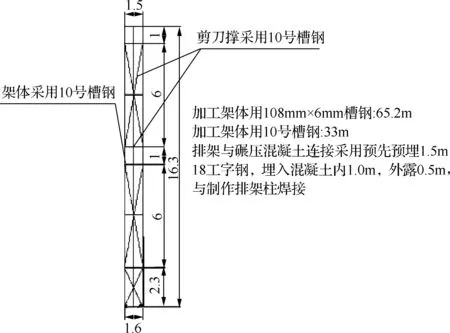

7号支撑架布置在10号坝段坝下0+001、坝左0+208.5支架中心位置。支撑架采用4根φ108×73mm钢管,间距2m设一道横向拉杆,拉杆之间采用75mm×75mm角钢连接形成排架网架。形成门柱式网架结构。架体高16.30m。7号架体底部埋件高程285.90m,顶部高程302.20m,架体重1.26t(见图6)。

图6 7号支撑架(单位:m)

2号支撑架、3号支撑架、4号支撑架、5号支撑架、6号支撑架、7号支撑架形成2号皮带机支撑系统,皮带机夹角3°,皮带机长50m。在2号支撑架与3号支撑架之间用2根28b工字钢横梁,3号支撑架、4号支撑架、5号支撑架、6号支撑架、7号支撑架体与架体之间用2根18b工字钢与横梁焊接牢固。横梁之间用10号槽钢焊接,间距2m,槽钢之间用75mm×75mm角钢连接形成三角网架。1号皮带机与2号皮带机在2号支撑架体上下错台搭接布置,高差0.50m净尺寸,搭接1.50m。皮带机外挑2 m。在皮带机靠上游侧布置40cm宽的人行信道,在信道旁设高1.10m护栏(原皮带机自带加以改造)。考虑到2号皮带机支撑架的系统稳定性,在各个支撑架外侧距底部1/3处焊接2根20号槽钢对支撑架体进行统一加固形成整体。2号皮带机支撑架的跨度依据坝体结构确定,基本控制在9m左右一跨。原砂石骨料场皮带机支架为单排10号槽钢,间距为6~9m,2号皮带机支撑架采用原砂石骨料场皮带机支架结构,但在皮带机底部增加18b工字钢横梁网架,这样可保证架体的稳定性(见图7)。

皮带运输系统架体及部件安装主要由左岸80塔机及坝30t门机完成。

图7 支撑系统

3.3 原机拆除(利用砂石料加工系统的闲置设备)

拆除顺序:拉紧调接装置→皮带→传动装置→支撑装置→驱动装置。

拆除时,要在保证皮带全部拆除完毕情况下,才能动火对支撑装置进行割除,割除过程中派专职安全员监护,做好防火措施。

3.4 头架和尾架及中间架安装

在浇筑混凝土前按照每个支架的高度在混凝土内埋入埋件。先将中间架支架安装就位,然后将中间架安装完成。

主要要求:机架中心线与输送机纵向中心线应重合,其偏差不应大于3mm;机架中心线的直线度偏差在任意25m长度内不应大于5mm;在垂直于机架纵向中心线的平面内,机架横截面两对角线长度之差,不应大于两对角线长度平均值的3/1000;机架支腿对地面的垂直度偏差不应大于2/1000;中间架的间距,其允许偏差为±1.50mm,高低差不应大于间距的2/1000;机架接头处的左、右偏差和高低偏差均不应大于1mm;1号支撑架加工时,将支撑架加工成2段,第一段长13.9m(1.509t), 第二段长15.40m(1.671t)。利用门机将第一段支撑架吊装到位与预埋件连接并焊接牢固,再用门机将第二段支撑架吊装到位与第一段支撑架焊接。2号、3号、4号、5号、6号支撑架在加工场分为2段加工,运输至现场再焊接成整体,由左岸塔机直接吊装到位。7号支撑架采用现场焊接拼装成型。该系统机架主体结构为100mm×48mm槽钢,每节长9m,1号机架采用门机起吊安装,2号机架采用塔机起吊安装就位后用螺栓连接。

3.5 传动装置安装

根据规范要求安装传动滚筒、改向滚筒和拉紧滚筒。主要要求:滚筒横向中心线与输送机纵向中心线应重合,其偏差不应大于2mm;滚筒轴线与输送机纵向中心线的垂直度应不大于2/1000;滚筒轴线的水平度偏差不应大于1/1000。

皮带运输系统托辊组、下调心托辊成品一般要求皮带运输系统的上托辊组合各12m布置一组,下调心托辊组每30m布置一组,主要技术要求:托辊横向中心线与输送机纵向中心线应重合,其偏差不应大于3mm;对于非用于调心或过渡的托辊辊子,其上表面母线应位于同一平面上或同一半径弧上,且相邻三组托辊辊子上表面母线的相对标高差不应大于2mm。

3.6 驱动装置安装

该皮带运输系统的驱动装置分别安装在4号闸墩顶部和7号支架,利用塔机安装就位。

3.7 皮带安装

在皮带运输系统头部布置一台3t卷扬机,皮带在机架上组合,用卷扬机将其敷设就位。皮带接头的直线度允许偏差为25mm,测量长度为7m。

3.8 皮带运输系统试运行

3.8.1 空负荷运行

当输送带接头强度达到要求后,方可进行空负荷试运行。拉紧装置调整灵活,当输送机启动和运行时,滚筒均不打滑;当输送运输系统运行时,其边缘与托辊侧辊子端缘的距离应不大于300mm;空负荷试运行时间为4h。

3.8.2 负荷试运行

整机运行平稳,无不转动的辊子;清扫器清扫效果应良好,并无异常震动;卸料装置不产生颤抖和撒料现象。

3.9 皮带运输系统桁架梁的荷载计算

坝顶布置皮带运输系统混凝土输送采用混凝土罐车卸料。依据混凝土罐车卸料速度17min/罐(8m3)测算;测试皮带机行走速度2m/s;皮带运输系统自重0.10t/m,皮带运输系统运输混凝土时重19.60kg/(2m·s)。

3.9.1 梁均布荷载验算

皮带运输系统均布,总重0.10t/m;

q=0.50×0.10×10=0.50kN/m;

活荷载:

行人重500kg,混凝土料10kg/m,总重510kg,g=10N/kg;

Pmax=0.51×10=5.1kN,考虑活荷载的冲击系数1.05;

正中间时产生的弯矩最大Mmax=1.05×1/4×PmaxL=1.34kN/m,单侧为M单=0.67kN/m。

最大荷载:

Mmax=Mq+M单=1.42kN/m;

工字钢的弯曲应力σ=180MPa;

截面模量W=Mmax/σ=79cm3。

故采用2根28b的工字钢(W=501.67 cm3)是相当安全的。

3.9.2 倾覆力验算

由于1号架体较高,与6号架进行倾覆力验算。

1号架体结构为支撑架采用100mm×100mm方钢,间距1.20m设一道横向拉杆,拉杆之间用φ60钢管连接形成四管柱时网架。架体高29.30m,架体重3.18t。

依据Pmax=0.51×10=5.1kN计算杆件顶端倾覆力。

Fmax=Pmaxsin6°cos6°=0.53kN;

查表,100mm×100mm×8mm方钢的抗倾覆力矩为264kN/m,理论值>实际荷载值,因此杆件是安全的。

6号架采用200mm×73mm槽钢,间距6m设一道横向拉杆及十字剪刀撑,拉杆剪刀撑采用100mm×48mm槽钢连接形成排架网架。架体高19.80m,架体重1.47t。

依据Pmax=0.51×10=5.1kN计算杆件顶端倾覆力。

Fmax=Pmaxsin3°cos3°=0.267kN;

查表,200mm×73mm槽钢的抗倾覆力矩为9.63kN/m(单根槽钢没有剪刀撑),理论值>实际荷载值,因此杆件是安全的。

3.10 皮带运输系统的拆除

5号、6号闸墩及左岸混凝土浇筑完成后再进行皮带机的拆除,拆除从左岸向右岸进行。

拆除顺序:皮带→机架→机架底部工字钢横梁→支架→支架基础预埋件。

4 选用皮带机配合铁皮溜槽入仓混凝土施工控制要点

4.1 铁皮溜槽的搭设

4.1.1 搭设混凝土溜槽坡比的控制

混凝土采用皮带机配合溜槽入仓根据实际仓面情况只能采用溜槽施工。根据实际施工情况溜槽坡比一般控制在1∶1.3~1∶1.5之间较好。这样的坡比混凝土离析能得到控制,而且混凝土入仓效率最佳。

4.1.2 溜槽减速装置

当皮带机下料口距仓面高差大且仓面小一级溜槽无法施工需设多个“之”字形溜槽才能入仓时选用减速溜筒。减速溜筒布置在溜槽的“之”字形拐角处,采用1.50mm的铁皮卷成40cm的圆筒,在与上层溜槽接口处开一洞口将溜槽的下料口直接入溜筒内,溜筒下口接入下层溜槽内,这样避免了混凝土在溜槽中的离析,溜筒坡比控制在1∶0.2~1∶0.5为宜。

4.1.3 溜槽的下料口采用串筒

为了减少混凝土离析,在溜槽入仓处设混凝土串筒入仓,这样避免了混凝土浇筑时人工移动溜槽的麻烦,节省人工保证了混凝土的入仓质量。(见图8)。

图8 皮带机配合溜槽入仓

4.2 混凝土离析控制

混凝土的溜槽入仓最关键的是防止混凝土离析,该工程主要做法:调整外加剂用量,减少混凝土的坍落度损失,增加混凝土的和易性;适当调整缓凝剂、减水剂,减少水、水泥用量,增加粉煤灰用量;粗骨料采用连续级配,细骨料采用中砂;严格控制混凝土的出机口坍落度(出机口坍落度控制在13cm左右,入仓坍落度控制在11cm左右);缩短运输时间,避免混凝土运输车辆在受料斗前长时间等候,从而加快混凝土入仓速度,减少坍落度损失。

5 结 语

莲花台水电站施工时,由于左坝段没有施工道路,常态混凝土入仓只能从右岸向左岸推进。通过巧妙设计,精心安装,利用已成型碾压混凝土大坝,在坝顶左岸顶部布置一套皮带运输系统,解决了左岸未完成的常态混凝土施工浇筑任务,运转情况充分验证了该方案的可行性与安全性,缩短了工期,为大型水电工程中选用皮带混凝土运输积累了丰富施工经验,解决了该工程主体混凝土施工与副坝施工时段相互制约的矛盾。