超大规格薄瓷板的研制

陈静编译

(成都当代环境艺术设计有限公司,成都 610000)

1 前言

众所周知,瓷砖作为一种不燃性装饰材料,建筑设计人员就其使用具有较高的信赖度。近些年来,超大规格薄瓷板应用正在逐步推广。它虽具有诸多良好的性能,但由于其属脆性材料,经受冲击超过自身的耐久力,易断裂。有关专利文献报道了一种大规格薄瓷板的生产工艺,由于在原料中使用纤维质矿物硅灰石,冲击力超过耐久力,难以断裂。但是,为了提高强度,进一步提高烧结度时,素坯难以保持烧成形状。近来,海外一瓷砖生产企业研制出强度特性、耐热冲击和抗冻性良好的超大规格薄瓷板。

这里所指大规格薄板的厚度在1~10 mm,最好1~6 mm,一边长度为800~3000 mm。板体可与金属板、石膏板、胶合玻璃纤维布等材料叠合成复合板材使用。

2 研制方案

其方案如下:结晶相含有莫来石和含或不含石英。石英含有量在0~20%范围内。瓷板中,Ca元素即CaO为0~1%,Mg元素即MgO为0~1%。最好含有Zr即ZrO为3~15%。由于结晶相含有莫来石,石英含量在所定范围内,热变化下难以产生裂纹,满足强度、耐热冲击性和抗冻性的要求。结晶相含有长石结晶矿物,钾长石和钠长石中的至少一种。结晶相最好不含钙长石。研制表明,结晶相中含有钙长石的原大规格瓷板因含较多Ca,提高烧成度时,易熔化变形。结晶相含莫来石和钙长石时,莫来石含量应多于钙长石含量,这样可抑制熔化变形,提高制品形状稳定性。若含石英,其含量最佳为10~20%,板中石英含量越少,耐热冲击性越好。长石结晶矿物含量下限值为10%,最佳为20~40%。

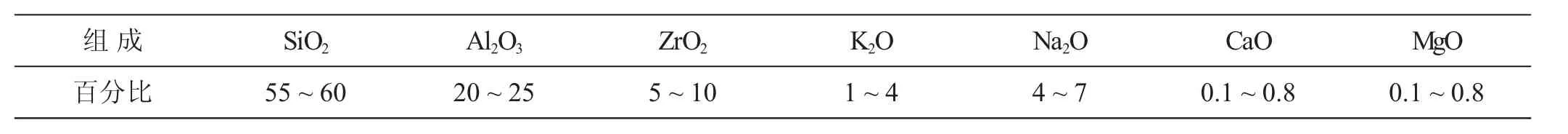

一般说来,生产吸水率在1%以下的瓷砖时,在原料中使用长石作溶材,有助于物料熔融,与其它成分化学反应,形成与物料质异的结晶相和非结晶相,物料中含有的部分玻璃质矿物不熔融而残留,烧成后保持与物料同质的结晶相。残留的玻璃质矿物颗粒即长石结晶矿物作为晶核,在其周围附着其它的晶相和玻璃质矿物颗粒,烧成时保持良好形状。因此,通过调节烧成条件,使部分玻璃质矿物熔融化学反应,一部分保持其结晶相,不仅烧成时保持良好形状,而且变化较快,缩短烧成时间,快速烧成。特别是就生产吸水率在1%以下的大规格瓷板而言,由于可快速烧成,减轻制品翘曲,研制变形和龟裂。此外,物料中石英含量在20%以下,玻璃质矿物可为晶核得以有效利用,热变化下难以产生裂纹,获得强度特性、抗冻性和耐热冲击良好的大规格薄瓷板。瓷板的理想化学组成如表1所示。

表1 化学组成(%)

正如上述,要求瓷板的吸水率在1%以下(最好0.01~0.5%),这有助于确保大规格的强度,而且由于含有莫来石成分,可获得耐热冲击性,即便燃烧也不会熔融变形,同时抑制水对板体的渗透,防止水冻结引起的破损,适宜用于外墙装饰。对该大规格施釉时,其平均膨胀率应大于釉层,即便瓷板为大规格薄型,也能防止翘曲。

3 原料及配比

大规格瓷板是由粘土矿物、玻璃质矿物和氧化锆矿物的混合料成形、烧结而成。原料配料按表1化学组成制备,特别是石英、Ca和Mg元素要控制在所定范围内,这样在烧成过程中,莫来石结晶相较钙长石相优先生成,这可获得如下好处:利于吸水率达1%以下,在热变化下难以产生裂纹,形状稳定性好,可实现陡波形加热曲线下的快速烧成,提高生产效率。

粘土矿物属一种形成陶瓷骨格的物质,如粘土、瓷石、高岭土、绢云母等。粘土有天然和合成两种。天然粘土有以粘土矿物为主体的高可塑性粘土,具体是木节粘土、页岩粘土、陶土。粘土矿物用量为配料总量的10~70%(15~60%最佳)。这里配料总量是指形成烧结体的用量总量,不包括湿法成形中所用的拌合水、表面活性剂和有机高分子材。玻璃质矿物材有长石、白云母等。其中理想的为长石,如钾长石和钠长石。玻璃质矿物料用量为配料总量的30~90%(40~80%最佳)。含锆矿物料有锆石、氧化锆、碳酸锆等,最宜使用的是锆石。含锆矿物料用量为配料总量的3~25%(5~15%最佳)。就生产超大规格瓷板而言,为使烧结体中主要生成物为莫来石结晶相,原料中来自灰长石、石灰石或硅灰石中的Ca化合物最好控制在最低量。因为含有这种化合物,陶瓷中生成钙长石,较多含有,烧结时熔化显著变形。配料中亦可使用集料。由于配料中减少了易熔化成分,较原本用料的干燥性降低,掺用集料抑制可抑制坯体干燥裂纹形成。集料宜使用熟耐火土、硅石、废陶瓷粉等。低吸水性陶瓷原料以使用废陶瓷粉为好。集料粒径为1.7 mm以下(0.5 mm以下最佳),这可降低大规格瓷板的吸水率。湿法成形时,集料粒径最好在0.1 mm以上,有利于缩短干燥时间。集料用料为配料总量的0~20%。为着色瓷板,原料中可添加色料,以使用无机颜料为好。其用量为配料总量的0~5%。按以上要求配料,烧制的大规格瓷板可获得良好的强度、抗冻性和耐热冲击性。

4 生产方法

坯体采用湿法或干法成形。湿法成形具有以下优点:不需要大型模具和压机,易根据各种规格成形平板、中空或异形(如曲面状)的坯体,干燥前可在其表面经不锈钢辊形成各式各样的浮雕花纹。干法成形的优点是不需要干燥,即使干燥,条件温和,降低生产能耗;由于坯体含水量减少,干燥收缩小,内部收缩变形小,易生产翘曲变形小的超大规格瓷板;坯体成形时不像湿法那样,坯体内部原料定向,而难以形成定向分布,瓷板形状稳定性好。

坯体烧成前,可进行干燥(包括加热干燥)。干燥最高温度50~200℃,80~150℃最佳。在所设定温度下干燥,烧制瓷板无干燥裂纹和翘曲。

坯体烧成条件:烧成最高温度1100~1200℃,1100~1180℃最佳。在该烧成温度下,获得无裂纹、无变形的薄型大规格瓷板。烧成的瓷板还可进行后修饰加工处理。坯体在正式烧成前,也预烧。预烧温度为600~1140℃,800~1100℃最佳。在该温度范围内预烧,瓷板无裂缝和变形。烧成前或后可施釉。以釉浆或釉粒形态施釉。采用体素烧后施釉,再烧成的方式为好。

5 试验

(1)试验 1

将用作粘土矿物的粘土和用作玻璃质矿物的长石按所定化学成分,制备混合料,置于磨机中混合细磨,喷雾干燥成粉料,经25000 t压坯机的35~40 MPa压力压制成尺寸为1090×3270×5.5(mm)的坯体,于150℃下热干燥25 min,送入辊道窑,由常温经30 min升温至1170℃,保持10 min,经20 min冷却出窑,制成大规格薄瓷板。

(2)试验 2~4

除使用的粘土矿物和玻璃质矿物原料、混合物的石英含量和组成不同外,其余试验过程与试验1相同,制成大规格薄瓷板。

(3)试验5

除在试验4所用原料中添加以氧化铁为主要成分的颜料2%外,其余过程与试验1相同,制成大规格薄瓷板。

(4)试验6

除原料中配合含锆矿物锆石外,其余试验过程与试验1相同,制成大规格薄瓷板。

上述试验结果如表2所示。表中表明,试验获得良好结果。

表2 化学组成及试验结果

6 结语

通过调整化学组成,板体中含结晶相莫来石和石英(或不含石英)时,石英含量在0~20%,CaO在0~1%,MgO在0~1%,最好还含有3~15%的ZrO2,可烧制强度特性、抗冻性和耐热冲击性良好、吸水率小的超大规格薄瓷板。