烧成制度对合成堇青石的结构和性能的影响

王玉梅

(广东金刚新材料有限公司,佛山 528200)

1 前言

凹凸棒石是一类链层状富镁铝硅酸盐天然纳米材料,具有低温烧结特性,其理想结构式为[(OH2)4(Mg,Al,Fe)5(OH)Si8O2]·4H2O[1]。在微观状态下呈现截面直径10~30 nm棒状单晶和棒状单晶聚集体,存在0.38×0.63 nm左右孔道。因此该原料以高比表面积和高吸附活性等特点广泛应用于工业吸附[2]。例如:钟明强等人[3]采用聚丙烯(PP)改性凹凸棒石与聚烯烃弹性体制备成复合材料,从而使其力学性能、流变性能显著提高。罗士平等[4]采用改性纳米凹凸棒石改性酚醛胶黏剂,从而提高其剪切强度、降低游离甲醛含量。大部分凹凸棒石研究集中在高分子复合材料方面,但将凹凸棒土制备陶瓷基复合材料却较少被报道。

堇青石是一种热膨胀系数较低的材料,制备而成的产品较多,如堇青石窑具[5]、堇青石垫板、堇青石蜂窝陶瓷[6]等,应用范围很广,一般生产厂家以滑石、高岭土和氧化铝粉为原料进行合成堇青石质陶瓷材料,滑石几乎没有塑性,所需要的成型要求及合成堇青石的范围较窄,不利于大规模生产。

本文引用凹凸棒粘土进行合成堇青石质陶瓷材料,在国内还未见报道。

2 试验

2.1 复相陶瓷的制备

复相陶瓷的制备工艺流程如下:原料→烘干→称料→球磨→烘干、过筛→干压成型→干燥→烧成,加入一定量的添加剂,成型压力为30 MPa,试样尺寸(mm)为:50×10×5。坯体干燥后,将各试样在硅钼棒炉中于1350℃保温2 h烧成,停止加热后随炉温自然冷却。

2.2 复相陶瓷的性能表征

采用阿基米德法测试烧结体的吸水率和体积密度,利用Y-4型的X射线衍射仪分析试样的晶相;利用德国耐驰DIL402PC热膨胀系数检测仪对试样的热膨胀系数进行检测。

2.3 试验的设计

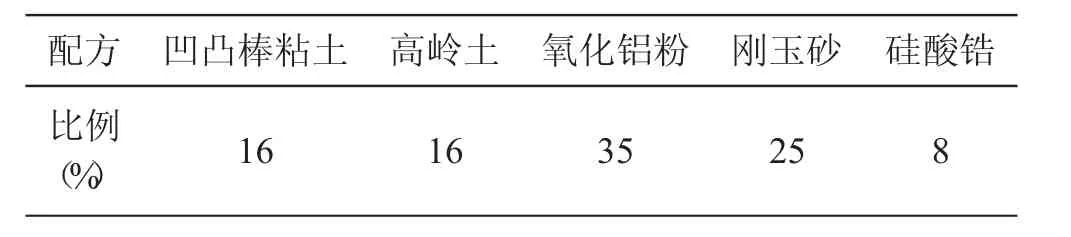

(1)配方设计。

表1 配方比例

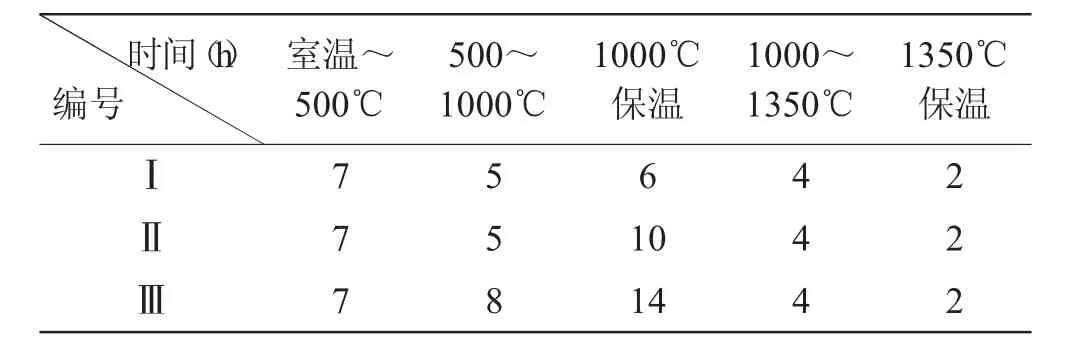

(2)烧成制度设计。

表2 烧成制度(一)

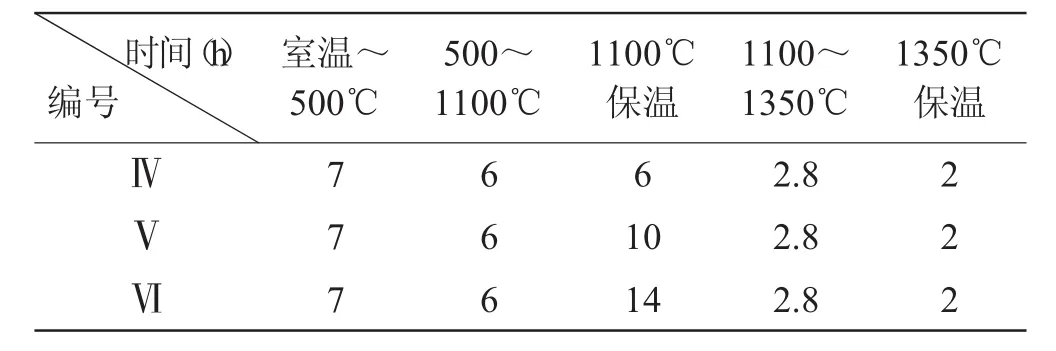

表3 烧成制度(二)

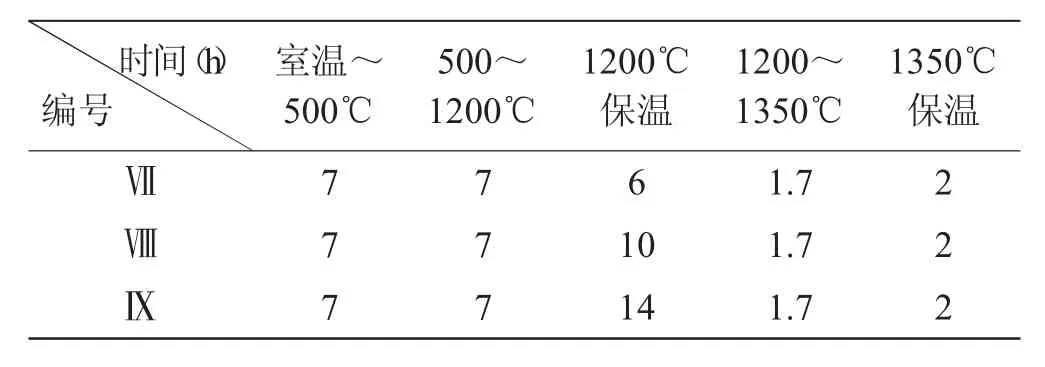

表4 烧成制度(三)

3 结果与讨论

3.1 试样的烧结状况

从烧结性能来看,分别在1000℃、1100℃和1200℃下进行保温,在各保温温度下,随着保温时间的延长,辊棒的吸水率显著降低,尤其是1000℃下保温,吸水率降低较为显著。

因为凹凸棒粘土为层状结构,在中温时,层状结构中的Mg2+会从结构中脱离出来,需要一定的能量,因此在1000~1200℃下进行保温一定的时间。传统合成堇青石的方法为滑石、氧化铝和粘土进行反应烧成,由于滑石和凹凸棒粘土的结构不同,因此合成所需要的温度也不相同,在1100℃下随着保温时间的增加,试样的吸水率略有降低,但是其体积密度先增大后减小,这是因为保温时间提高,烧结致密度提高。但是继续保温,合成的堇青石的含量更多,而堇青石材料的密度较小,因此呈现如上规律。在1200℃下进行保温6~14 h,试样的吸水率变化不大,体积密度也较为稳定,这说明,其烧结性能达到要求,不再合成新的堇青石。

3.2 试样的热膨胀系数及物相情况

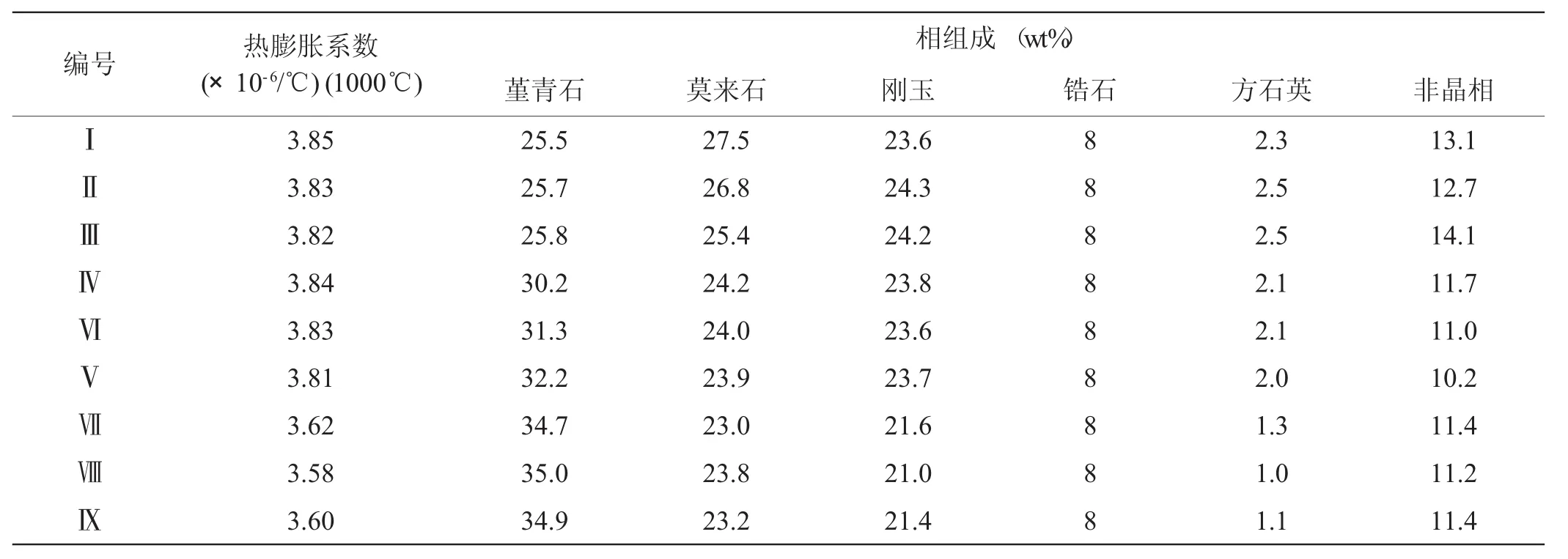

从以上试验结果可以看出,在1000℃和1100℃下保温时间6~10 h,热膨胀系数均在3.80~3.85×10-6/℃内变化,堇青石的含量较低。这是因为在1200℃以下,虽然温度带来的能量足够破坏凹凸棒粘土的结构,使其与氧化铝粉和粘土中的二氧化硅反应生成堇青石相,但这是利用足够的保温时间来达到的,这对于堇青石的晶核形成堇青石晶体所需要的能量有所不足,堇青石晶相的生长所需要的“温床”欠缺,莫来石晶核及细小的晶体来不及长大,被玻璃相所包裹,因此,还存在一定量的石英相,玻璃相的含量也较高。

表5 烧结性能

1200℃时进行保温,堇青石相的含量显著提高,对应的热膨胀系数也下降明显。这是因为1200℃已经达到了凹凸棒粘土及氧化铝粉和粘土反应生成堇青石的温度,足够的保温时间提供了晶核形成为堇青石晶体的足够能量。随着温度的继续升高,当温度达到1350℃时,所形成的的晶体均存在不同程度的长大,1350℃下保温2 h,晶体进一步发育完全,因此所检测到的堇青石相含量较大。

表6 热膨胀系数及相组成

4 结论

(1)通过凹凸棒粘土可以实现堇青石的合成;

(2)堇青石相合成需要足够的能量,在烧成温度前,需要一定的保温时间,1200℃保温效果较1000℃和1100℃保温效果要好;

(3)利用凹凸棒粘土合成堇青石的温度较传统合成法合成温度要低30~50℃;

(4)在1200℃保温10 h,并达到烧结温度下,可制备出吸水率为9.95%、堇青石含量为35%、热膨胀系数为3.58×10-6/℃的复相功能陶瓷材料。