模拟冲压外圈滚针轴承的滚针径向静压试验研究

铁晓艳 马新忠 张振潮 王虎强

一、试验目的

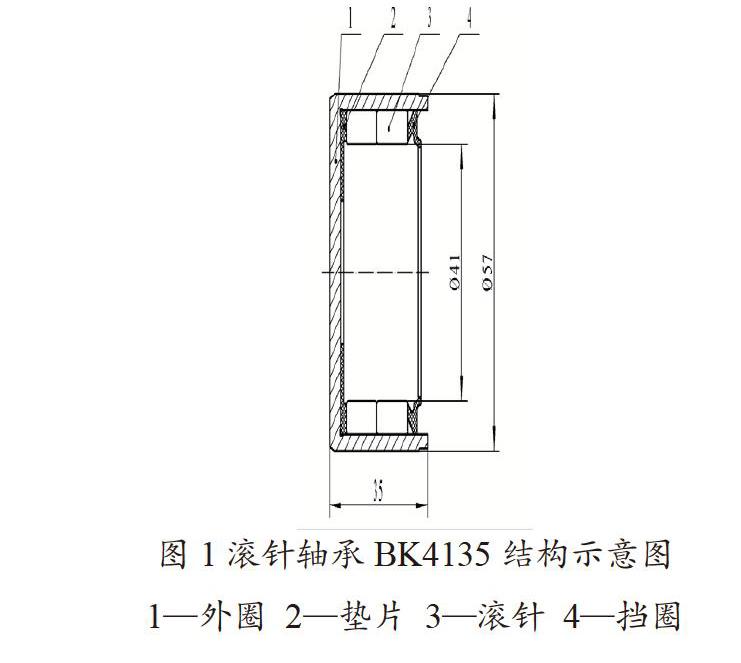

滚针轴承径向结构紧凑,内径尺寸和载荷能力与其他类型轴承相同时,外径最小,因此特别适用于径向安装尺寸受限制的支承结构。又因其结构类型可选用滚针和保持架组件、滚针轴承、无内圈滚针轴承、双列滚针轴承、双列无内圈滚针轴承和穿孔型冲压外圈滚针轴承、封口型冲压外圈滚针轴承。本文以探究滚针轴承内部轴承钢滚针与渗碳钢套圈之间的接触变形关系为研究目的,针对非标封口型冲压外圈滚针轴承BK4135进行滚针静压试验(如图1所示为滚针轴承BK4135结构示意图)。研究当其只承受径向载荷时,滚针和套圈的变形与失效形式。通过静压试验记录滚针载荷/变形的试验数据,从而获得从弹性到塑性再到失效三个阶段的载荷位移曲线,为滚针有限元分析所需材料特征属性模型提供理论依据,从而为进一步研究滚针、套圈材料『生能的稳定性奠定基础。

二、滚针静压试验

1、试验件及附件

滚针为按照实际工艺生产的标准滚针,长11mm,直径Ф5.38mm,表面凸度0.005,-0.015mm,材料为GCrl5,表面硬度61-65HRC。由于加载方式受限,所以采用两块圆饼分别替代内、外套圈与滚针接触,并将载荷施加在上圆饼上。为保证接触面积及试验件刚度,圆饼直径为Ф45min,厚度为10inln,材料为QC005,表面硬度58-64HRC,渗碳淬硬层厚度0.3-0.7mm。

为防止滚针受压崩裂时碎片飞溅,并保证上下圆饼同轴,试验时需在滚针和圆饼外配合安装—个限位圆环。圆环内径46mm,外径60mm,厚20mm。采用退火态轴承钢加工而成,硬度197-207HB。如图2所示为试验滚针、试验圆饼及试验附件限位圆环。

2、试验设备

如图3所示,试验装置包括微机液压万能试验机、电感式位移传感器和位移信息记录软件。其中微机液压万能试验机为加载设备,可实时测量并记录载荷值;电感式位移传感器可实时测量位移量;位移信息记录软件可记录并保存位移传感器测得的实时位移数据。具体型号和属性如表1所示。

3、试验方案

如图4所示为试验原理简图,因为试验的目的要获得滚针与套圈之间的载荷与变形关系,所以本试验为准静态压缩试验。试验前需用汽油清洗滚针、圆饼和限位圆环,并用棉球蘸汽油擦拭压头与支座的作用平面,保证试验件与附件表面无杂质颗粒,以免影响试验结果。微机液压万能试验机使用前需预热一段时间,待液压泵稳定后操作压头上下移动,确定试验机性能稳定。本次试验共进行20组,每组试验包括一根滚针和2块圆饼。试验加载步骤具体如下。

(1)用记号笔在下圆饼平面中心放置滚针位置处进行标记,将其记号面朝上放置于底座中间位置,并将限位圆环套在下圆饼上。

(2)将滚针水平放置在下圆饼标记处,用少许胶水固定(防止滚针在不经意触碰下滚动偏斜)。

(3)在滚针上水平放置上圆饼,由于限位圆环的限制,可保持上圆饼的水平稳定。

(4)控制试验机压头下移至与上圆饼完全接触,并产生不大于100N的初始预载。

(5)将位移传感器触头调整至压头下平面,调整初始位移量为上差0.3998mm,位移记录频率调为1s/次,开始记录位移。

(6)将加载速度调至200±100N/s,开始加载,加载过程中保持加载速度相对稳定。

(7)当外压载荷上升至60000N时下调加载速度至不大于100N/s。

(8)滚针发出崩裂声时停止加载,并将压头上移离开上圆饼。

(9)停止位移记录,取出2块圆饼及已破坏滚针,观察并保存;读取加载及位移记录数据;清理压头及支座表面。然后进行下一组试验,共进行20组试验。

4、试验结果

如图5所示为静压试验后的滚针及圆饼,根据其失效形式可知,由于材料特性及硬度的不同,滚针与圆饼的失效形式存在明显区别。圆饼表面被压出明显的压坑,主要为塑_生变形;而滚针则在长度方向约1/3处崩裂,呈直接脆断的失效形式。这与非标封口型冲压外国滚针轴承BK4135的使用工况基本相似。

对试验载荷和位移数据进行处理,如表2所示为20组滚针静压试验极限载荷和位移。可知,滚针可承受的极限载荷范围为64.29~78.8kN,滚针与圆饼接触对在压缩载荷下的最大变形范围为0.4008~0.7174mm。对这些数据进行整理分析,分别得到如图6、图7所示的极限载荷分布直方图和变形量分布直方图。

由图6、图7可知,极限载荷与位移均符合高斯分布的特征,即大部分结果落在中间一段范围内,其他区域只有小概率零星分布。其中80%的极限载荷主要分布于72±4kN范围内,80%的变形量主要分布于0.55±0.1mm范围内。

三、試验数据分析

1、载荷变形曲线

根据试验机记录的载荷/时间数据和传感器记录的位移/时间数据,得到20组滚针载荷/位移关系曲线,如图8所示。由图可知,该曲线可分为非线性曲线段、线性曲线段以及最终的滚针破坏阶段。从试验开始至变形量达到0.1~0.2mm之间时定义为非线性曲线段,如图9即为01号滚针进行静压试验时的非线性曲线段。当变形量为0.1-0.2mm之间的某一数值时,即进入线性曲线段,直至试验结束。

对比试验过程,可初步认为非线性曲线段对应滚针与圆饼的弹性接触变形过程,而线性曲线段则意味着圆饼发生了望性变形。

2、拟合分析

为进一步分析试验曲线的特性,寻找轴承钢与渗碳钢压缩变形的弹性极限强度,对试验曲线进行拟合分析。根据前述曲线特征,对曲线进行分段拟合,选取线性特征最为明显的区间,即变形量为0.2-0.4mm之间的数据进行线性拟合。拟合方程为f2(x)=b1x+b2。拟合参数结果如表3所示,图10所示为07号试验结果的线性拟合结果。

由表3可知,参数b1和b2存在一定的离散性,计算其算术平均值分别为168344和-15121。

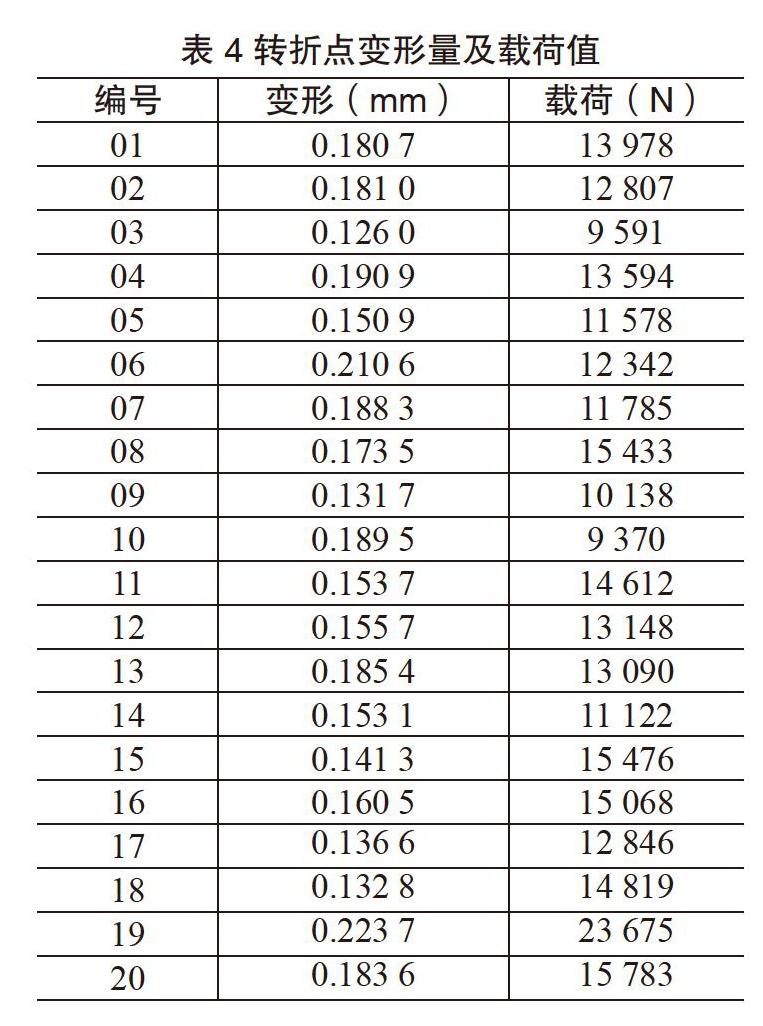

根据线性拟合结果,选取试验结果与拟合结果偏差在5%以内的点作为非线性段/线性段转折点,对应变形量及载荷量如表4所示。

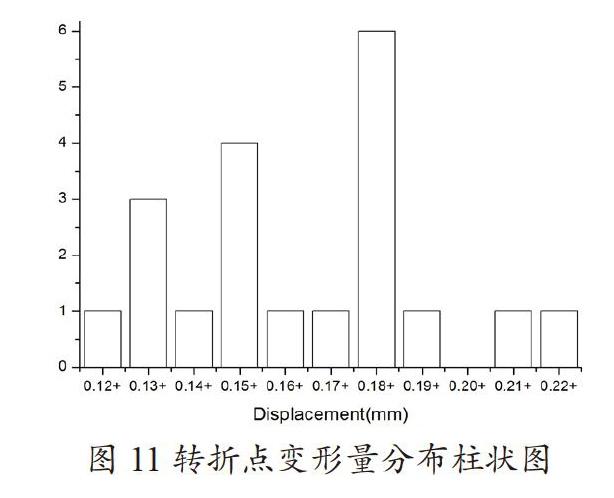

将表4所得结果转换成转折点处变形、载荷值的直方图,如图11、12所示。

由图11可知,转折点处变形量结果分布范围遍及0.12-0.22mm,跨度较大,但在0.16±0.03mm范围内较为集中,达到试验总数的80%。根据计算得转折点处变形量平均值为0.1677mm。按照前述线性拟合参数取平均值,当变形量为0.1677mm时,计算昕对应载荷为13110.3N。

由图12可知,转折点处对应载荷量分布范围为9-23kN,跨度很大,其中19号结果对应载荷远大于其余试验结果,因此判断为不合理结果,在统计中剔除。通过统计计算,载荷全部分布在(12.5±3.5)kN范围内。根据计算得转折点处载荷平均值为12.98kN,与根据0.1677mm平均变形量计算所得载荷13.11kN接近。

根据轴承行业通用线接触应力计算方法,滚针与套圈最大接触应力通常采用如下公式简化计算:

根据上述计算公式,当载荷为12.98kN时最大接触应力为3979.55MPa,与GB/T4662-2012中给出的线接触轴承径向基本额定静载荷对应的应力极值4000Mpa相符合,说明试验结果合理可靠。

四、结论

本文以模拟轴承钢滚针与渗碳钢套圈之间的载荷与变形关系为研究目标,针对非标封口型冲压外圈滚针轴承BK4135进行了滚针静压试验,并制定了滚针静压试验的试验方法。研究了当其只承受径向载荷时,滚针和套圈的变形与失效形式。通过对静压试验数据进行载荷与变形分析,获得了从弹性到塑性再到失效,这3个阶段的载荷位移曲线,得到滚针压碎强度范围为64.29-78.8kN,最大变形量0.4008-0.717mm,存在一定离散型。通过线性拟合,得到了滚针与圆饼接触变形弹性强度极限平均值为12.98kN和平均弹性与塑性变形转折点位移为0.1677mm。为滚针有限元分析所需材料特征属性模型提供理论依据,同时为进一步研究滚针和套圈材料性能的稳定性奠定了基础。