触变早凝膨胀水泥浆体系在厄瓜多尔TAMBOCOCHA区块尾管固井中的应用

刘钰龙

(1.川庆钻探工程有限公司钻采工程技术研究院,西安 710021;2.低渗透油气田勘探开发国家工程实验室,西安 710021)

TAMBOCOCHA区块处于开发初期,单井日产量较高,其中TMBA-041H井日产量达5800桶,打破了厄瓜多尔单井日产量记录。自2018年5月以来,川庆钻探国际工程公司厄瓜多尔分公司先后完成了17口井固井施工,其中尾管固井9口。由于原始地层油水活跃、油层顶界距离喇叭口太近等问题,且测井方是哈里伯顿和斯仑贝谢公司,采用的是比较先进的超声波成像测井技术,加上当地石油公司对油层固井质量要求非常严格,如果油层固井质量达不到优质,则要求挤水泥补救,这对厄瓜多尔分公司的信誉会造成一定影响,以上因素给尾管固井施工带来了很大挑战。针对此类问题,有必要在总结第1口井经验教训的基础上,对水泥浆体系进行调整。

1 TAMBOCOCHA区块概况

1.1 地质概况

该区块所在盆地属于海相沉积,白垩系NAPO地层为粗砂岩,孔隙发育,渗透率高,由于是比较新的地层,地层欠压实,成岩性差,钻井过程中易发生井壁坍塌,形成“大肚子”井眼,该地区尾管钻井井径扩大率在15%以上。

1.2 井身结构

该区块一个井场有水平井和定向井20口左右,采用4层套管结构,其中定向井井身结构为φ508 mm导管15 m,φ406.4 mm井眼下φ339.7 mm表层套管到垂深1100 m左右,φ311.2 mm井眼下φ244.5 mm技术套管到垂深1400 m左右,φ215.9 mm井眼下φ177.8 mm尾管到垂深1700 m左右,其中,油层顶界距离技术套管脚垂深最多不超过100 m。

1.3 钻井液体系

尾管钻井采用保护产层的低伤害水基钻井液体系,密度为1.05 g/cm3,黏度为40~50 s,塑性黏度为20 mPa·s左右,动切力为25 Pa左右。

2 TAMBOCOCHA区块尾管固井技术难点

①钻井设计上主力油层NAPOM1位置过高,油层顶界最低离喇叭口50 m,同时,按照当地惯例,尾管固井施工前不通井、不测井,下套管中途容易遇阻卡,进一步增大了井径扩大率,给尾管尾浆设计带来了很大困扰,设计尾浆稠化时间太长、用量大会导致油层固井质量不佳,设计尾浆稠化时间短、用量少会使尾浆封不住油层。②油层埋藏浅,循环温度低(50 ℃),强度发展缓慢,并且固完井到测井的时间间隔只有18 h。③注水泥和候凝期间地层油水、伴生气易侵入水泥浆,影响水泥浆强度发展,易形成水窜通道[1],表现为固完井后超声波成像测井图上的微间隙或者射开油层后井筒出水。④“大肚子”井眼给水泥浆顶替效率带来很大挑战,容易造成封固质量差的问题。⑤高渗透地层会导致水泥浆失水和井壁附着虚泥饼的问题,从而增大施工风险并影响第二界面胶结质量。

3 改进前水泥浆设计思路及性能评价

3.1 改进前水泥浆设计思路

在低温、高失水、原始地层油水活跃、油层位置高的情况下,改进前水泥浆设计思路为:①水泥浆性能满足防窜压稳低失水要求;②计算好尾浆用量,用高密度尾浆封固油层。

由于胶乳胶束能在压差的作用下聚集缔结,形成具有一定强度的非渗透性胶乳膜,阻止油气水窜流发生[2],改进前水泥浆体系通过加大胶乳加量来达到防窜目的。根据防止窜流发生的条件:环空静液柱压力P2+水泥浆结构阻力P3>地层流体压力P1,由于水泥浆失重的影响,P2不断下降,同时随着水泥浆水化反应的进行,水泥浆胶凝强度不断增加,P3不断增加[3]。对伴生气而言,由于流动阻力小,在P2>P1的情况下也会由于浮力效应滑脱上升。因此,就抑制油气水窜流而言,水泥浆胶凝结构快速形成而产生的内部结构阻力是防止油气水窜的关键措施[4]。另外,水泥浆长时间凝结也会增大油气水侵的风险。经研究发现,触变性水泥浆能在顶替结束后快速产生胶凝网状结构,通过增大水泥浆胶凝强度,从而增大水泥浆结构阻力,阻止水泥浆凝固前油气水窜流发生[5-9]。因此,增大胶乳加量能起到一定防窜效果,但更好的措施是增加水泥浆早凝触变性能。

另一方面,由于第1口井在井径扩大率认识上存在偏差和对“插旗杆”风险的担心,现场施工时,尾浆附加量不够,结果现场施工完,悬挂器坐挂、倒扣、丢手后,领浆没有循环出来,从超声波成像测井图来看,油层封固质量较差,下部井段封固质量较好但也不理想,可以清晰分辨出领浆封固的油层。因此,在尾浆用量不好掌控的情况下,需要对领浆性能进行改进。

3.2 改进前水泥浆性能评价

水泥和外加剂有:德国G级油井水泥、胶乳BCT-800L、降失水剂BXF-200L、胶乳消泡剂D50、消泡剂G603、缓凝剂BXR-200L、膨胀剂EXC-13。

实验仪器主要有:CHANDLER8240稠化仪、CHANDLER5265U静胶凝强度分析仪、OWC-9710失水仪、CHANDLER1200常压稠化仪、维卡仪、ZNN-D6型六速旋转黏度计、CHANDLER3260搅拌器、膨胀率测试仪等。

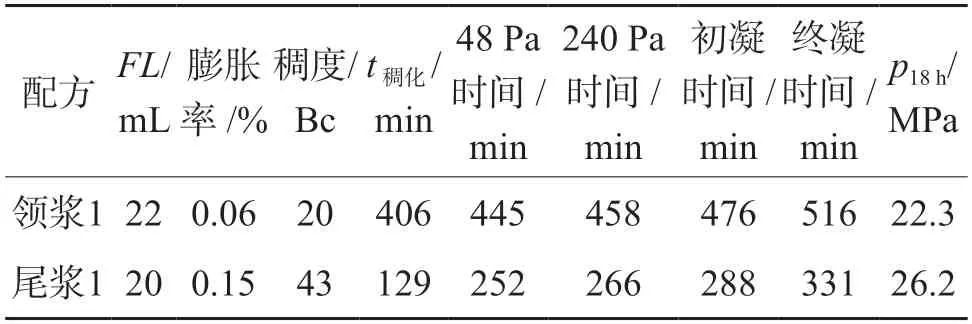

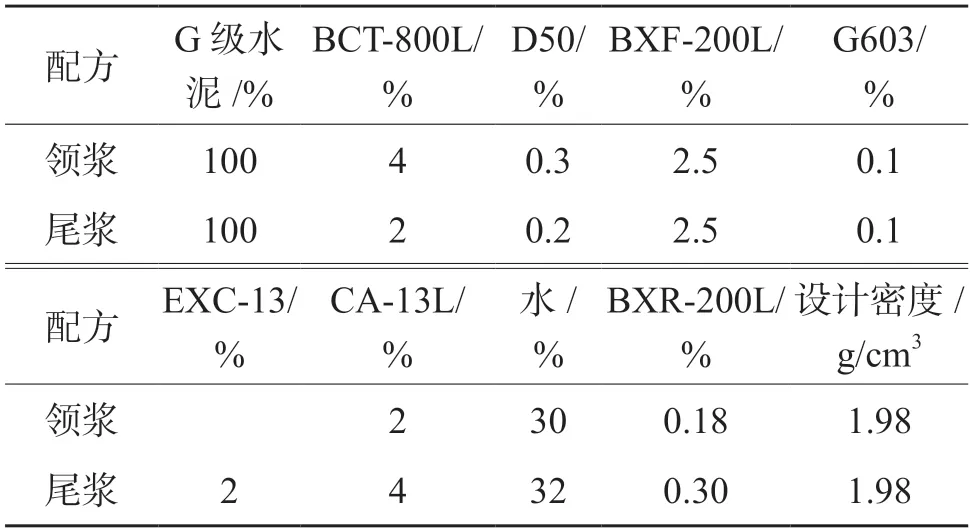

实验条件为:静胶凝强度实验条件为65 ℃、21 MPa,领浆稠化实验条件为50 ℃、21 MPa、批混50 min、中停时间60 min,尾浆稠化实验条件为50 ℃、21 MPa、批混60 min。改进前水泥浆配方及性能见表1和表2。

表1 改进前水泥浆配方

表2 改进前水泥浆性能

从表2可以看出,①领浆稠度偏低,稠化时间、初终凝时间偏长,胶凝强度发展速度慢,抗压强度低;②尾浆稠化时间和初终凝时间之间的间隔太长,胶凝强度发展速度慢。影响水泥浆性能的因素包括水泥浆密度、外加剂使用不当等多方面,需要通过实验进行验证。

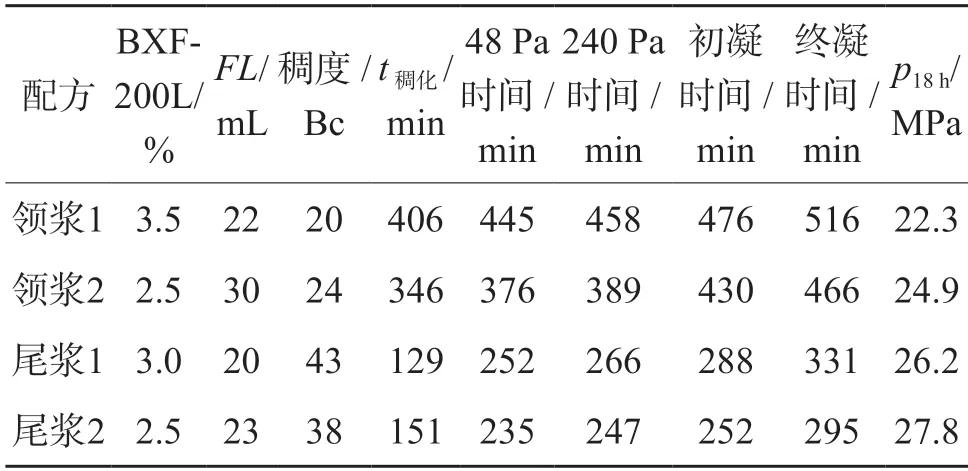

AMPS类降失水剂BXF-200L的加量对水泥浆性能的影响见表3。由表3可知,相同条件下,领浆1的失水量和稠度比领浆2低,稠化时间和初终凝时间更长,胶凝强度发展速度更慢,抗压强度更低;尾浆1比尾浆2失水量低,稠度高,稠化时间更短,初终凝时间更长,胶凝强度发展速度更慢,抗压强度更低。以上实验结果说明,在水泥浆稀的情况下,增加降失水剂加量能起到一定分散和缓凝作用,在水泥浆稠的情况下,增加降失水剂加量能起到增稠和缩短稠化时间的效果。另外,降失水剂对胶凝强度发展速度、初终凝时间、抗压强度有一定副作用。

表3 不同BXF-200L加量对水泥浆性能的影响

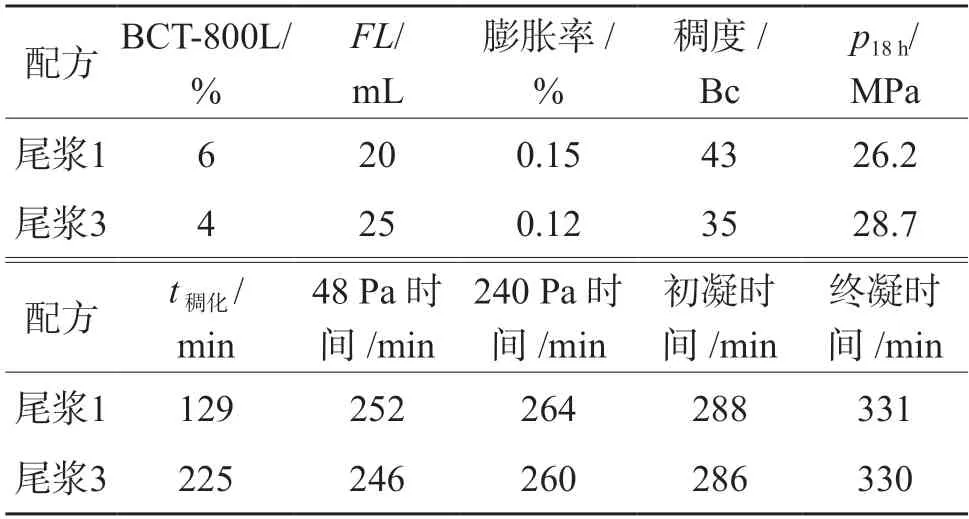

BCT-800L属于丁苯胶乳,胶粒粒径为0.05~0.5 µm,不参与水化反应。不同加量BCT-800L对水泥浆性能的影响见表4。

表4 不同BCT-800L加量对水泥浆性能的影响

由表4可知,相同条件下,尾浆1比尾浆3失水量低,膨胀率和稠度更高,稠化时间缩短,抗压强度更低。以上实验结果说明,在水泥浆较稠的情况下,增大胶乳加量会使水泥浆增稠和稠化时间缩短,失水量减少,膨胀率增大,对抗压强度有一定副作用。

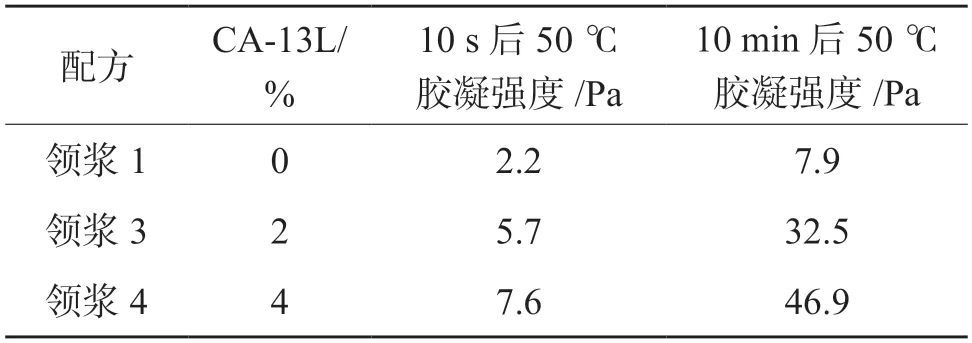

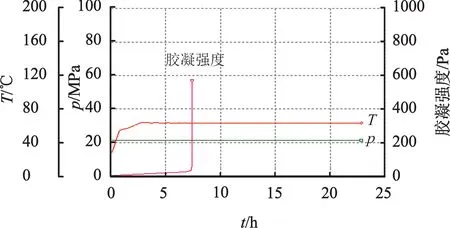

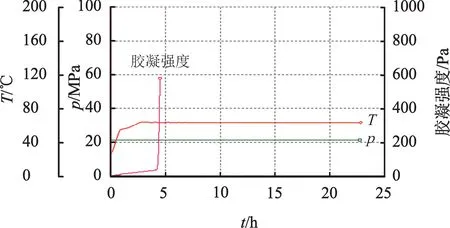

CA-13L属于无机盐类早强触变剂。不同加量CA-13L对水泥浆性能的影响见表5。由表5可知,加入CA-13L后,水泥浆胶凝强度明显增大,且随着加量增加,胶凝强度也明显提高。由图1、图2可知,相同条件下水泥浆加入早强触变剂CA-13L后,胶凝强度增大,胶凝强度发展速度明显加快。

表5 不同CA-13L加量对水泥浆胶凝强度的影响

图1 领浆1胶凝强度发展曲线

图2 领浆3胶凝强度发展曲线

4 水泥浆改进措施及性能评价

4.1 水泥浆改进措施

减少尾浆中胶乳和降失水剂的加量,引入早强触变剂CA-13L,缩短稠化时间,提高早凝触变性。

领浆减少降失水剂和缓凝剂加量,在不发生漏失和施工安全的前提下,提高领浆密度和加入早强触变剂CA-13L,缩短稠化时间,提高早凝触变性。

领浆尾浆升温升压热稀释后稠度控制在30~35 Bc。经研究表明,对于“大肚子”井眼,水泥浆幂律或宾汉模式下,增大水泥浆与钻井液密度差,提高水泥浆稠度系数或者水泥浆塑性黏度、动切力,有利于提高顶替效率[10]。在综合考虑提高顶替效率、地层流体对水泥浆的稀释以及水泥浆稀稠对稠化时间影响3种因素下,根据现场经验,水泥浆升温升压后稠度控制在30~35 Bc有利于保证在“大肚子”井眼和油气水窜流条件下较好的固井质量。

4.2 改进后水泥浆体系性能评价

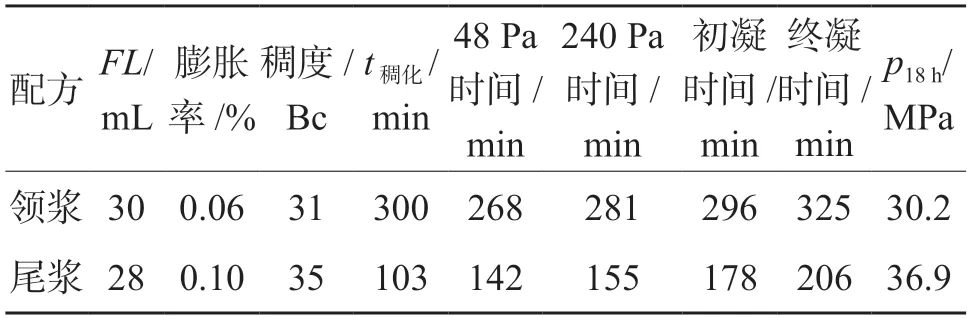

改进后水泥浆配方及性能评价见表6和表7,改进后领浆稠化曲线见图3。

表6 改进后水泥浆配方

表7 改进后水泥浆性能

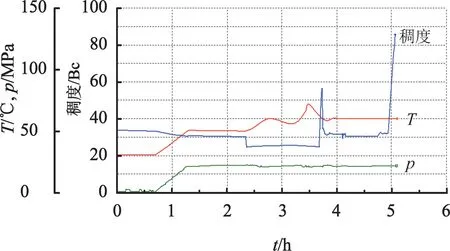

图3 改进后领浆稠化曲线

由表7可知,调整后的水泥浆体系,稠化时间、初终凝时间大幅缩短,胶凝强度发展速度明显加快,18 h抗压强度大幅提高,同时失水量和膨胀率都在合理范围内。由图3可知,领浆做中停实验开机瞬间稠度很快上升到54 Bc,后来很快降至31 Bc,说明触变性水泥浆胶凝结构很容易破坏,不会存在悬挂器倒扣后开泵困难的现象,能够保证施工安全性,达到了设计之初的要求。

5 现场应用

应用调整后的水泥浆进行了8井次的尾管固井施工,同前期第1口井TMBA09井进行固井质量相比,固井质量明显提高,油层优质率由55%提高到100%,尾管全井段优质率由65%提高到95%以上。现场应用结果表明,触变早凝膨胀水泥浆体系解决了厄瓜多尔TAMBOCOCHA区块尾管固井方面存在的难题。

6 结论

1.通过对该区块固井难点进行分析,得到改进前水泥浆体系设计思路及配方组成等方面存在的不合理之处是导致油层固井质量不佳的主要原因。

2.现场超声波成像测井图表明,改进后尾管领浆不仅能确保施工安全,对油层也能起到良好的封固效果。

3.在“大肚子”井眼、油气水窜流以及水泥浆稀稠对稠化时间的影响下,水泥浆稠度和固井质量的关系还需通过实验进行深入研究。