某钨矿地下开采诱发地表构筑物沉降研究

徐 锋,肖春瑜,王 丹,李江红,许 威,徐文锋

(1.江西浒坑钨业有限公司,江西 吉安343205;2.江西理工大学 资源与环境工程学院,江西 赣州341000;3.江西省赣州市自然资源局,江西 赣州341000)

0 引言

钨矿地下开采形成了大量采空区,诱发的地表沉降会对地表构筑物造成不利影响。地表构筑物的沉降不仅与地质条件和矿床赋存条件有关,还受到开采方法、开采顺序与推进速度的影响。当地表构筑物的沉降超过最大允许值时,构筑物就会发生破坏,进而导致事故发生。另外,地表构筑物的沉降还与采场形状、大小、岩性密切相关[1-5]。因此,对地下开采深度引发的地表沉降规律的研究是必要的。

国内外学者在研究开采诱发地表移动规律时,通常只对实地监控数据进行了分析,得到的分布规律与地下开采进程没有直接的联系,对地表变形机理的分析不够透彻。郭延辉等[6]通过建立三维数值模型,系统地分析和研究了矿区深部持续开采过程中各阶段的地表移动变形范围。周振亮等[7]通过现场动态监控,结合数值模拟的手段,对煤矿深部条带开采引发的地表变形规律进行了分析。谭志祥等[8]通过对观测资料的整理分析,求取了概率积分法预计参数,获得了该区条件下倾向条带开采时的地表移动变形规律。宋许根等[9]利用实地监测数据结合岩层移动机制,对塌陷发生以后地表变形与扩展规律进行分析。

本研究是在岩土力学试验的基础上,建立钨矿地下开采三维数值模型,对剖面位移进行分析,得到了开采至不同深度时地表沉降分布及岩体位移变化规律,并对地表构筑物稳定性进行了预测。

1 工程概况

矿体出露最大标高为687 m,最低标高为-445 m,矿区最南部河床为矿区最低侵蚀面,标高216 m,开采方式为地下坑采,采矿工艺主要为浅孔留矿法。矿区现已开拓有495 m、437 m、382 m、336 m、289 m、240 m、190 m、140 m、90 m、40 m、-10 m、-60 m、-110 m、-160 m共14个中段,289 m中段为最低水平开拓中段。本次工程地质调查选取了289 m、140 m、40 m、-60 m、-110 m等5个中段448.64 m巷道、1795条结构面。目前,+495 m~336 m中段已于20世纪80年代初结束采矿,采空区采用崩落、充填和封闭等方式处理;+289 m~+90 m中段大部分采空区已充填;90 m~-160 m中段为主要生产区正在进行开采工作。

矿区附近为工业场地,主要构筑物有:2#竖井、3#竖井、回风井、选矿厂和尾矿坝。2#、3#竖井在矿体边部上方,在移动带范围内;回风井、选矿厂及尾矿坝位于现有采空区移动带外侧。在开采过程中,地表构筑物会受到沉降影响,破坏现有平衡状态,使竖井等构筑物产生变形甚至破坏,导致事故的发生。

2 数值模拟

2.1 模型建立

根据矿山地形地质图,在AutoCAD中提取等高线及标高,数值模型的平面范围为东西长2 400 m、南北宽1 650 m,垂直方向最大深度为-359 m。在Rhinoceros中,使用“曲线分段-嵌面”命令生成矿区地表模型。

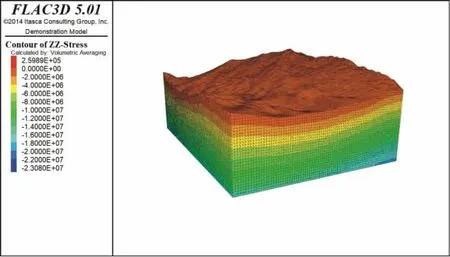

综合考虑各地层空间分布及其与矿体的位置关系,将围岩简化为中细粒花岗岩,矿体为含钨石英脉。根据技术部门提供的水平断面图和勘探线剖面图,在Rhinoceros中采用相连段法,得到矿体模型并与地表模型复合,构建矿区地下开采三维数值模型。在已建立的三维数值模型的基础上,对现有采空区、深部矿体、围岩模型进行网格划分,矿体网格长度为10 m,围岩网格长度为20 m。将网格导入到FLAC3D软件生成三维数值计算模型,见图1。

图1 矿区地下矿体数值计算模型Fig.1 Numerical calculation model of underground ore body

2.2 物理力学参数

通过现场取样、室内测定和理论分析,综合弹性波法和系数换算法,结合矿山相关资料,得到钨矿岩体物理力学参数及工程岩体的参数推荐值,见表1。

表1 工程岩体推荐物理力学参数Tab.1 Recommended physical and mechanical parameters of engineering rock mass

2.3 初始应力场

模型的四周及底部采用位移边界条件,上部边界为地表,采用自由边界。模拟仅考虑自重应力,对其施加铅直方向的自重应力σz计算如式(1)所示。

模型在自重应力下,产生水平方向的挤压应力(水平自重应力)σx、σy,计算如式(2)所示。

式中:σz为垂直应力,MPa;σx、σy为水平应力,MPa;λ为上覆岩层容重,N/m;Z为深度,m;μ为上覆岩层泊松比。

在弹性和塑性分布计算平衡后,得到模型的初始应力场,见图2。

图2 浒坑矿区自重应力场Fig.2 Gravity stress field in HuKeng mining area

2.4 破坏准则

模型中岩矿体均假设为理想弹塑性连续介质,采用摩尔-库仑屈服准则,见式(3),其物理力学模型采用弹塑性力学模型。

式中:σ1为最大主应力,MPa;σ3为最小主应力,MPa;φ为内摩擦角,°;c为介质黏结力,MPa;fs为破坏判断系数。

(1)当fs≤0时,材料处于弹性变形阶段;(2)当fs≥0,时,材料处于塑性流动状态。若岩体处于拉应力作用下,如果拉应力超过材料的抗拉强度,将发生抗拉破坏。

3 结果分析

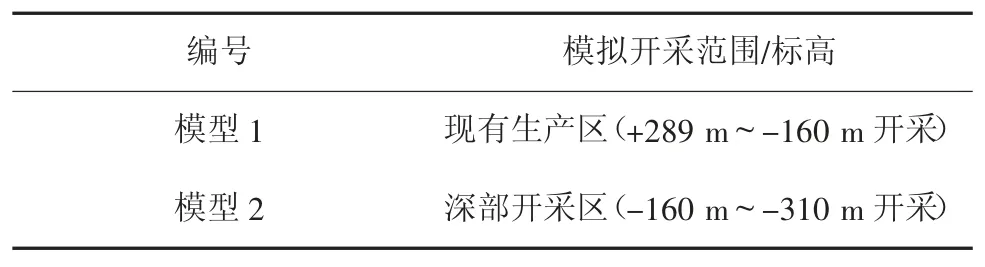

建立现有采空区、深部开采区两个模型,并分别对开采不同深度、自重应力一种受力状态进行三维数值模拟计算(见表2),分析地表沉降和地表建筑物的稳定性。

表2 地表变形评价Tab.2 Surface deformation evaluation

3.1 地表沉降

图3、图4为地表位移等值线图,其中所标记的三条测线为地表沉降等值线较密集处即沉降差较大处,可直观看出地表沉降最大约在矿体中心在地表投影处,且地表变形呈现非对称性。

由图3(a)、图3(b)可得-160 m开采X方向位移最大值为17 mm,水平变形最大值为0.073 80 mm/m,Y方向位移最大值为22 mm,水平变形最大值为0.096 13 mm/m。图3(c)为地表沉降,Z位移最大值为48 mm,矿山地表移动带范围之外,地表沉降基本为0,说明开采至-160 m时,对地表稳定性影响不显著。

图3 开采至-160 m地表位移等值线Fig.3 Isolines of surface displacement when mined to-160 m

图4 开采至-310 m地表位移等值线Fig.4 Isolines of surface displacement when mined to-310 m

图4(a)、图4(b)得到-310 m开采X方向位移最大值为21 mm,水平变形最大值为0.102 315 mm/m,Y方向位移最大值为28 mm,水平变形最大值为0.084 228 mm/m。图4(c)为地表沉降,位移最大值为56 mm。

图3、图4对比分析可以发现:地表沉降最大值点约在矿体中心在地表投影处,随着开采深度的增加,矿山地表各向位移逐渐增加,地表移动带范围增大,沉降位移范围明显向左扩展。

3.2 围岩沉降

为全面地分析岩体位移变化,在模型中切出如下P1、P2及P3剖面进行分析,剖面位置见图5。P1,P2与深部矿体以不同的角度相交,能够表明深部矿体的开采对周边岩体的影响;P3与深部矿体距离较远,能够描述深部开采条件下,现有采空区的位移变化。

图6、图7分别为开采深度为-160m、-310m不同剖面沉降位移分布云图。由图6可以发现,在开采至-160 m深度时,三个剖面上位移最大处均在-160 m附近,在远离采空区的位置位移普遍较小且均匀,这说明采空区是产生沉降位移的主要原因,并且沉降位移随着深度的增加也逐渐增大。

图5 剖面位置Fig.5 Profile position

图6 开采至-160 m不同剖面沉降位移分布Fig.6 Settlement and displacement distribution in different sections when mined to-160 m

图7 开采至-310 m不同剖面沉降位移分布Fig.7 Settlement and displacement distribution in different sections when mined to-310 m

图7表明,在开采至-310 m时,剖面P1、P2上Z方向位移明显增大,并且位移最大区域明显向左下角移动,说明在开采深度增大过程中,矿体周边Z方向位移增大,同时越靠近开采区域的Z方向位移越大。P2剖面位移分布的变化规律与P1剖面一致。P3剖面不与深部矿体相交,可以看到在-160 m与-310 m的位移场没有明显的不同,这说明深部开采对较远水平位置位移场的影响较小。

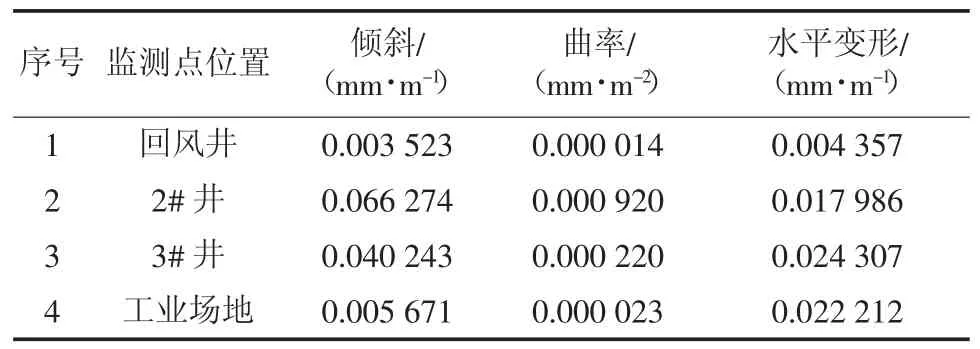

3.3 地表构筑物稳定性

在地表敏感位置设置观测点,回风井、2#井、3#井和工业场地各设置1个监测点。表3为地表监测点的倾斜、曲率及水平变形的计算结果。

表3 监测点地表变形参数表Tab.3 Surface deformation parameters of monitoring points

由表3计算结果,结合国家规范可知矿山开采至-310 m地表监测点倾斜、曲率及水平变形均小于《有色金属采矿设计规范》(GB 50771—2012)所规定的建筑物保护等级Ⅰ级的要求、《煤矿测量试行规程》一般砖石结构建筑物规定[10],说明开采至-310 m时,竖井及地表建筑物为稳定状态。

4 结论

(1)随着开采深度的增加,矿山地表各向沉降增加,地表移动带将随着采空区延伸方向扩展,地表沉降最大值点位于矿体中心地表投影点位置。

(2)由-160 m开采至-310 m时,剖面P1沉降位移值增幅减小;剖面P2所示位置塑性区有明显增加,沉降增加区域集中在图中左下角;剖面P3位置位移场没有明显变化。

(3)竖井及地表工业场所监测点的沉降均满足国家标准,说明开采至-310 m对2#、3#竖井及地表工业场地的影响仍然在可靠范围内。