上吹增压制气技改项目的运行与优化

李 君,王天峰,张 峰,冯宇飞

(河南心连心化肥有限公司二分公司,河南 新乡 453731)

河南心连心化肥有限公司二分公司(以下简称公司)一期合成氨装置气化工序采用固定床间歇制气工艺,于2015年实施了富氧制气的技改,提高了单炉发气量,实现了节能降耗。但随着富氧制气工艺改造潜力的不断挖掘,吹风阶段入炉空气中的氧含量提高至25%左右,导致气化层温度快速上涨及吹风后的上吹阶段蒸汽穿透力出现不足,气化炉炉况波动并恶化,甚至烧坏炉箅,影响气化炉的长周期运行。为此,公司决定在气化工段实施上吹增压制气技改。

1 上吹增压制气流程简介及机理分析

1.1 上吹增压制气流程简介

在现有0.5MPa过热蒸汽的管道上开口配管,直接将入炉蒸汽送至接近气化层区域,通过程序调节管道上的液压阀启闭状态控制入炉增压蒸汽的时序及量。

1.2 上吹增压制气的机理分析

对于固定床制气工艺气化层温度来说,其一直追求的目标是炉内气化层温度逼近或达到原料煤的灰熔点,以使蒸汽分解率与单炉产气量尽可能地高。为了追求这个目标,我们通过观察下灰情况,并以上/下行煤气温度、灰仓温度及粗煤气CO2含量等参数作为依据,总结出了1套可实施的气化炉操作经验,但随着富氧制气工艺的实施,入炉氧含量明显提高,吹风阶段炉内反应热量的增加使得气化层温度快速上涨,气化层温度难以控制,经常出现气化层温度超过煤灰熔点,导致炉内灰渣结疤,进而引起炉况波动。

上吹增压制气是在气化层温度即将或小幅度超过煤灰熔点的时候,直接将入炉蒸汽送至接近气化层区域,利用0.5MPa蒸汽的冲击动力,迅速穿透气化层局部正在初步形成的一定粘度的疤块,使其处于松散状态,避免形成死疤,从而稳定气化炉炉况。

2 上吹增压制气运行情况及优化调整

公司在中修期间对气化炉实施了上吹增压制气技改,气化炉随即投入了运行,投运后炉况稳定性有所改善,但运行参数如何调整才能匹配生产成了关注的重点,即系统还需进一步优化调整。

2.1 试验对比

结合气化工段以往炉况稳定性调整的经验以及上吹增压程序投运后需要调整的因素,项目小组成员通过对上吹增压制气参数调试摸索过程的探讨,借用正交试验法展开因素试验,用较少的试验次数较快地找出了富氧运行条件下炉况最稳的调整方案。

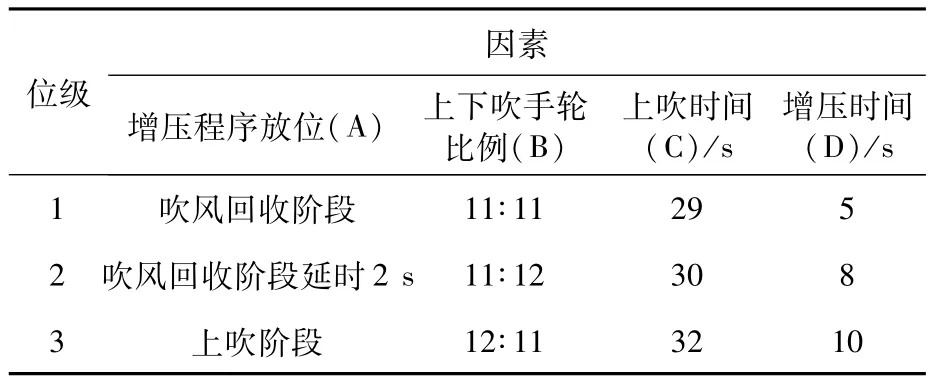

2.1.1 选位级及排因素位级表

经车间技术人员的讨论,最终确定将增压程序放置位置、上下吹手轮比例、上吹时间、增压时间作为正交试验的4个因素;因素确定后,经小组专业人员讨论,考虑每个因素分别选取3个水平进行试验,以摸索富氧运行条件下上吹增压程序如何投运及现有参数如何调整才能使炉况最佳。正交试验因素位级表见表1。

表1 炉况调优正交试验因素位级表

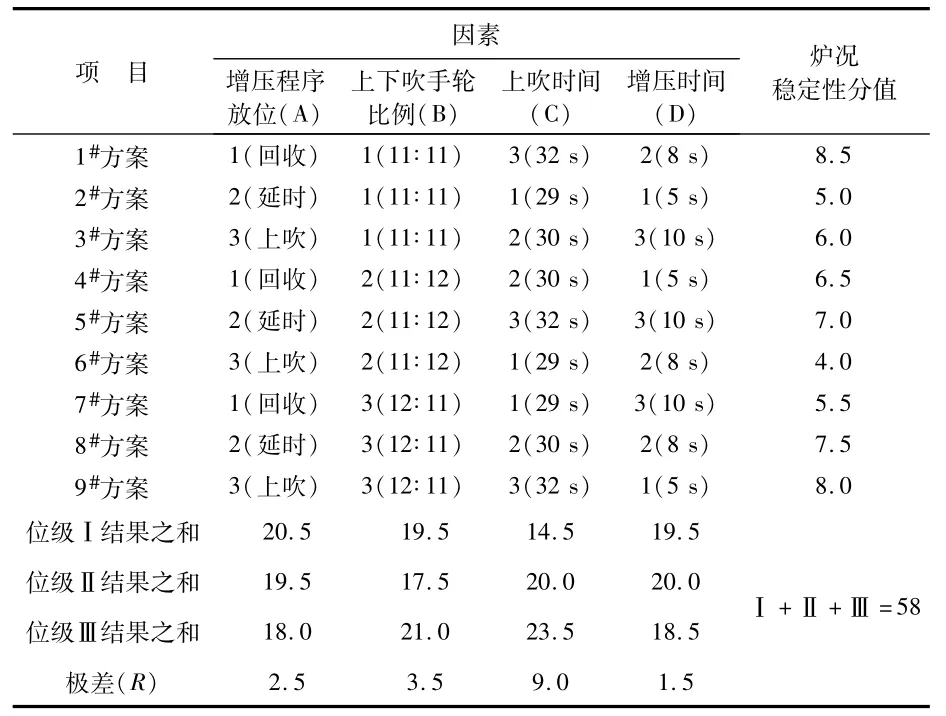

2.1.2 正交试验方案与结果

根据L9(34)正交表安排试验次数,将4因素组合进行试验,小组成员跟踪每组试验过程中炉况稳定性的变化情况,进行讨论以确定给予的稳定性分值,并将试验结果记入相应的试验方案中。正交试验方案及结果见表2。

表2 炉况调优正交试验方案及结果

2.1.3 试验结果分析

2.1.3.1 直观分析

据表2进行直观分析,1#方案最好,其炉况稳定性取得小组人员一致认可的最高分(8.5分),具体试验方案为A1B1C3D2(字母右边的数字为相应的位级水平,下同);9#方案次之,具体试验方案为A3B3C3D1,其炉况稳定性小组人员一致认可为8.0分,仅次于1#方案。

但直观分析结果一定可靠吗?还需要进一步分析,一是观察每一个因素对试验结果的影响程度,二是考察方案对应的炉况是否稳定,从中找出主要矛盾,进一步筛选最优方案进行试验。

2.1.3.2 筛选最优方案

最优方案一般就是“最优水平的组合”,所谓“最优水平的组合”就是指由全体最好水平指标组合的试验条件。从试验结果计算分析来说,炉况越稳定越好,即各因素的水平值之和越大越好,于是在每列中选取各因素水平值之和的最大值作为最优水平,由此计算分析得出较优水平组合为A1B3C3D2。

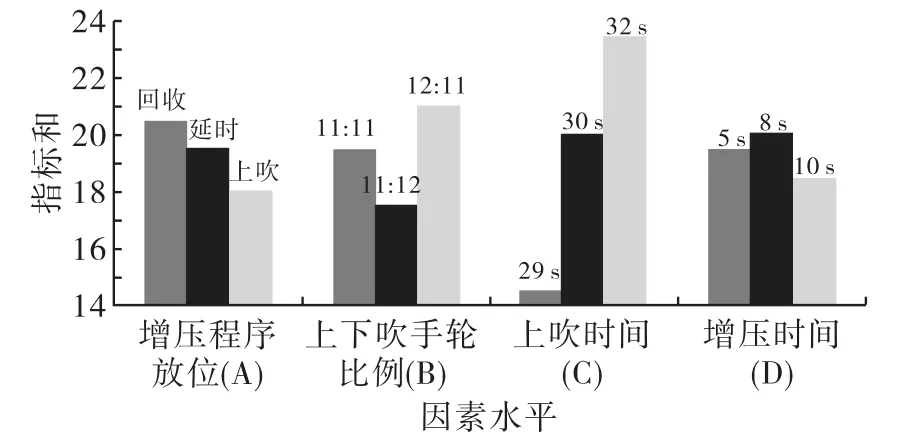

2.1.4 画趋势图

为进一步摸清因素与水平变化对炉况稳定性的影响,制作出因素水平与炉况稳定性指标和的关系图,如图1。

图1 因素水平与炉况稳定性指标和的关系图

由图1可以看出:增压程序放位越靠近上吹阶段,炉况稳定性指标越可能受到影响,但影响程度不大;上下吹手轮方向向平手轮或反手轮方向变化,炉况都可能更稳定;上吹时间若再增加,炉况可能更稳定,符合我们所说的“太平炉”思想;增压时间以8s为最高,再多或再少都会使炉况稳定性指标和减小,也就是说增压蒸汽需短时间快速入炉。以上趋势主要采用极差进行分析,可作为进一步试验的参考。

2.1.5 验证试验

由于最优方案(最优水平组合方案)与最好方案(直观分析所得最好方案)不一致,且不包含在9次试验之中,项目小组进行了验证试验。经验证,计算得到的最优方案A1B3C3D2优于直观分析所得的最好方案A1B1C3D2,因此选定A1B3C3D2为最佳方案,即在吹风回收阶段将上下吹手轮比例置于12∶11的位置,调整上吹时间为32s、蒸汽增压时间为8s。

2.2 结合试验理论分析

2.2.1 上吹时间参数与上下吹手轮比例的分析

气化炉工况调整时,火层位置的平衡主要通过调整上、下吹时间实现,再辅以上、下吹手轮阀开启幅度修正火层的上、下偏移。因此,上吹时间与上下吹手轮参数调配适宜是影响炉况稳定性的关键所在。在现有富氧运行模式下,增加上吹增压蒸汽,仅仅是利用一定压力蒸汽的冲击动力改变炉况不稳定的初步局面,绝对不可以随便减少上吹时间,以免干扰火层位置,影响炉况的稳定性。也就是说,上吹时间参数与手轮比例是富氧运行状态下需主要调整的参数,再辅以上吹增压,才可以确保气化炉的长周期、稳定运行。

2.2.2 增压程序放位的分析

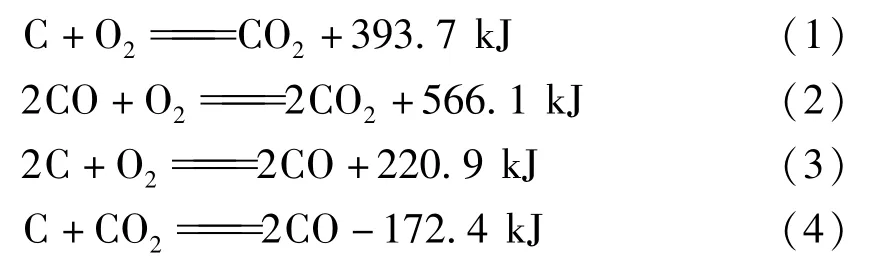

关于增压程序放位问题,在开始探讨之前,我们需先了解气化炉内炭与氧发生的如下反应:

在目前的富氧工艺条件下,我们尽量遵循“短吹风、长制气”的原则,但还是不能避免回收阶段入炉送风带来的热量有很大部分发生了如反应式(4)的反应,而该反应属于热量损失的反应。因此,增压程序放置在回收阶段,一方面可抑制入炉空气量,减少了此阶段的热损,另一方面可减少吹风阶段氧含量或煤质波动带来的炉内结焦危害。

2.2.3 增压时间的分析

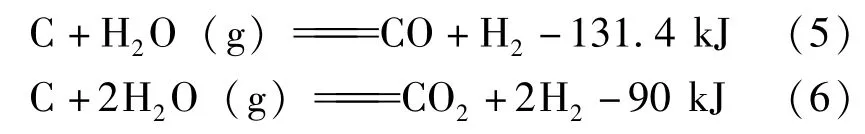

关于增压时间的问题,同样在开始探讨之前,我们需了解以水蒸气为气化剂的气化炉内发生的如下反应:

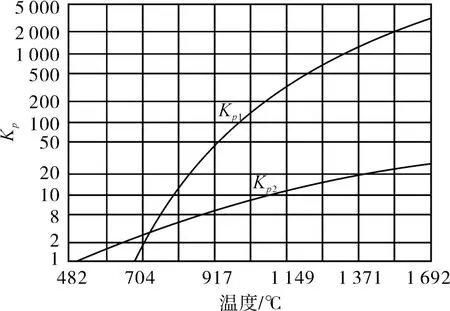

2个反应都是强吸热可逆反应。Lewis等人对炭与水蒸气反应的平衡常数与温度的关系进行了研究,结果如图2所示[图中Kp1和Kp2分别表示反应式(5)和反应式(6)的平衡常数]。

图2 炭与水蒸气反应之平衡常数与温度的关系

由图2可以看出:温度低于700℃时,反应(6)的平衡常数比反应(5)的平衡常数大,表明温度降低不利于后工段所需有效气体成分CO与H2的生成,同时温度降低会影响2个反应的反应速率,降低蒸汽分解率,增加水处理系统的负担,即过长时间增压会带走炉内吹风阶段积蓄的热量,同时长时间增压还可能导致炉内形成风洞的问题。因此,增压时间以8s为宜。

2.3 炉况波动的应对措施

虽然我们通过正交试验确定了吹风回收阶段将上下吹手轮比例置于12∶11、上吹时间32s、蒸汽增压时间8s为最佳组合参数,但炉况的稳定性受原料煤煤质、风压、后工段用气量等方面的影响,炉况一旦波动,我们就需作短期调整,那么该如何调整呢?

小组成员将因素对结果影响的程度,利用极差分析得到影响程度由大至小的顺序如下:上吹时间(C)→上下吹手轮比例(B)→增压程序放位(A)→增压时间(D)。从分析结果来看,上吹时间对炉况稳定性的影响程度最大。因此,据各因素趋势图分析及气化工段的实际操作经验,炉况一旦出现波动,我们会首先选择对单炉负荷和上吹时间予以调整。

3 项目投运前后的对比分析

上吹增压制气技改项目经过优化调整,炉况工艺调节方面较之前有了明显的改善,主要表现如下:未投用上吹增压前,在富氧制气工艺条件下,气化炉炉底温度偏低(170~190℃),而炉顶与灰仓温度显示偏高,下灰灰渣碎小;上吹增压投运后,通过总蒸汽量、上吹时间及其他工艺参数的优化调整,气化炉炉底温度逐步提高至200℃左右,灰渣也从碎小渣转变为成形渣块,气化炉呈现长周期、稳定运行的态势,而且炉况的稳定还带来蒸汽参数的可调优空间,每班蒸汽消耗总量较上吹增压技改前节约80~100t。

4 结束语

通过采用正交试验分析法,我们找到了上吹增压制气技改项目投运后运行参数的调整方案,取得了一定的成效。但由于气化反应机理非常复杂,干扰气化炉稳定运行的因素也较多,加之正交试验评价结果采用项目小组人员打分制不一定合理,因此,如何使上吹增压制气与富氧制气生产更合理地匹配,还需不断试验和摸索,以使传统固定床间歇制气工艺的潜能得到更进一步地发挥。