以废陶瓷为原料的双喷头挤出式3D打印机

康友伟,刘鑫宇,聂子杰

(武汉理工大学 机电工程学院,湖北 武汉 430070)

作为陶瓷总产量最多的国家,中国的陶瓷行业对环境的破坏日益严峻。据文献[1]所知,我国每年生产陶瓷消耗矿物原料超1.24亿吨,消耗标煤超3 440万吨。此外,全国陶瓷废弃物的每年产量大约为1 000万吨[2]。但现有的回收利用废陶瓷的工艺效益低下,限制了废陶瓷的再利用,而随着增材制造技术的发展,为陶瓷行业提供了新的方向。

对此,本文设计了一种新型的双喷头挤出式3D打印机,实现了对废弃陶瓷的再利用,节省了资源,减少了对环境的破坏,同时促进了陶瓷3D打印的发展,有助于陶瓷产业朝着高端、绿色的方向转型升级。

1 制备打印材料

溶剂型陶瓷材料挤出成型有机系统具有脱除粘结过程用时短、易于使用的优点,是最常用的挤出成型陶瓷材料的类型。本文根据典型的粘结剂体系,采用水作为溶剂,甲基纤维素作为粘结剂,甘油作为增塑剂,硼酸作为表面活性剂制备粘结剂。试验中向56 g纯水中分别加入25 g甲基纤维素、13 g甘油和6 g硼酸,用玻璃棒搅拌均匀直至形成均匀混合的溶液。分批次添加废瓷粉至上述浆料中并缓慢搅拌,每次加入10 g,调制出具有一定流动性的陶瓷膏体,并记录加入废瓷粉的次数以便计算膏体的固相含量。

在成型过程中,向注射器中倒入陶瓷膏体并挤压,使陶瓷膏体从注射器口挤出并在玻璃板上固化,干燥一段时间直至成型。对于不同固含量的陶瓷膏体,观察成型后的陶瓷外表形态,判断是否成型、有无裂纹和缺陷,切割后观察内部形态,判断是否有孔洞和间隙,得出试验结论并记录。

根据上一次的试验材料的性能,改变相应作用的试剂的用量,重复试验并做记录与比对,最后得出适合用于做挤出成型3D打印材料的配方。

2 打印机简介

2.1 三轴联动模块

竖直方向的Z轴由滚珠丝杆和两平行导杆组成,其一端与步进电机连结,另一端通过轴承与支架相连。水平前后方向的Y轴由两根平行导杆组成,固定于支架上。平行于导杆上方设置同步带传递运动,同步带由步进电机驱动。水平左右方向的X轴由两根平行导杆组成,固定于滑动模块上,滑动模块置于Y轴导杆上。平行于导杆上方设置同步带传递运动,同步带由步进电机驱动。

2.2 挤料模块

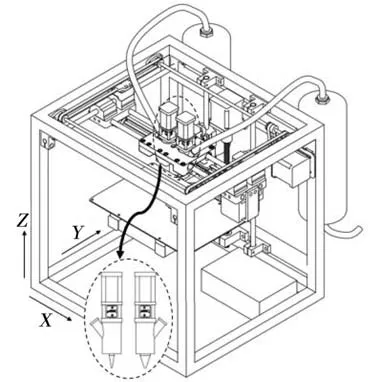

挤料模块主要由螺杆挤出头、步进电机、储料罐、空气压缩机、真空泵组成。双喷头打印机的两个喷头的区别主要体现在喷头口径大小的不同,大口径喷头对应连接盛装自制泥料的储料罐,小口径喷头对应连接盛装普通泥料的储料罐。两个喷头按固定间距△x连接在三轴联动模块的移动端上,喷头中心连线与X轴平行。该3D打印机的模型如图1所示。

图1 打印机结构

挤料模块使用时,将打印用泥料直接加入储料罐中,搅拌均匀,经过真空泵真空除泡后,通过空气压缩机和步进电机的气动、电动联合双驱动,将陶瓷泥料送入3D打印机的打印喷头并挤出。

3 打印方法简介

3.1 切片方法

将用于打印的三维模型分为内部填充及外表面成型部分,两部分的分界线由模型的形状和外表面部分的厚度决定,外表面部分的厚度由三维建模软件根据实体需要设定而成。假设喷头1为精细打印喷头,喷头2为粗糙打印喷头,为了适应新型打印机双喷头的不同精度,内外部分分别采用不同成型层厚,即外表面要求精度较高的层厚设置为h,内部填充的层厚设置为2 h。

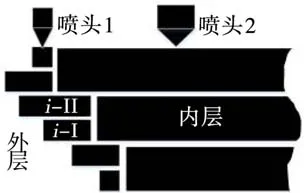

三维模型切片每一层分为内层和外层,内层填充使用精度较差的喷自制泥料的喷头进行打印,节约材料;外层使用精度较高的喷普通泥料的喷头进行打印,保证精度。以曲面形状边界为例,提升表面精细度原理如图2所示,图示为竖直方向边界位置的局部截面图。

图2 提升表面精细度原理示意图

3.2 打印方法

首先定义,如果第i层无内层填充,则第i层厚h;如果有填充,则第i层厚2h,包括厚为2h的内层以及厚均为h的i-I外层和i-Ⅱ外层,i-I和i-Ⅱ层的意义如图2所示。打印底面层,即打印的第一层,为外表面层,只有厚度为h的切片层。三轴联动模块回归初始位置,喷头1工作出料,三轴联动模块在XY平面内牵引打印喷头按切片文件的规划路径运动,直到底面层打印完毕。

打印中间层,中间层具有内部和外表面合成的切片数据。承接前一层,三轴联动模块下移h高度,喷头1工作出料,三轴联动模块牵引打印喷头打印实体外表面两层中的较低层。三轴联动模块再下移h高度,喷头安装板向X轴负方向移动△x的距离,喷头2工作出料,三轴联动模块牵引打印喷头打印实体内部。内部打印完毕后,喷头安装板向X轴正方向移动△x的距离,喷头1工作出料,三轴联动模块牵引打印喷头打印实体外表面两层中的较高层。至此,一层中间层打印完毕。其余中间层重复上述打印方法打印成型。

打印顶面层,即打印的最后一层,为外表面层,只有厚度为h的切片数据。三轴联动模块下移h高度,喷头1工作出料,三轴联动模块牵引打印喷头按切片文件的规划路径运动,直到顶面层打印完毕。至此,整个实体打印完毕。

对于打印成型所需添加的支撑结构,由喷头2工作出料,逐层堆积成型。选择小口径的喷头1对模型外表面进行打印,可以使工件外表面成型质量得以提高;选择大口径的喷头2对模型内部进行填充,可以节约大量普通陶瓷泥料的使用并能提高打印速率。

4 总结

随着陶瓷制造领域的发展创新,社会对形状复杂的陶瓷零部件的需求量越来越大,受传统制造工艺的限制,制造复杂结构的陶瓷更适合通过3D打印成型。面对发展迅猛的陶瓷3D打印技术,其对陶瓷原料的消耗随之增加。然而用于3D打印的陶瓷原料日渐减少,原料成本则会越来越高,这给本文所用的技术带来了广阔的发展空间,应用前景可观。