大位移定向井一趟多层负压射孔管柱

张永涛 张伟国 覃建宇 秦世利 贺振中 陈书豪

1. 中海石油(中国)有限公司深圳分公司;2. 中海油能源发展股份有限公司工程技术分公司

相比电缆射孔工艺,油管传输射孔技术(TCP)具有输送能力大、可实现负压、井控处理能力强、受井斜影响小等特点,已经广泛应用于海上油田开发[1]。南海东部近年来有多个油田采用大位移井开发,为了实现多层系油藏开采,同时降低射孔时对孔眼附近地层的压实作用,大多采用一趟TCP 负压射孔射开多个生产层位[2]。然而,由于大位移井井斜较大(一般最大井斜>70°),存在电缆校深仪器无法下入到位、常规RTTS 封隔器坐封困难的问题,导致射孔准确度低、难以实现负压射孔,对高效开发边际底水、薄层油气藏带来了较大挑战[3]。另外常规负压射孔技术采用单级引爆方式,夹层段使用空枪和导爆索连接,断爆机率高,无法满足海上作业要求[4]。

1 常规定向井射孔方案分析

射孔方案及管柱设计通常要考虑完井要求、井身结构、定向井轨迹、井下工具及钻机能力等因素。受井斜、井身结构的影响及井下工具作业能力的限制。常规定向井由于井斜小、轨迹相对简单,可以通过电缆仪器校正射孔深度,配合RTTS 封隔器通过留空或者灌入轻质液垫实现负压,一趟单层和多层精准负压射孔工艺较为成熟[5-9]。

1.1 常规定向井一趟单层TCP 负压射孔

目前海上常规定向井一趟单层射孔管柱包含定位接头、震击器、RD 循环阀、RTTS 封隔器、减震器及射孔枪等工具,利用电缆测量地层伽马曲线并结合套管和钻杆的定位接头进行射孔校深,通过钻杆留空和RTTS 封堵环空实现负压射孔,点火方式可采用机械点火或者液压点火。

1.2 常规定向井一趟多层TCP 负压射孔

海上常规定向井一趟多层射孔管柱自下至上主要由射孔枪(含压力延时点火头)+隔层油管+射孔枪(含压力延时点火头)+减震器+筛管接头+RTTS封隔器+多级负压开孔装置+压力激活循环阀+震击器(上击)+定位接头+钻杆+地面流动头,较单层管柱增加了多级开孔装置。环空加压后压力经多级开孔装置旁通接头、传压管进入多级开孔装置,再通过装置的传压孔进入RTTS 封隔器以下环空,通过筛管接头传至各射孔层段的射孔枪压力延时点火头,点火并延时,继续加压,多级开孔装置内部滑套剪切销钉,上行至预定位置后锁定,此时多级开孔装置传压孔关闭,生产通道打开,封隔器以下环空与管柱内部连通,形成负压,射孔后地层流体可以通过管柱到达地面。多级开孔装置必须配合封隔器、延时起爆装置使用,同时采用环空加压点火方式完成射孔作业。为降低传爆索断爆风险和作业成本,提高爆轰波传递效率,层间一般采用隔层油管代替空枪;同时为提高点火成功率,每段连续射孔枪上下各设置1 个点火头。校深方式采用电缆校深。

大位移定向井由于井斜大、位移长、轨迹相对复杂,常规电缆校深无法实施,同时RTTS 封隔器坐封时容易出现扭矩、悬重传递困难,对RTTS 成功坐封提出了较大挑战。大位移定向井对一趟多层TCP 精准负压射孔方案和射孔管柱设计提出了更高的要求。

2 大位移定向井射孔方案及管柱设计

为解决大位移定向井射孔校深和造负压难题,引入了随钻测井仪器和新型非旋转坐封封隔器,优化设计出一套可靠的、适用于大位移定向井的一趟多层TCP 精准负压射孔方案。该方案通过随钻测井仪器测量地层伽马和套管上放射性标记校正射孔深度,通过非旋转坐封封隔器和管柱内灌入轻质液垫实现负压射孔,点火方式采用管柱内加压点火。

2.1 关键工具

ChampV 封隔器是一种新型非旋转坐封封隔器,其坐封机构设计有3 个位置,分别为下入位置、坐封位置、起钻位置。ChampV 封隔器自带限位活塞锁定销钉,下钻时确保坐封机构处于锁定状态,即下入位置,可防止提前坐封。管柱到位后可通过环空加压打破破裂盘,激活坐封机构,通过上提下放管柱调整坐封机构的位置到坐封位置即可实现坐封。射孔后,上提管柱使坐封机构处于起钻位置,可利用ChampV 封隔器自带循环阀实现循环压井作业。

IMPulse 是应用于钻井作业中的随钻测井仪器,可实时测量伽马和电阻率并实时传输至地面。笔者选用合适规格的IMPulse 代替电缆校深仪器,可通过循环测量地层伽马及套管同位素标记来校正射孔深度。为防止循环时流体冲刷损坏封隔器胶皮,选用低排量版本IMPulse;同时为保证足够测量精度,管柱向上运动速度需匀速且控制在20~40 m/h,循环排量需要保持平稳。为保证循环通路,在封隔器下部设计1 根旁通循环接头,校正深度后,管柱内替入轻质液垫,坐封封隔器截断旁通循环接头与上部环空通路,避免U 形管效应将轻质液垫替出。

2.2 射孔管柱组合设计

为提高校深效率和准确度,人工井底需满足随钻测井工具测量1 个完整的射孔段数据,需合理设计射孔管柱零长(即随钻测井传感器到第一发弹长度)和同位素标记位置。根据经验得到各个参数的关系为

式中,H 为游车最大允许提升高度,m;Db为最上部射孔段底深,m;Dr为同位素标记深度,m;Dt为最上部射孔段顶深,m;L 为零长,m。

为提高作业效率、减少作业时间,设计一趟管柱射开全部层位。为降低传爆索断爆风险和作业成本,提高爆轰波传递效率,层间使用隔层油管代替空枪。笔者选用优质扣油管配合扭矩监控设备以保证隔层油管连接质量,降低长度误差。综合上述,优化设计出一套适合大位移定向井精准负压射孔的管柱组合,自下至上主要由射孔枪(含液压延时点火头)+隔层油管+射孔枪(含液压延时点火头)+减震器+旁通循环短节+非旋转坐封封隔器+震击器+随钻测井工具(LWD)+流动头。

2.3 负压值的选取

负压值是负压射孔设计中的关键,负压值不能超过某个值以免造成地层出砂、垮塌、套管挤毁或封隔器失效和其他方面的问题[10]。由于IMPluse需通过循环完井液来完成射孔深度校正,管柱内替入轻质液垫是造负压最简易的方式,一般选择容易获取、闪点和燃点高的油基钻井液基油。但是该方法负压值受限,笼统计算有以下关系

式中,pmax为最大负压值,MPa;a 为地层压力当量密度,g/cm3;ρ 为液垫密度,g/cm3;g 为重力加速度,9.81 N/kg;h 为储层垂深,m。

3 应用案例

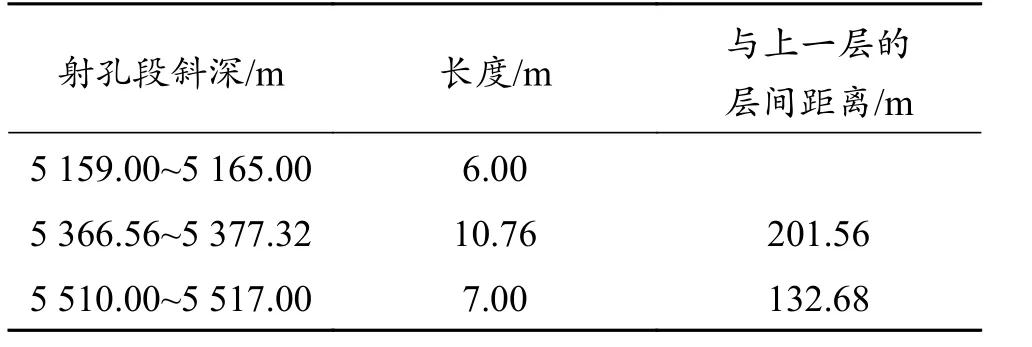

南海东部X 油田A1 井为一口大位移定向井,完钻井深5 912 m,1 153~5 258 m 井斜均大于70°,最大井斜75.43°,水平位移4 887 m,Ø177.8 mm尾管射孔完井,共计射开3 个层位(表1)。

该井Ø177.8 mm 尾管柱同位素深度5 139.84 m,射孔管柱零长33.43 m,最上射孔段顶部深度5 159 m,最上射孔段底部深度5 165 m,人工井底深度5 815 m(实现油藏探构造需要)。

表 1 X-A1 井射孔数据Table 1 Perforation data of Well X-A1

为更好地保护储层,降低射孔碎屑污染,设计采用负压射孔工艺。计算本井能实现的最大负压值为4 MPa,综合考虑同层位负压射孔经验,防止负压射孔出砂导致砂卡管柱,同时节约基油用量以降低作业成本,本井选择较为保守负压值为1.5 MPa。

3.1 现场施工步骤

现场施工主要施工步骤:Ø244.5 mm 套管及Ø177.8 mm 尾管刮管洗井作业,模拟测量射孔段伽马数据;下射孔管柱,复测地层伽马数据校深,按设计负压值钻杆内替入白油液垫,坐封非旋转封隔器,射孔作业,压井起射孔管柱;Ø244.5 mm 套管及Ø177.8 mm 尾管再次刮管洗井作业;下分层防砂管柱;下生产管柱。

A1 井射孔管柱由上至下依次为:井口流动头+Ø139.7 mm 钻杆×4 890 m+变扣+Ø101.6 mm 钻杆×231 m+IMPulse(随钻测井工具)+震击器+安全接头+ChampV 封隔器+旁通循环接头+纵向减震器+Ø114.3 mm 射孔枪(上下各设计1 个液压延时起爆装置)+Ø88.9 mm 油管+Ø114.3 mm 射孔枪(上下各安装1 个液压延时起爆装置)。

3.2 现场作业效果

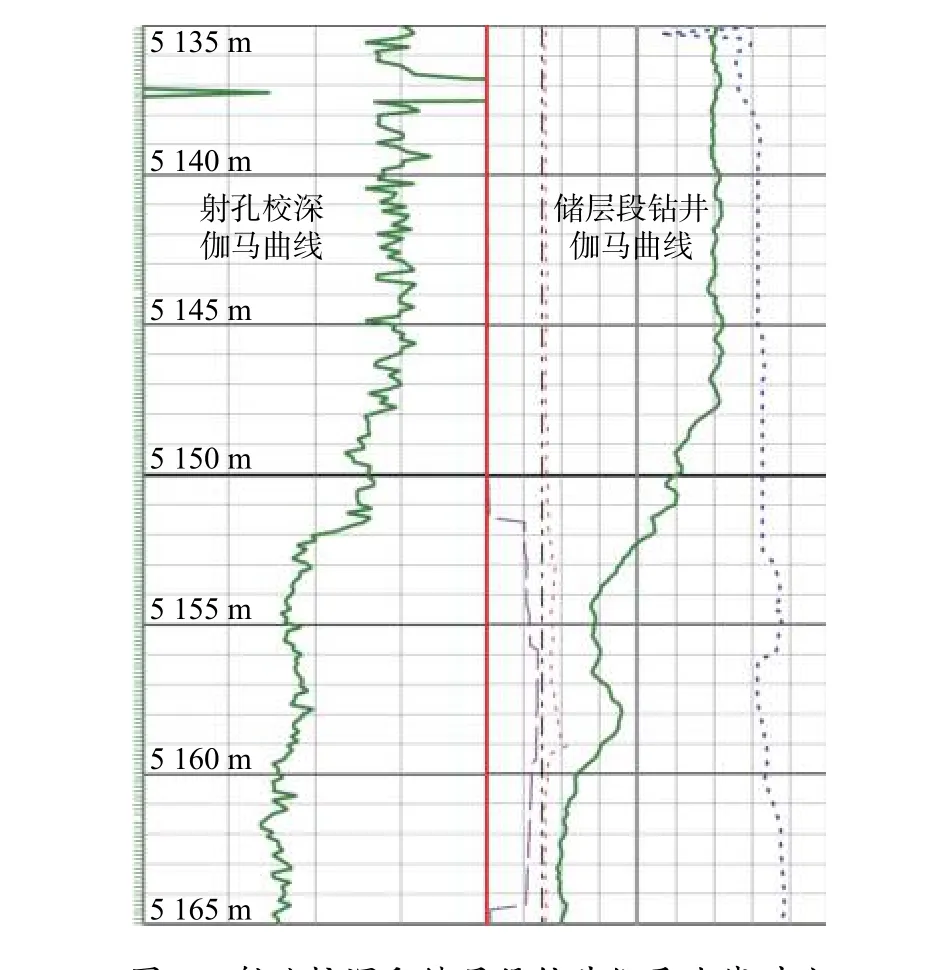

大位移定向井一趟多层负压射孔管柱已成功应用3 井次,均取得较好效果。其中X-A1 井成功实施了一趟TCP 射孔管柱负压射开3 个生产层位,循环压井时有大量原油返出说明负压效果明显。经分析对比射孔管柱测量地层伽马曲线和储层段钻进时测量的地层伽马曲线(图1),两条曲线吻合度高,说明随钻测井仪器能精确控制射孔误差,满足大位移定向井薄层底水油藏精确射孔作业的需要。投产后该井初期产液量达400 m3/d,含水<10%,优于预期效果。

4 认识及结论

图 1 射孔校深和储层段钻井伽马曲线对比Fig. 1 Gamma curve comparision between the perforation depth correction and the reservoir drilling

(1)通过对比分析常规定向井射孔管柱,引入非旋转坐封封隔器和随钻测井工具,优化设计了一套适合大位移定向井的TCP 负压射孔管柱。

(2)现场试验证明,优化设计的TCP 射孔管柱能有效解决常规电缆校深仪器无法下放到位、常规RTTS 封隔器坐封困难的问题,表明了该方案的可行性和有效性,对类似的大位移定向井负压射孔完井的实施提供了一定的借鉴价值。