一种空间用减速器润滑脂选型及热循环实验分析

段文浩,陈 峰

(西安微电机研究所 西安710077)

0 引 言

减速器通过润滑剂在接触齿轮表面形成一层油膜将金属的表面分隔开来防止直接接触产生的摩擦,能够避免因接触强度不足产生的齿面胶合及点蚀失效,同时能提高齿轮的传动效率,对齿轮的工作齿面降温,防止齿面生锈及降低工作噪声,对于改善减速器性能,提高减速器寿命具有重要意义。空间用减速器由于其工作条件的特殊性,需要考虑失重、真空、高低温交变等多重因素的影响,润滑方式以及润滑剂的选取更为严苛。本文根据一种空间用减速器的技术指标以及工作环境选取了适当的润滑方式并进行了热循环实验,对润滑的技术指标进行验证。

减速器技术指标:输出扭矩0.862 Nm,额定输出转速n=(560±5) r/min;减速器工作环境为失重环境,工作温度:(-15~+70)℃;工作时间为间歇工作制,每天工作半小时,共工作15年。

减速器齿轮参数如下:

该减速器为单级渐开线定轴圆柱齿轮减速结构,减速器输入轴为减速器配套电机的输出轴,材料为2Cr13,调质HRC28-32,表面复合氮化氧化处理HV>800;减速器输出轴材料为40Cr,调质HRC33-38,表面复合氮化氧化处理HV>700。

传动比分配i1=5;齿数模数分配:m=0.5 mm,Z1=17,Z2=85;啮合齿宽b=5 mm

由于润滑脂润滑具有使用寿命长,使用温度范围宽,承载能力强等优点,结合减速器的参数及工作条件选择润滑脂对减速器进行润滑。

1 润滑脂的选型

润滑脂由根据稠化剂的不同分为钙基,钠基,锂基润滑脂等,分别适用于不同的工况。选择润滑脂时主要考虑以下几种因素:

(1)工作温度:工作温度直接影响润滑脂的使用寿命和润滑性能,根据以往的实验验证,温度上升10到15摄氏度,润滑脂的寿命下降50%,机器工作温度高的时候应选用工作锥入度小,滴点较高,耐高温的润滑脂。

(2)载荷:润滑脂润滑主要依靠在金属表面产生的润滑油膜,载荷越大越难形成润滑油膜,载荷较大时需选用极压润滑脂。

(3)速度较高时应选用高速润滑脂否则将会丧失润滑性。

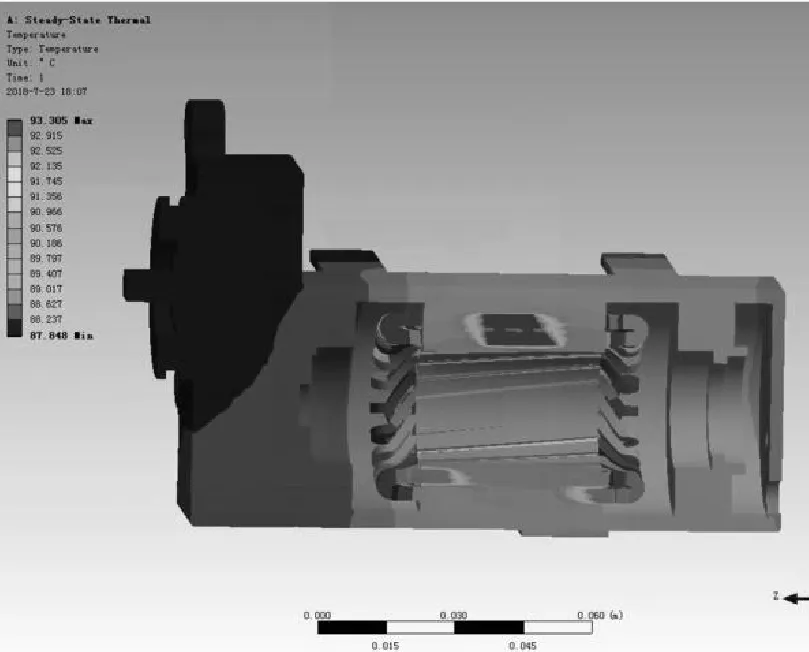

根据减速器的工作环境温度以及热循环实验鉴定级的要求确定减速器工作时最高的环境温度为70 ℃。通过ANSYS软件对实际工作环境下对减速器及其配套的无刷直流电机整体温升进行仿真。

根据仿真分析结果,电机内部最高温度为93.3 ℃,最高温度出现在电机内部的绕组处,如图1所示。与电机相连接的减速器最高温度为77.2 ℃,最高温度出现在两齿面相啮合处。

图1 电机最大温升仿真

图2 减速器最大温升仿真

根据该减速器实际的工况选用了中石化北京分公司研制的HT-06Z及中国石化润滑油有限公司合成油脂研究院生产的特221润滑脂两种进行测试。表1给出了两种润滑脂的主要技术参数:

特221是一种以硅油为基础油的皂基润滑脂,具有良好的抗水性,适宜在潮湿环境下部件的润滑,同时也具有良好的高低温性能,能够保证润滑部件在宽温度范围内得到正常的润滑,可被用于航空设备中作润滑剂。

HT-06Z润滑脂的基础油是一种直链型全氟化聚醚,挥发性极低,耐挥发,抗氧化,可以在较宽的温度范围内正常工作,具有较高的承载能力,基础油粘度较高适合低速重载的情况,主要设计用于真空环境的润滑,价格较昂贵。

对于这两种润滑脂的实际使用情况还需要通过热循环实验进行验证。

2 试验验证

2.1 试验方法

本次试验采用驱动电机与减速器的输入端连接,负载电机通过联轴节与减速器的输出端连接,将整个装置放置于试验环境中通过观察记录与驱动电机相连接的电流表读数来评测该减速器的指标,具体连接如图3所示,热循环实验要求如表2所示。

图3 减速器热循环实验连接图

分析项目特221HT-06Z试验方法性能指标试验方法性能指标外观目测浅褐色均匀油膏目测白色均匀油膏滴点/℃GB/T 3498>250GB/T 3498207压力分油/(200±2 g),%GB/T 3922.89GB/T 3922.141/4锥入度,0.1 mmGB/T 26971GB/T 26975烧结负荷/(1500 r/min),NGB/T 31421960SH/T 02026076蒸发度(200 ℃,24 th),%SH/T 03370.52(150 ℃,1 h),%SH/T 03370.40(200 ℃,24 h),%适用温度范围-60 ℃至150 ℃-80 ℃至204 ℃

表2 热循环试验要求

鉴定级试验按如下要求进行:

(1)试验容器内应充以干燥空气或氮气,以防止常压下冷凝水的影响;

(2)一次温度循环的顺序如图4所示:

①在室温下机组通电工作,测试并记录机组工作电流;

②组件不断电,升温至试验最高温度并稳定,组件断电;

③待产品温度稳定至少1 h,热启动三次测试并记录机组工作电流;

④在最高温端停留规定时间;

⑤降温至试验最低温度并稳定,组件断电;

⑥待产品温度稳定至少1 h,冷启动三次测试并记录机组工作电流;

⑦在最低温度端停留规定时间;

⑧升温至室温,然后进行下一个循环。最后一个循环结束试验。

2.2 实验数据

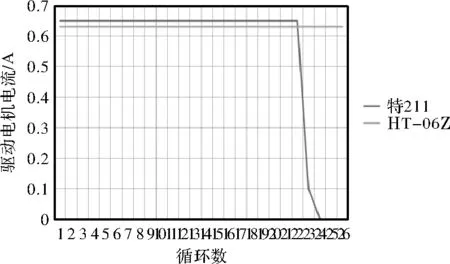

按照热循环实验的要求对对两组减速器分别添加足量的润滑脂进行试验,试验数据如图5所示:

图4 热循环实验顺序

图5 热循环实验数据

3 实验分析

3.1 减速器拆解

根据实验数据,采用HT-06Z润滑脂的减速器在润循环试验中驱动电机电流正常且大致稳定在0.63 A左右,完成了完整的25个循环,可以认为HT-06Z润滑脂可以满足该型号减速器的使用要求。采用特221润滑脂的减速器初期电流较为稳定,数值在0.65 A左右,但是在第二十三个循环的高温保持阶段发现电流急剧减小现象,通过建立故障树排查以及最后的减速器的拆解验证,驱动电机的电流减小是因为减速器的小齿轮磨损导致大小齿轮之间的传动失效,驱动电机空载所导致的,如图6所示为所拆解的故障减速器。

图6 拆解的故障减速器

3.2 润滑脂分析及验证

在初期摩擦,润滑脂被均匀的涂抹在两个相对的摩擦表面,形成流体动力润滑,两个摩擦面之间存在一层能够承载载荷的油膜。随着工作环境温度以及两个相对摩擦面之间的运动导致的的温度升高,润滑脂的粘度会下降,流动性增加,两个摩擦面之间的油膜厚度也会随之变薄,随着接触区温度场趋于平衡,油膜的厚度会在一定时间内达到一个平衡,保证一定的厚度,起到润滑的作用,这段时间的长短直接关系着两个摩擦面接触疲劳的寿命。因此润滑脂在不同温度下的运动粘度大小关系其润滑性能[2-3]。

首先对两种润滑脂在不同温度下的运动粘度按照GB/T 265实验测定,结果如表3所示,通过实验数据发现,特221润滑脂在不同温度下运动粘度均小于HT-06Z润滑脂,且在一定条件下相差超过2倍以上。高温下运动粘度过低会导致润滑脂的基础油更易从结构骨架析出,分子运动加快,伴随着高温的蒸发作用,导致润滑脂的润滑性能降低。高温下运动粘度的降低一定程度上影响着减速器的使用寿命,导致使用特221润滑脂的减速器热循环实验失败。

经过润滑的两个相对运动金属表面完全被润滑油膜隔开,没有金属的直接接触,随着载荷的增加,金属表面之间的油膜厚度逐渐减薄,当载荷增加到一定程度时,连续油膜被金属的顶峰破坏,局部金属表面直接接触,导致润滑失效[1]。润滑脂的极压性是指在承受较重负荷时油膜不被破坏的能力,对于润滑脂的极压及磨损性能的实验按照GB/T 12583采用四球实验机进行试验。在设定的温度、转速、载荷、运行时间的情况下,承重钢球表面因摩擦导致磨损斑痕直径的大小即磨径来评判润滑脂的承载能力。

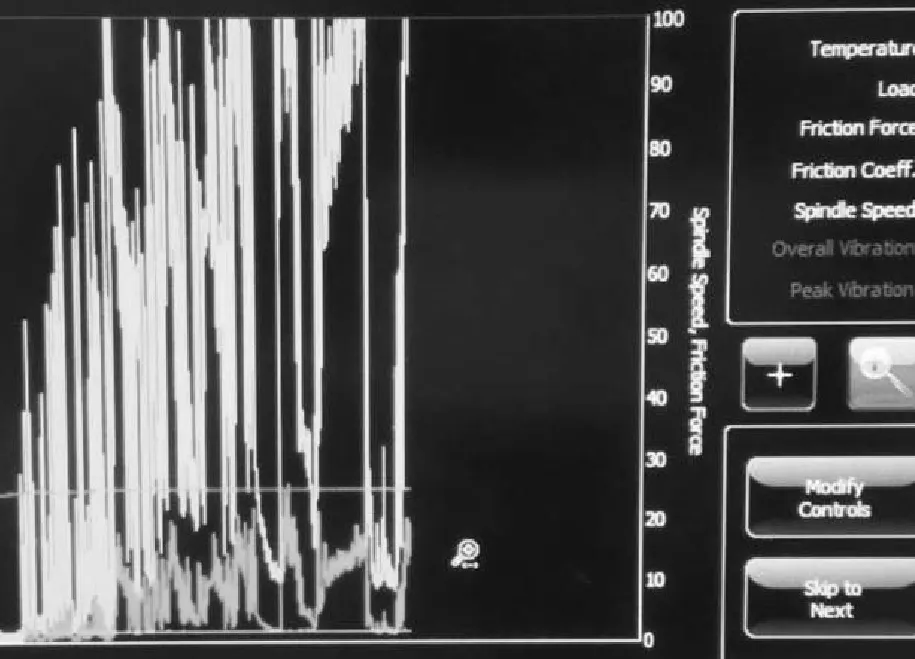

表3 两种润滑脂运动粘度及极压性能实验数据

润滑脂强度极限是温度的函数,温度越高,润滑脂的强度极限越小。通过四球实验,特221润滑脂最大无卡咬负荷对应的钢球磨径为1.01 mm。表3试验结果显示,100 ℃、负载为59 N时,对应的钢球磨径为1.366 mm,已经大于最大无卡咬负荷对应的钢球磨径,说明油膜已经被破坏。图7为100 ℃、负载59 N时的四球试验机监测图形,在运行一段时间后,钢球之间的摩擦系数明显增大(μ=0.3),已为金属干摩擦系数,说明润滑已经失效。通过对比试验,HT-06Z相同实验条件下,磨痕直径远小于特221润滑脂的磨痕直径,且在高低温下变化不明显,说明HT-06Z润滑脂的极压性能因温度的变化不明显且极压性能强于特221润滑脂。

图7 100 ℃、负载为59 N时四球试验机监测图形

润滑脂性能随温度的变化与热循环试验结果相吻合。润滑脂具有一定的粘附性,可以使润滑剂粘附在齿面上,润滑脂的粘附性与运动粘度相关,随着温度的升高,运动粘度下降,从而导致粘附性降低。随着减速器的转动,齿面的润滑脂因离心力的作用被甩掉,同时高温加速了化学吸附膜的蒸发,在润滑脂无补偿的情况下,润滑就会逐渐失效。同时由于该齿轮载荷较大属于重载模式,随着减速器的工作,两齿轮啮合处温度升高,润滑油膜变薄,两齿面金属直接接触,摩擦系数变大,加速了齿面的磨损导致齿轮寿命降低无法完成热循环实验。

以上得出了特221润滑脂不适合用于该型号减速器,同时对于空间用减速器应尽量选用高温性能好,挥发性低,极压性能优良的真空氟脂作为润滑剂。

4 结 语

润滑脂的性能直接关系到减速器的性能,本文通过对添加两种润滑脂的减速器进行试验并分析,得出HT-06Z润滑脂润滑脂因其高低温下较高的运动粘度、良好的润滑性、较高的抗磨损性能,适用于空间用减速器。