模拟工况下电动汽车驱动系统控制方法研究

王鹏博,卢秀和,初 明

(长春工业大学,长春 130012)

0 引 言

电动汽车以其自身环保节能的优势逐渐取代传统汽车,走进了人们的视野。永磁同步电机的体积小;性能强;结构简单,非常适用于电动汽车,但其驱动电机的控制问题还丞待解决。文献[1]基于DSP采用模糊PID的控制方法改善了电机调速超调量大,响应慢的问题;文献[2]采用模糊自适应的控制方法提高了系统的响应速度以及抗干扰能力,并验证了该控制系统的鲁棒性高;文献[3]设计了一种模糊PID控制系统,建立了模糊规则,取得了很好的控制效果;文献[4]搭建了一种电动汽车用永磁同步电机模糊PID控制系统,解决了电动汽车驱动电机转矩脉动大,转速控制精度低的问题;文献[5]设计了一种转速模糊PID控制系统和基于T-S模糊系统的鲁棒H∞控制器,提高了驱动电机的稳定性;文献[6]设计了一种电动汽车用双模糊PID控制系统,解决了传统PID控制系统转速响应慢,系统抗干扰能力差的问题。文献[8]建立了永磁同步电机模糊PID控制系统,有效的提高了驱动系统的鲁棒性;文献[12]提出了一种基于模糊控制的永磁同步电机控制方法,有效的解决了驱动电机调速过程中超调量大,转速调节精度低等问题。

本文提出了一种模拟工况下电动汽车驱动系统控制方法,利用电机性能试验台架模拟电动汽车的减速工况,建立了模糊PI控制系统。通过仿真验证了在减速工况的研究背景下,该系统能有效的降低驱动电机的转矩脉动,提高电动汽车制动性能,减小转速超调量。

1 电动汽车工况的分析与模拟方法

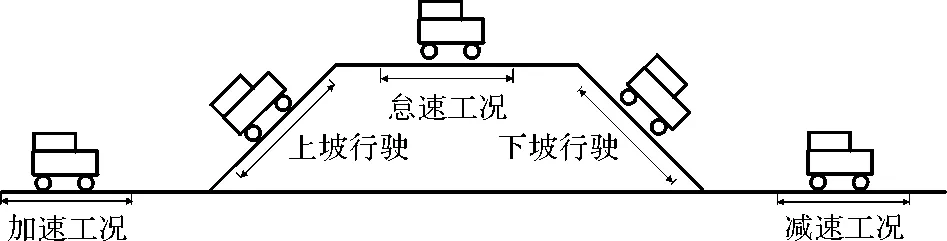

汽车在道路上的行驶工况复杂多变,其中最为典型的汽车工况为:加速行驶、怠速行驶、上坡行驶、下坡行驶以及减速工况,在加速工况与上坡行驶时,电动汽车的转速增大,电磁转矩正向增大;怠速工况下,电动汽车匀速行驶,转速与转矩保持稳定;在下坡行驶与减速工况时,电机转速减小,电磁转矩反向增大,如图1所示,本文重点以电动汽车的减速工况下的控制方法及性能展开分析。

图1 电动汽车行驶工况图

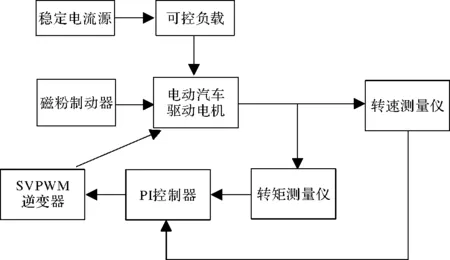

为了准确的模拟电动汽车的减速工况,在实验室搭建了电机性能试验台架。该试验台架包括永磁同步电机模块、转速测量仪、转矩测量仪、稳定电流源、可控负载以及磁粉制动器。实验中通过稳定电流源对驱动电机施加可控负载模拟减速工况,从而改变电机的转速与转矩,通过转速、转矩测量仪实时收集转速与转矩的变化,并输入PI控制器,再经SVPWM输出PWM信号控制驱动电机,如图2所示。

图2 电机性能试验台架结构图

由于驱动电机的转速与转矩决定着电动汽车的行驶工况以及行驶性能指标,基于驱动电机的转速以及转矩变化,利用电机性能试验台架模拟了电动汽车的工况。具体转速-转矩-工况如图3所示:

图3 不同工况下转速、转矩曲线图

2 基于模糊PI的系统构建

2.1 PMSM的数学模型分析

电动汽车在减速工况下,电机的转矩与转速的关系是准确模拟减速工况的关键,因此对永磁同步电机的数学模型进行了分析,得到转速与转矩等参数的关系。在分析过程中,忽略铁心饱和现象;忽略电机绕组漏感;转子绕组无阻尼;不计涡流和磁滞损耗;忽略磁场的高次谐波;定子绕组的电流在气隙中只产生正弦分布的磁势。利用变换矩阵将ABC坐标系中三相静止定子绕组的电流变量变换到dq转子坐标系中两相旋转绕组中的电流变量:

(1)

得到永磁同步电机在d-q坐标系的数学模型。

(1)电压方程:

(2)

式中,Ud,Uq分别为d,q轴的定子电压,id,iq分别为d,q轴的电流分量;ω为转子旋转电角速度;Ψd,Ψq为d,q轴的定子磁链;p为微分算子。

(2)磁链方程:

ψd=Ldid+ψf

ψq=Lqiq

(3)

式中,Ld,Lq为d,q轴的等效电枢电感;Ψf为永磁体产生的磁链。

(3)电磁转矩方程:

Tem=1.5np(ψdiq-ψqid)=1.5np(ψfiq+(Ld-Lq)idiq)

(4)

(4)运动平衡方程:

(5)

式中,Tem为电机的电磁转矩;np为磁极对数;J为转动惯量;T1为负载转矩。

2.2 减速工况模糊PI控制器的设计

减速工况模糊PI控制器采用模糊PI控制方法,利用对电机施加可控负载的方法模拟减速工况。在减速工况下驱动电机转速降低,转速测量仪将该转速输入到工况识别系统,识别该转速和转矩是否为制动工况,再将该工况下的转速n与给定转速n*进行比较,由此得到转速偏差e与转速偏差变化ec作为模糊控制器系统的输入,利用模糊控制器调整PI控制的参数实时调节电动汽车驱动电机的转速,达到控制驱动电机转速的目的。该方法较传统PID控制方法的控制精度更高、转速响应快,其结构图如图4所示。

图4 减速工况模糊PI控制器结构图

2.3 模糊控制规则的制定

模糊规则决定着模糊控制的性能,具体规则主要根据误差e的大小来确定的。当误差e较大时,为了使系统有良好的跟踪能力,通常忽略e的变化趋势,Kp、Ki取最大值。误差e大小适当时,为了避免过大的超调,Kp、Ki应取适当值。当误差e较小时,只需保证系统的稳定性,故Kp较大值,Ki去较小值。

根据转速偏差e大小,定义e和ec模糊子集为{NB,NM,NS,ZO,PS,PM,PB},并将模糊子集映射到论域[-6,6]上。从模糊控制器输出的Kp、Ki作为PID控制器的修正输入量重新参与系统的控制,定义其模糊子集为{NB,NM,NS,ZO,PS,PM,PB},将其论域映射到[-6,6]上,模糊规则表如表1~表2所示。

表1 Kp模糊控制规则表

表2 Ki模糊控制规则表

2.4 减速工况模糊PI控制系统的结构

为了能够高精度的控制电动汽车的驱动电机,建立了制动工况模糊PI控制系统结构,其结构由实验台架可控负载、工况识别系统、PMSM永磁同步电机模块、转速测量仪、转矩测量仪、SVPWM模块、Park逆变换模块、Clarke逆变换模块、三相全桥式逆变器模块、电流PI控制器、转速 PI 控制器等组成。在控制结构中,可控负载用于改变电机转速和转矩来模拟制动工况。采用工况识别系统根据检测到的转速与转矩,判定当前工况是否为制动工况。转速、转矩测量仪用于检测驱动电机的转速、转矩变化,具体结构如图5所示。

图5 减速工况模糊PI控制系统结构图

3 减速工况模糊PI控制系统的仿真与对比

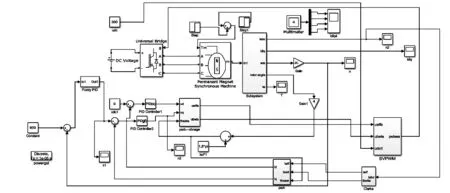

为了验证本文所提出的模拟工况下电动汽车驱动系统模糊PI控制方法,在Matlab/Simulink中搭建了常规永磁同步电机PID控制系统、模糊PI控制系统进行仿真对比,系统仿真结构图如图6、图7所示。

图6 常规PID控制系统结构图

图7 模糊PI控制系统结构图

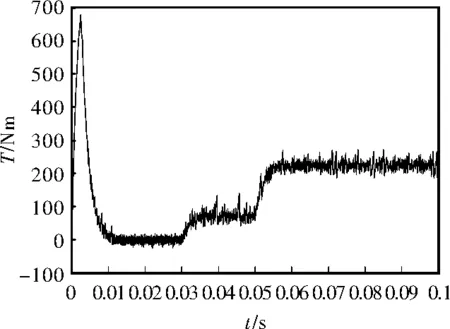

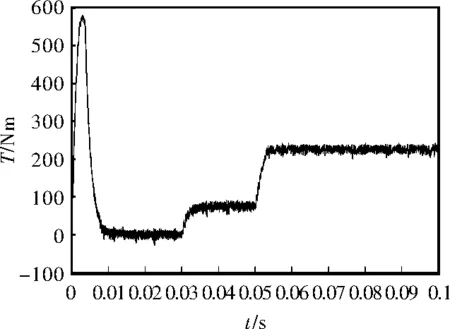

设置永磁同步驱动电机的额定参数为:电机电阻R=2.875 Ω,交直轴定子电感均为0.0085 H,电机转动惯量J=0.0008 kg·m2,电机极对数Pn=4。仿真时间设为0.1 s,系统启动负载转矩为0 Nm。当系统启动到0.03 s时,增加负载转矩到75 Nm,当系统启动到0.05 s时,增加负载转矩到150 Nm。仿真结果如图8~图11所示。

图8 传统PID控制系统转速响应曲线

图9 模糊PID控制系统转速响应曲线

图10 传统PID控制系统转矩响应曲线

图11 模糊PID控制系统转矩响应曲线

由图8、图9的仿真结果可知:模糊PI控制系统可在0.008 s内使电机达到给定转速,超调量σ=0.4%,而传统PID控制系统在加速后0.02s达到给定转速,超调量σ=4.2%;突加负载转矩使其减速时,模糊PI控制系统在0.003 s内完成减速且无抖动,而传统PID控制方法则在0.014 s完成减速且抖动剧烈。由图12、图13的仿真结果可知:模糊PI控制系统相比于传统PID控制系统转矩脉动小、控制精度高;突加负载转矩减速时,模糊PI控制系统能够在0.025 s内恢复平稳,较传统PID控制系统的转矩恢复时间短、抗干扰能力强。

4 结 语

本文在模拟工况下对电动汽车驱动系统控制方法进行了研究并建立了模糊PI控制系统,解决了常规PID控制系统存在的驱动电机转矩脉动大、制动性能差、抗干扰能力弱、转速响应慢等问题。使用Matlab/Simulink对常规PID控制系统与模糊PI控制系统进行了仿真对比,实验结果表明,该控制方法可以使电动汽车快速响应减速工况,减小了驱动电机的转矩脉动,有效提高了控制系统的抗干扰能力。