基于FloXpress的隔膜泵背压阀设计计算

王小磊

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

0 引言

在三缸单作用往复式活塞隔膜泵超压保护系统中通常设有背压阀和卸荷阀两种主要阀件,背压阀是指开启压力大于隔膜泵额定设计压力10%~20%的阀,背压阀通常选用或设计为单向阀型式,卸荷阀采用液压溢流阀或管道安全阀结构。背压阀有球型阀和锥型阀结构,球型阀多应用于低压工况隔膜泵,锥形阀多应用于大流量或高压工况隔膜泵。在隔膜泵超压保护系统中背压阀的使用过程分为单独应用和叠加应用两种情况。背压阀中流动介质通常为液压油。在隔膜泵流量由几十立增大到近千立每小时的发展过程驱动下,各背压阀的配型也应随泵流量、结构的增大,能保证液力端推进液在隔膜泵超压时完成压力释放。SolidWorks FloXpress是一个流体力学应用程序,可计算流体是如何穿过零件或装配体模型的。根据算出的速度场,可以找到设计中有问题的区域,以及在制造零件之前对零件进行改进。SolidWorks FloXpress做为第一关定性流量分析工具,可初步确定阀在SolidWorks 模型中的流体流动状况。

1 隔膜泵背压阀工作原理

1.油箱 2.补油泵 3.蓄能器 4.压力表 5.压力传感器 6.背压阀 7.卸荷阀图1 背压阀工作原理图

2 流体分析与计算

结合背压阀的实际使用情况,以下通过8 MPa、9 MPa、9.5 MPa、10 MPa、12 MPa、16 MPa、20 MPa七种隔膜泵常用压力等级对背压阀来进行FloXpress计算分析。已知计算条件如表1所示。

表1 已知计算条件

在计算过程中,将阀开启工况按照阀行程分为1/2阀行程开启和全行程开启两种模式进行比较分析。

2.1 背压阀为1/2阀行程开启

根据FloXpress计算方法要求,其步骤为:(1)使用盖子闭合所有型腔开口;(2)检查几何体;(3)选择流体;(4)设定闭合单一内部型腔的模型边界;(5)求解模型。设定结果解决方案和分析模型;(6)查看结果。查看分析结果和生成报告。

按照以上原则,首先对进、出口端进行封堵处理;第二,给定最小过流通径;第三,选择计算流体为液体(水);第四,给定入口处流量条件;第五,给定出口端流量条件;第六,开始计算。

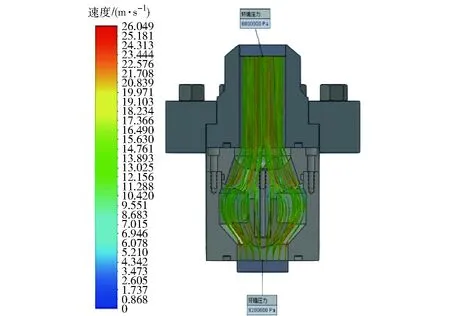

不同压力等级下(在此以8 MPa隔膜泵排出压力为例),当背压阀为1/2阀行程开启时FloXpress运行结果流速趋势如图2所示。

图2 背压阀为1/2阀行程开启流速趋势

从图2中可以看出,当背压阀为1/2阀行程开启时,阀隙流速最大,因此作用于阀芯上的力也相对较大[2]。

2.2 全开状态

当阀处于全行程开启状态时,按照1/2阀行程开启时的相同方法对全开状态进行计算,计算结果如图3阀全行程开启流速趋势计算结果所示,可以得出其流速在过流通道内相对均匀。

图3 阀全行程开启流速趋势

将以上两次计算结果合并图示,如图4背压阀开启流速比较图所示。

图4 背压阀开启计算流速比较图

从图4可知,无论背压阀为1/2阀行程开启还是全行程开启,随着压力增大,最大流速呈线性关系上升;各压力等级下,背压阀全行程开启时的最大流速v2低于1/2阀行程开启时的最大流速v1,根据最大流速发生位置,可以确定背压阀的最大受力点,进而可对阀芯乃至整个阀进行有限元强度分析。

3 强度分析计算

强度分析按照20 MPa额定压力分两种工况计算,工况1以隔膜泵未发生超压,即背压阀未开启,背压阀阀芯以下部分为隔膜泵的额定压力,阀芯以上部分承受22 MPa压力为例;工况2是隔膜泵发生超压即背压阀开启,背压阀内部的所有构成零件均承受24 MPa压力。

DN50背压阀采用装配体结构进行强度分析,以阀体、阀芯、阀盖组成的装配体为研究对象,由于模型对称采用1/2模型进行分析,背压阀几何模型如图5所示[3]。

图5 DN50背压阀三维几何模型图

3.1 工况1计算

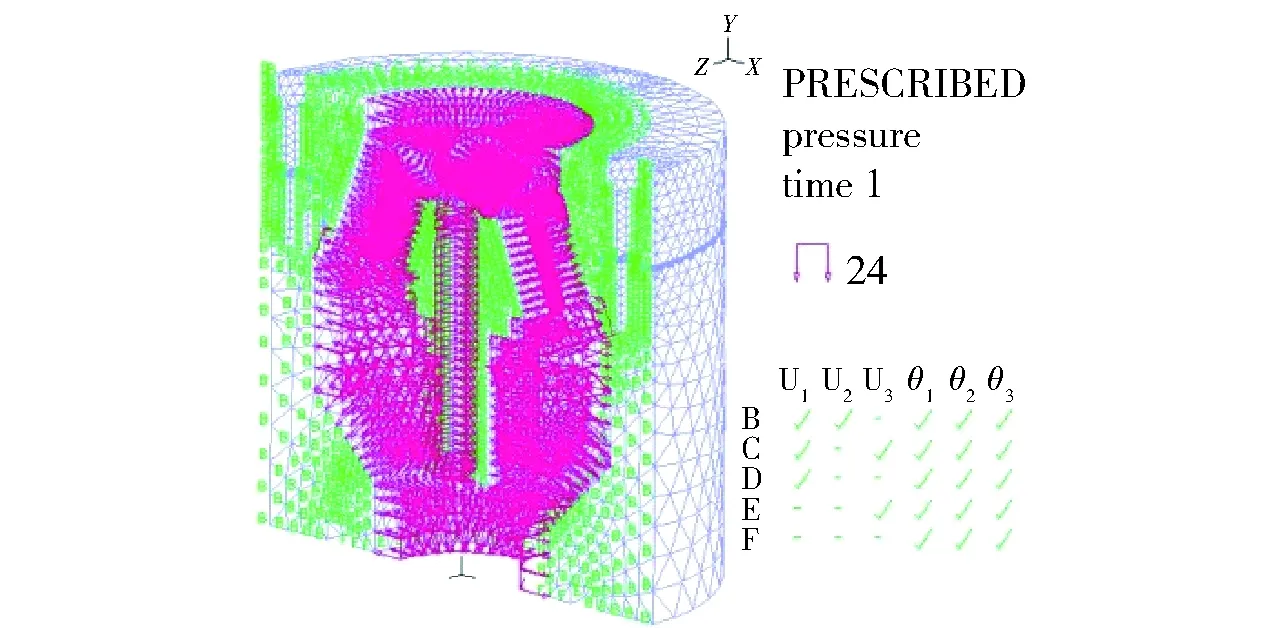

工况1是未发生超压即背压阀未打开,背压阀阀芯以上部分承受22 MPa压力。网格划分需要保证接触面的网格尺寸一致,并适当细化,整体网格尺寸为10 mm。边界条件及载荷如下:阀体下端面与下部法兰接触面施加竖直方向和水平方向约束,对称面施加对称约束,阀盖上端面与上端法兰接触面施加竖直方向约束,阀体、阀芯和阀盖与液压油接触内表面施加22 MPa压力。阀体与阀芯、阀芯与阀盖接触处建立面接触,并设置摩擦系数为0.12,阀体与阀盖之间建立绑定接触,建立的有限元模型如图6工况1背压阀有限元模型所示。

图6 工况1背压阀有限元模型

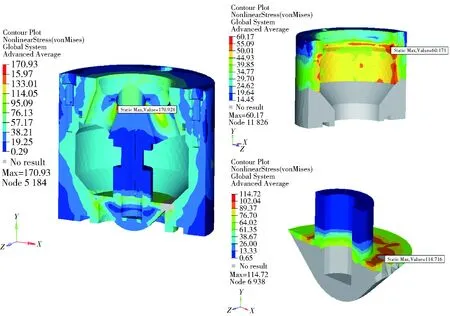

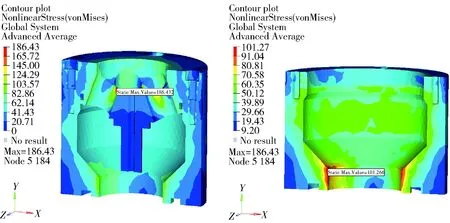

将建立的背压阀有限元模型在ADINA中进行静力学分析,获得了该背压阀在工况1时的应力云图,如图7所示[4]。

3.2 工况2计算

工况2是发生超压即背压阀所有零件均承受24 MPa压力。由于工况2阀芯所有外表面均承受压强作用,受力平衡,认为阀芯本身应力很小,工况2不考虑阀芯,边界条件及载荷如下:阀体下端面与下部法兰接触面施加竖直方向和水平方向约束,对称面施加对称约束,阀盖上端面与上端法兰接触面施加竖直方向约束,阀体和阀盖与液压油接触内表面施加24 MPa压强。阀体与阀盖之间建立绑定接触,建立的有限元模型如图8所示。

图7 工况1背压阀应力云图

图8 工况2背压阀有限元模型

通过有限元分析获得了工况2情况下背压阀的应力云图,如图9工况2背压阀应力云图所示[4]。

通过对DN50背压阀静力学分析可得出:DN50背压阀在工况1和工况2中最大应力位置均在阀盖上端过流孔交界面处,最大应力值为186.432 MPa,安全系数为σs/σmax=550 MPa/186.432 MPa=2.96≥2,从计算结果初步认为DN50背压阀满足强度使用要求。DN50背压阀阀座最大应力为101.27 MPa,阀芯最大应力为114.72 MPa,应力均远小于材料屈服极限,强度均满足使用要求。工况2中,由于阀芯所有外表面均承受24 MPa压力,外载荷平衡,从经验判断其应力较小,在计算模型中不予考虑。

由于隔膜泵超压工况发生频率小,DN50背压阀主要承受恒定载荷,疲劳载荷可忽略,因此DN50背压阀只需要校核静强度,不需校核疲劳强度。

图9 工况2背压阀应力云图

4 结论

背压阀是隔膜泵超压保护系统的关键零部件之一,其密封性能对隔膜泵的补排油有很大影响,如果背压阀密封失效,对于三缸单作用泵来说,其隔膜油腔中三个腔会发生连通现象,从而使泵的补排油发生异常,进而能影响到泵的正常运行。

采用FloXpress对背压阀进行流体分析计算,不但得出了阀内流体的流动分布趋势和速度场,计算出了最大流速,而且可以判断出最大流速发生的位置,通过最大流速数值,结合前述已知条件可以计算出在最大流速时阀的最大流量,进而可以将阀合理地匹配到隔膜泵超压保护系统中进行使用。

通过计算不同压力下背压阀流速数值和流速数值比较,可以初步确定背压阀在隔膜泵中的使用条件及应用范围。参考FloXpress计算结论中最大流速发生位置,结合ADINA有限元分析,在背压阀材料允许的强度范围内,可以进一步对阀结构及超压保护系统中相关零部件进行设计优化与修正,得出符合强度要求、经济性好的背压阀结构模型和超压保护系统。