缓倾斜厚层石膏矿床崩落法开采损失贫化控制技术研究

贾海波,任凤玉,丁航行,何荣兴

(东北大学 资源与土木工程学院,沈阳110004)

我国石膏资源丰富,已探明的各类石膏总储量约为600亿t,但特级和一级石膏仅占总量的8%,绝大多数石膏产品价值低,需要低成本高效开采,因此,迄今为止,国内石膏矿床普遍采用房柱法开采,而且矿柱不回收,永久损失地下[1]。在开采缓倾斜厚层石膏矿床时,一般矿柱矿量超过60%,由此造成石膏矿石的回采率低[2]。此外,石膏矿柱抗风化能力弱,支撑强度随时间推移不断弱化,当支撑不住顶板岩层施加的压力时,失稳垮落,容易造成空区冒落灾害。2015年12月25日山东省平邑县保太镇境内万庄石膏矿区,就发生了大规模采空区坍塌事故(简称“12.25”重大矿难),由此充分表明,厚层石膏矿体用房柱法开采,存在严重的安全隐患。为消除矿柱危险源和保持低成本采矿,可用崩落法沿矿层连续开采。为此,有人研究用无底柱分段崩落法代替空场法回采石膏矿床的可能性,并在一些石膏矿山进行了试验[3]。但由于一般石膏矿床的矿体厚度,不满足无底柱分段崩落法三分段回采的要求[4-5],由此导致矿石损失率与贫化率过大,从而该法未能推广应用。由此可见,如何解决损失贫化控制问题,是崩落法取代房柱法开采石膏矿床的重要前提。

本文结合山东兰陵石膏集团有限公司厚层石膏矿床条件,运用三律(岩体冒落规律、散体流动规律和地压活动规律)适应性理论,研究崩落法用于开采厚层石膏矿床时的损失贫化控制技术。

1 矿床地质条件与三律特性

1.1 矿床地质条件

山东兰陵石膏集团有限公司矿床赋存于古近纪官庄群卞桥组二段—含膏岩性段内。由下至上可分为Ⅰ、Ⅱ、Ⅲ三个矿带,其中Ⅰ-1石膏层占矿床总资源量的79.99%,是开采主矿层。该石膏层长3 800 m,宽2 760 m,产状27°∠3°~9°,埋深269.69~791.57 m,产出标高-253.81~-780.82 m,矿层厚度10.69~24.90 m,平均厚度14.90 m,岩石质量指标50%~70%,属中等完整,局部破碎。结构面以层面为主,抗压强度较高,岩块坚硬系数1.73。

矿层顶板为泥岩、泥灰岩与薄层石膏矿层相间分布,各层产状基本一致,石膏层与泥岩夹层呈突变关系,界线清楚。泥岩夹层分布稳定,节理、层理不发育,层状结构,含泥量较高,质软,易产生弯张破坏或塑性变形导致坍塌,属软弱岩石。矿层底板以泥岩为主,少量含膏泥岩,局部为泥灰岩、泥质灰岩、细—粉砂岩。矿区水文地质条件简单,工程地质条件属中等类型。

1.2 岩体三律特性

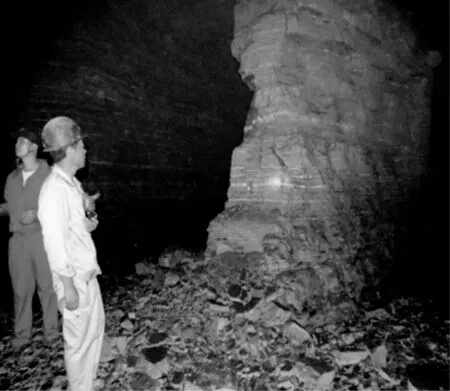

矿山采用留永久性连续矿柱的房柱采矿法,矿房宽5~6 m,矿柱宽5~6 m,矿房回采高度8~16 m,矿石回采率20%左右。采动地压的显现形式,主要表现于矿柱的变形与塌落。在矿房回采期间,矿房与矿柱的稳定性较好,一般不需要支护。随着回采区域的增大和时间的推移,矿柱在采动应力与表层风化的耦合作用下,层理与裂隙开张,表层呈碎块脱落(见图1),矿柱的缩小与变形,引起顶板暴露跨度增大,发生破坏与冒落。最终矿柱失稳,引起顶板较大规模冒落。

采空区顶板的冒落形式,受石膏层理的影响较大。由相似材料实验得出,随着采空区跨度的增大,顶板石膏岩体按层理逐层发生离层与脱落,两侧边壁呈小块掉落,使采空区冒落线呈梯形向上发展。在实验条件下,边壁冒落线的倾角57°~70°(见图2)。这一逐层冒落的特性,有利于控制落矿过程的废石掺杂。

图1 地压活动引起矿柱片落Fig.1 Pillar scaling in gypsum mine caused by ground pressure

图2 石膏矿体冒落线实验形状Fig.2 The experimental shape of caving line in gypsum mine

散体流动的黏滞性对放矿过程中矿石损失贫化影响重大,因此是崩落法采场结构参数的主要影响因素。为查明散体流动黏滞性,需要测定放出体形态。根据现场调查与观察,兰陵石膏集团厚层石膏矿床的崩落矿石块度一般不超过0.8 m,按1/100几何相似比进行测定放出体形态的放矿实验,取7号井田的石膏矿石,破碎成块度不大于0.8 cm的散体,在东北大学放矿实验室,用达孔量方法测定放出体形态,即在实验模型的散体堆里预先设置标志颗粒,称量每次放出标志颗粒时的当次散体放出量,累计得出每一个标志颗粒到达漏口时对应的放出总量,根据其所在散体堆中摆放的排面位置,划出达孔量曲线,由达孔量相等的点确定放出体边界。由此得出的放出体下部较宽上部较窄(见图3),表明石膏散体的流动黏滞性较大,覆岩下放矿时,顶部覆盖层废石较早混入矿石中,引起较大的矿石贫化率。为此,需采取措施,严格控制顶部废石的形成与混入时间。

2 降低崩落法矿石损失贫化的技术措施

崩落法采矿的矿石损失贫化过程,主要包括落矿与出矿两个阶段。落矿损失主要为未崩落又不能适时自然冒落的矿石损失;落矿贫化主要是采场内矿石在崩落或冒落过程中掺杂废石造成的贫化。放矿损失主要发生于矿体下盘或出矿口之间的矿石残留,即采场内崩落或冒落的矿石放不出来部分,最终损失于采场之内;放矿贫化主要发生于采场矿石放出过程中的废石混入,即矿石掺杂废石放出造成的品位降低。对厚层石膏矿床而言,矿体厚度相对于崩落法的适用条件来说较小,崩落矿石的移动空间条件差,为此需要在落矿与出矿两个阶段,全程控制矿石损失贫化,以实现低贫损开采[6]。

由于矿体厚度较小,从降低矿石损失考虑,适合用有底柱崩落法开采。此时导致矿石贫化的原因,主要是顶板废石混入。为控制贫化,需要增大崩落矿石的移动速度,控制废石移动时间与移动速度,以迟滞顶部废石的混入时间与减小废石混入量。为此,可利用石膏矿石的可冒性,在矿层上部留下适宜厚度的矿石顶板,为崩落矿石形成空场出矿条件,以增大纯矿石放出量。同时,通过合理确定出矿口的位置,将相邻采场的废石控制在放矿有效移动带之外,以减小侧面废石的混入量,保障采场崩落的矿石的绝大部分以纯矿形式被放出[7]。

总之,可用底部出矿、迟滞顶板围岩冒落时间、控制侧向废石混入、尽可能增大空场出矿量等综合措施,控制厚层石膏矿体崩落法开采的损失贫化。

3 采矿方法构建

厚层石膏矿床应用崩落法开采,为了控制矿石损失贫化和实现低成本开采,需要合理构建采场结构,并采用合理的回采方式与放矿控制方法,全方位落实矿石损失贫化的控制措施,形成高度适应矿床“三律”特性的开采方案。为此,需要按照采准系数小、采场结构简单、便于损失贫化控制和便于采场地压控制的准则,构建采矿方法。

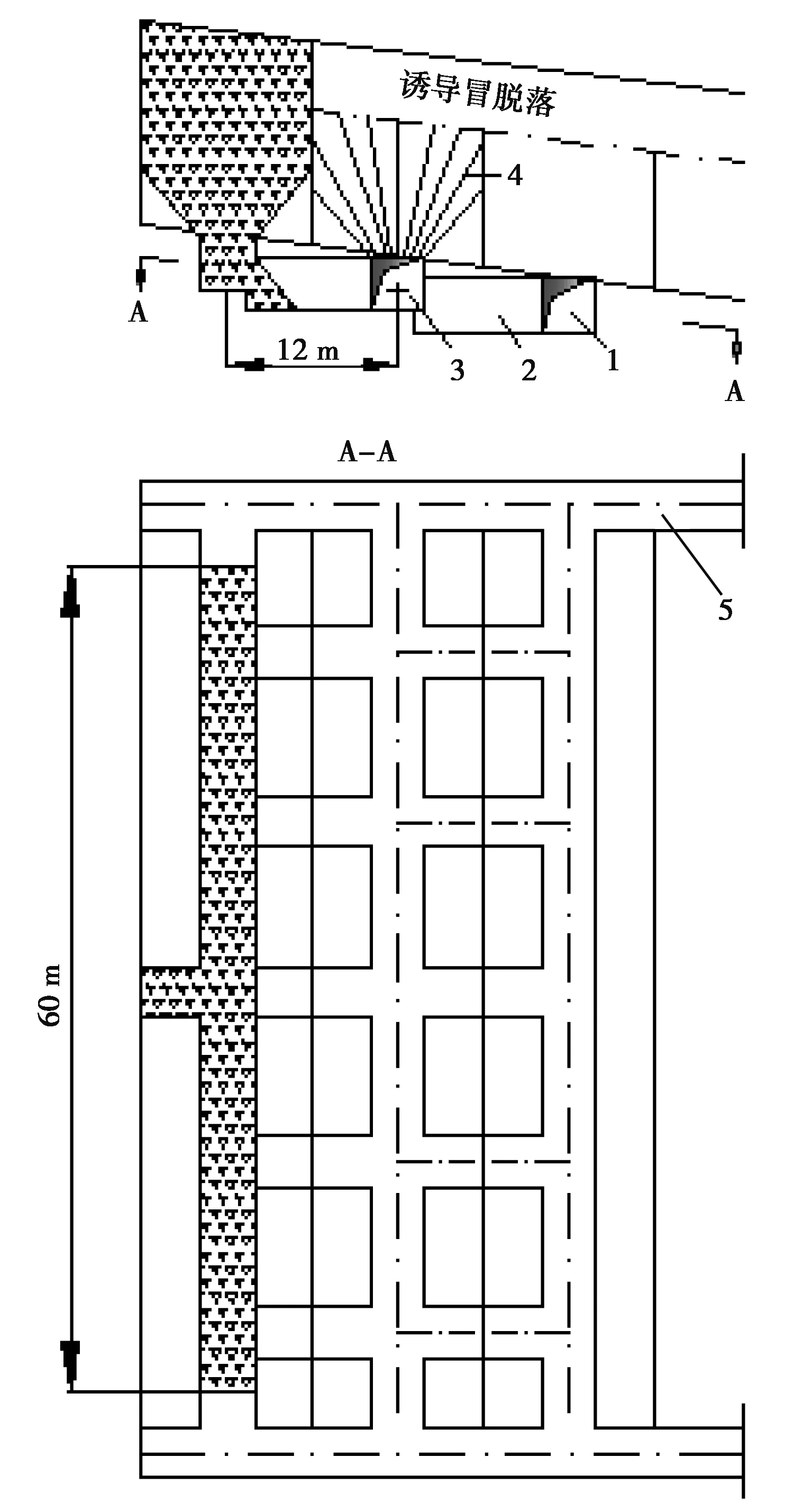

图4 串联堑沟诱导冒落法Fig.4 Induced caving method with tandem trenches1—出矿巷道;2—出矿横穿;3—堑沟巷道;4—回采炮孔;5—运输巷道

按上述四方面原则,研究提出图4所示的串联堑沟出矿的采场结构。沿矿体走向布置采场,采场长60 m,宽12 m。在矿体上部留下迟滞顶板围岩冒落的诱导冒落层矿石,用堑沟崩落矿体下部矿石。崩落的矿石由堑沟与出矿横穿放出,冒落的矿石由出矿横穿放出。用铲运机出矿,将采场矿石铲运至运输平巷,直接装车运走。

由梯形冒落线形状表明,石膏矿层的顶板滞后工作面一定距离冒落。在诱导冒落层矿石自然冒落之前,可视为空场条件下放矿,冒落之后则为覆岩下放矿条件。为增大空场条件下的出矿量,减小覆岩下放矿量,需要根据顶板矿岩可冒性,合理留设诱导冒落矿层的厚度,使其能够适时冒落,接续崩落矿石的放出。采场的位置不同,顶板矿岩的冒落边界与受力条件不同,导致诱导冒落矿层的合理厚度不等。一般来说,初始采场的诱导冒落层厚度1~2 m为宜,后续采场可增至3~5 m。可通过试验渐近寻优。将堑沟的切割工程设置在采场中部,从中部向两端回采堑沟巷道。堑沟巷道的凿岩可一次完成,按步距回采。每一步距放到端部口微敞空或开始出露侧向废石为止,剩余矿石由出矿横穿放出。在靠近顶板围岩的矿石自然冒落、带动上覆软弱围岩自行冒落、形成崩落法覆岩放矿条件时,由于冒落废石的块度小于矿石的块度,粒径较小废石在放矿过程中超前运动,容易引起较大贫化率,此时各出矿横穿,采用少量均匀放矿方式,迟滞废石到达出矿口的时候,在出矿口一旦见到顶部废石出露,则停止放矿,适当崩落出矿横穿的端部口,后退一定距离,再继续放矿,以此增大矿石放出量,减小顶部废石的混入量。

在一个采场回采结束后,将出矿巷作为下一采场的堑沟巷道,用出矿横穿与新形成的出矿巷道联通,形成新的采场结构,重复上述回采过程。

为经济安全地控制采场地压,按矿岩自稳特性优选巷道断面形状。运用围岩冒落后形成的断面即为趋于稳定的断面的原理,根据矿岩梯形冒落特点,采准工程采用梯形巷道断面,巷道帮内倾角可取70°。同时,根据围岩稳定性需要采取适当支护措施,其中巷道顶板支护以锚杆为主,两帮支护以网喷为主。以此合理利用围岩自稳能力,降低支护成本与提高采准工程的可靠性。

分析表明,图4所示的串联堑沟诱导冒落法,具有采场结构简单、采准工程施工方便、回采作业安全有保障、矿石生产效率高等突出优点,能够高度适应兰陵石膏集团厚层石膏矿床的“三律”特性与开采条件,可取得安全高效的开采效果。

4 结论

1)目前厚层石膏矿床开采中存在的矿石损失大与生产安全条件差的难题,可通过引入崩落采矿法取代房柱法加以解决。

2)由于石膏矿床的厚度一般不能很好地满足崩落法适用条件,应用崩落法开采厚层石膏矿床,需要从落矿与出矿两个环节控制矿石损失贫化。

3)山东兰陵石膏集团厚层石膏矿岩,具有采空区梯形冒落、围岩风化后空区地压大与散体流动黏滞性较大的“三律”特性,需采用诱导冒落与低贫化放矿协同技术,控制矿石损失贫化与降低矿石生产成本。

4)本文提出的串联堑沟诱导冒落法,可高度适应兰陵石膏集团厚层石膏矿床的开采条件,可取得安全高效的开采效果。