原位固化施工工艺参数控制及效果

章云,贾守福,陶润礼,冯波,崔勇涛

(1.中交疏浚技术装备国家工程研究中心有限公司,上海 201208;2.中交上航(福建)交通建设工程有限公司,福建 夏门 361028)

0 引言

随着我国海洋经济建设的不断发展,需进行岸滩功能性改造,以满足景观、休闲生活的需要[1]。此类工程建设地点常位于滩涂地区,环境条件复杂。滩涂淤泥具有高含水率、高压缩性、低强度等软土特点[2],需对地基软土进行处理,使其达到满足后续工程施工承载力的要求。目前提高滩涂淤泥软基承载力的最为常见处理方式是真空或堆载预压[3-4],但该方法处理周期长且处理后的软基承载力有限。原位固化处理方法是一种使用水泥、工业废料以及其他外掺剂等固化材料对地基软土进行原位固化改良,使其形成较高强度的硬壳层或板体,以满足地基承载力要求。该原位固化处理方法具有处理快速、满足不同承载力的要求等特点,目前已在软基处理等工程中应用[5]。

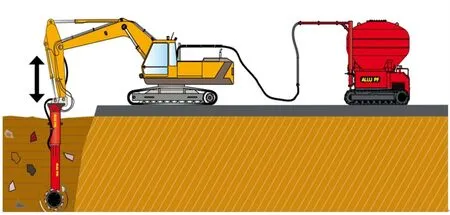

原位固化设备目前较为主要包括强力搅拌头、后台供料系统、驱动设备(挖掘机)[6]。强力搅拌系统见图1。

图1 强力搅拌系统Fig.1 Strong stirring system

目前国内集成开发的后台供料系统主要包括干法和湿法两种。干法供料主要通过后台空压设备等控制输送粉剂至搅拌头[6];湿法供料主要通过后台砂浆泵等控制输送浆液至搅拌头。对于潮间带施工,宜采用湿法供料,并配备浮箱式履带挖机作为驱动设备,将固化剂浆液通过管道输送至搅拌头喷口处,与淤泥均匀拌合,实现滩涂原位固化施工。

本文采用湿法即输水泥浆拌合的原位固化工艺,并采用浮箱式履带挖机作为驱动设备,依托厦门海沧区滩涂处的围堰地基处理工程,对原位固化施工工艺的参数进行测试,分析泥浆比重、流量等的变化关系,提出计算及控制方法,指导原位固化施工;同时对固化处理后的场区进行现场取样,分析其加固效果。

1 原位固化参数控制机理

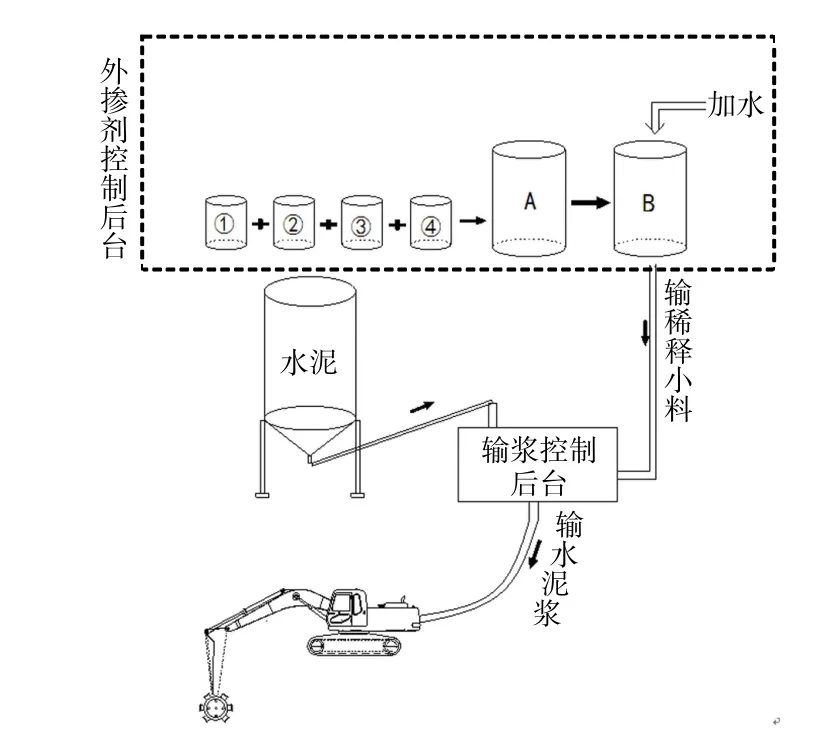

原位固化施工的主要固化材料为水泥和外掺材料,后台参数的控制主要包括:1)外掺剂控制后台:用于按配比添加、混合、加水稀释外掺剂;2)输浆控制后台:通过变频控制水(含外掺剂)和水泥的添加量,并混合搅拌,将水泥浆输送至搅拌头上的喷浆口处。

原位固化控制原理示意图见图2。

图2 原位固化控制原理示意图Fig.2 Schematic diagram of in-situ curing control

具体流程为:1)分别在小搅拌桶①、②、③、④内将外加剂配置成溶液→2)将各类外掺剂泵送至大搅拌桶A内→3)通过计算将A桶内的混合液输送至B桶内,并加水稀释至满桶状态→4)通过输浆变频控制系统,调整B桶稀释溶液流量和水泥下料量,配制水泥浆→5)砂浆泵将搅拌后的水泥浆输送至搅拌头上的喷浆口处,实现固化剂与淤泥的原位搅拌固化。

2 依托工程

2.1 工程概况

厦门海沧围堰工程的地基土体为淤泥质土,且土层分布较不均匀。淤泥质土具有强度低、孔隙比大、承载力低等特点,因此在进行围堰上部施工前要对围堰地基进行原位加固处理,以满足承载力和沉降控制的要求,设计要求固化7 d后地基土无侧限抗压强度达到100 kPa。

2.2 室内试验

通过室内试验分析,可知本工程淤泥土样的容重γ0=16 kN/m3,将淤泥与8%水泥和外掺剂混合搅拌均匀制成标准试样,分别进行标准养护和浸水养护,得到标准养护条件下7 d、28 d无侧限抗压强度分别为 290.4 kPa、468.1 kPa;浸水养护条件下7 d、28 d无侧限抗压强度分别为248.3 kPa、397.5 kPa。

3 参数控制

3.1 参数控制方案

原位固化施工过程中后台参数的控制主要是固化剂添加量的控制,可通过水灰比、泥浆比重、流量等的测试进行控制,以达到各区域、各深度的配比要求。

本次试验测试的参数内容主要包括如下内容:

1)不同泥浆比重下的流量变化:

确定浆液适宜的比重及其流量参数。

2)不同施工深度的流量变化:

优化每点固化施工时间及提升速度。

3.2 参数控制结果分析

3.2.1 水泥浆比重-流量试验分析

原位固化施工过程中,需要控制水泥浆比重、流量和每点的固化搅拌时间,以达到设计的固化剂掺比。故分别进行了清水-流量试验和不同水泥浆比重-流量试验。通过调整“水”和“水泥”的变频控制按钮,进行水泥浆比重的调配。

1)清水-流量试验

清水调试试验,供水频率分别选取32 Hz、28 Hz、26 Hz。通过分析变频参数和流量的关系,得到当“水”频率大于32 Hz时,后台输水量大于砂浆泵泵送能力,将造成水泥浆的溢出和浪费。测试表明较为合理的输水频率为26~28 Hz。

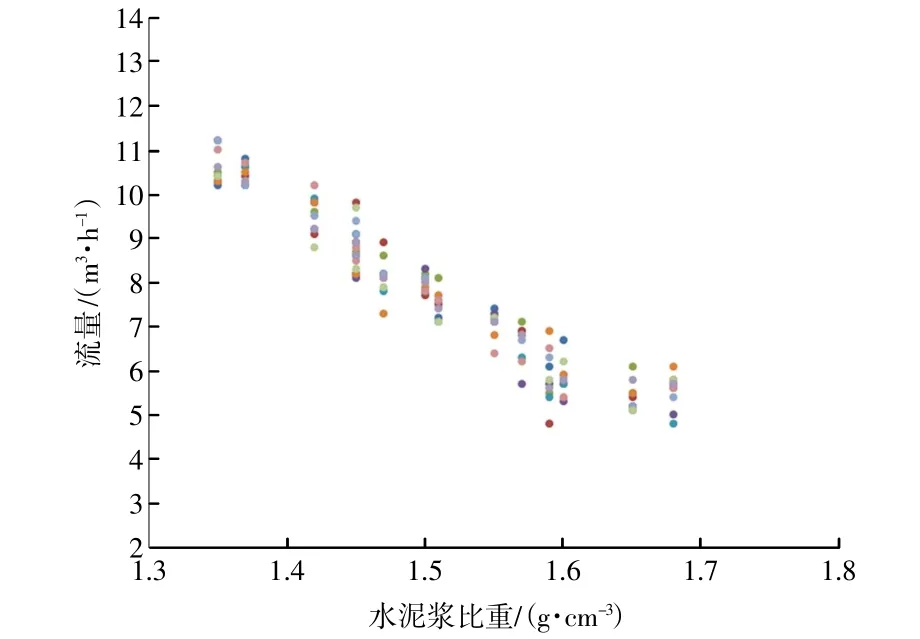

2)不同比重-流量试验

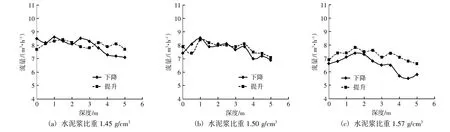

在满足供浆能力的条件下,通过输浆控制后台调整“水”-“水泥”的变频参数,对不同水泥浆比重,砂浆泵输浆管道内的浆液流量进行测试分析,各水泥浆比重条件下,输浆流量的变化规律见图3。

随着水泥浆比重的增加,输送流量减小。因此,水泥浆比重较大时,流量较小,每点输料固化搅拌的时间增长;水泥浆比重较小时,掺比较低,需要增加输料时间来满足配比要求。

3.2.2 搅拌深度-流量试验分析

为确定各深度处搅拌头的下降和提升速度,需要分析不同搅拌深度时的流量变化情况。

图3 水泥浆比重-流量关系曲线Fig.3 Gravimetric-flow relation curve of cement slurry

试验选取的水泥浆比重分别为1.45 g/cm3、1.50 g/cm3、1.57 g/cm3,分析各浆液比重在 0~5 m深度处输浆流量的变化。每种水泥浆比重下共测试5组数据,每组数据分为“下降”和“提升”两种类型。将数据整理,并选取各浆液比重下的典型测试结果见图4。

图4 不同比重下流量-深度变化曲线Fig.4 Flow-depth change curve of different gravimetric of cement slurry

“下降”过程中随着深度的增加总体呈现流量减小的趋势;“提升”过程中,流量变化幅度相对较缓。因此在输料的过程中应根据不同深度的流量来控制搅拌时间,以满足固化剂掺比的要求。

3.3 参数确定

待固化的单位方量的淤泥,为达到其固化剂掺量,需要对如下指标进行控制:搅拌时间T,流量Q,淤泥容重γ0、水泥浆比重γ、水泥配比a。则固化1 m深度的时间,具体计算公式如下:

式中:C为水灰比,按γ=(C+1)/(C+1/3)计算;n为每点搅拌次数,一般施工为上下循环2次,共计搅拌4次;A为搅拌头面积,A=1.5×0.9=1.35 m2;δ为搅拌淤泥土层厚度。

由室内试验知,淤泥土样的容重γ0=16 kN/m3。原位固化施工采用8%固化剂掺量配比,通过测试的各水泥浆比重下的流量值,可确定每点固化5 m深度,其对应的固化施工搅拌时间见表1。

表1 各水泥浆比重每点固化施工时间Table 1 Solidification construction time for each cement gravity point

考虑到每点固化施工时间与水泥浆比重均与流量呈反比关系,同时现场试验表明水泥浆比重的增加,会降低其流动性,使其流量降低。综合考虑上述两因素的影响以及现场试验情况,较为合理的水泥浆比重可取为1.5 g/cm3,实现经济的施工时间。

由于每点固化深度处的流量随着深度变化,因此在固化施工过程中需通过控制搅拌头的下降和提升速度来控制搅拌时间。故根据式(1)进行每米分段计算,得到在水泥浆比重γ=1.5 g/cm3,水灰比C=1时,每5 m深度的固化点所需施工时间约为9 min。

3.4 现场试验

在室内配比实验和参数分析的基础上,选取室内试验的固化剂配比,并对施工过程中的参数进行控制,开展现场工艺性试验研究。根据3.3节所确定的施工参数,施工过程中维持水泥浆比重为1.5 g/cm3,每5 m深度的固化点固化搅拌时间9 min左右,并对其固化效果进行检测分析。

固化淤泥养护7 d后,采取浮漂式钻孔勘察设备现场取样,试验场区取样深度为0.5 m、2.0 m、3.5 m、4.5 m,钻孔取出的试样送至检测单位进行无侧限抗压强度试验。

3.5 试验结果

7 d无侧限抗压强度钻孔取样结果见表2。检测结果不仅满足设计要求的固化淤泥养护7 d后无侧限抗压强度达到100 kPa,而且与室内试验浸水养护条件下7 d无侧限抗压强度大小非常接近。淤泥原位固化结果满足后续围堰施工要求,可快速形成的硬壳层,有效缩短工期。

表2 7 d无侧限抗压强度钻孔取样结果Table 2 Borehole sampling results of unconfined compression strength for 7 days

4 加固效果分析

4.1 无侧限抗压强度分析

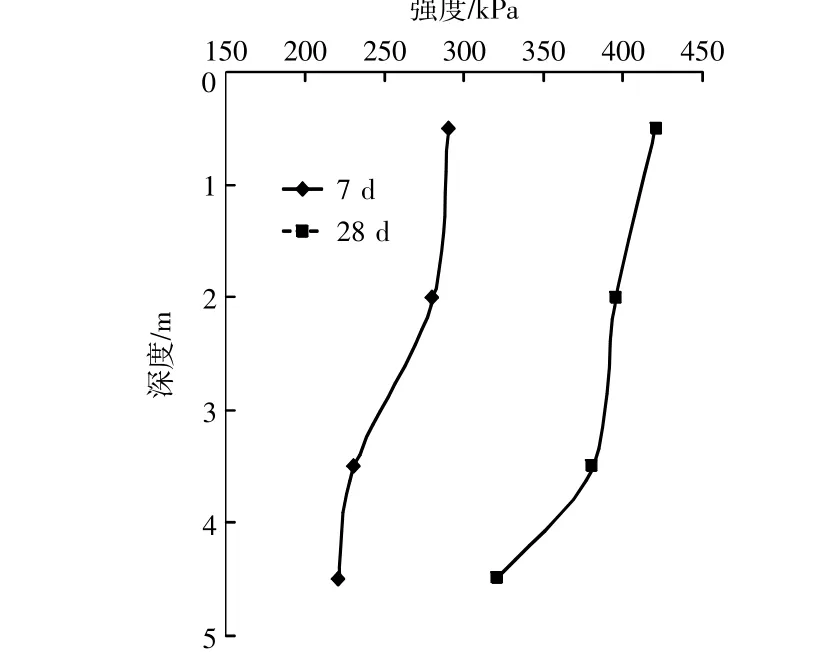

现场试验固化淤泥养护7 d、28 d后,采取浮漂式钻孔勘察设备现场取样,取样深度为0.5 m、2.0 m、3.5 m、4.5 m。对钻孔取出的试样进行无侧限抗压强度试验,测得不同深度处固化土的强度见图5。

随着龄期的增长,固化土抗压强度增大,各深度7 d无侧限抗压强度均大于200 kPa;且随着深度的增加,强度出现了不同程度的衰减。如7 d龄期时,0.5 m深度处固化土无侧限抗压强度约为290 kPa,4.5 m深度无侧限抗压强度约为220 kPa,这主要是由于深部施工固化搅拌较不均匀且固化剂反应不完全造成的,因此在固化施工时,深部施工可适当增加喷浆搅拌时间以提升均匀性。

图5 无侧限抗压强度曲线Fig.5 Unconfined compressive strength curve

4.2 固化均匀度分析

原位固化施工过程中,各深度处拌合的均匀度主要采取EDTA滴定的方式测试不同深度取样点处的水泥含量,判定固化均匀度。

选取现场淤泥土,分别进行素土和2%、4%、6%、8%、10%掺量下的EDTA滴定测试,测得的EDTA标准曲线见图6。

图6EDTA标准曲线Fig.6 EDTA standard curve

对现场取样后不同深度的固化土进行EDTA滴定,测试各深度处土样EDTA滴定所消耗的标准液,并可在标准曲线内确定对应的水泥剂量,测试结果见表3。

表3 不同深度固化土EDTA标准液消耗量Table 3 EDTA standard liquid consumption of solidified soil of different depths

试验结果与标准曲线进行对比,测得各标准液消耗量对应的水泥掺比。试验结果表明:随着深度的增加,水泥掺加量均有不同程度的降低。这表明采用原位固化工艺进行固化施工,在较深处存在固化剂搅拌时间应该适当增加。

5 结语

本文通过对原位固化后台参数的测试,分析了水泥浆比重和流量的变化规律,以及不同深度处水泥浆的输送流量等,并结合工程实例确定了固化搅拌时间的计算和控制方法。主要结论如下:

1)随着输送水泥浆比重的提升,流量呈衰减趋势。现场试验表明,在“水”-“水泥”变频参数为26~28 Hz时,水泥浆比重约为 1.5 g/cm3,满足供浆需求。

2)随着搅拌头入土深度的增加,输送的水泥浆流量降低。通过参数控制、参数计算方法和实例配比的计算,确定较为适宜的水泥浆比重为1.5 g/cm3,且每点固化5 m深度搅拌时间宜为9 min。

3)采用原位固化技术可有效提升固化土强度,满足承载力要求,采用本实例的固化剂配比7 d无侧限抗压强度均可达200 kPa,且有效节省工期。