超高压喷射条件下非常态燃油缸内喷雾特性

刘琦,刘云生,陈新传,霍柏琦,欧阳光耀

超高压喷射条件下非常态燃油缸内喷雾特性

刘琦1,刘云生1,陈新传1,霍柏琦1,欧阳光耀2

(1. 92942部队,北京,100161; 2. 海军工程大学 动力工程学院,湖北 武汉,430033)

为了研究超高压喷射条件下缸内非常态燃油的雾化特性,分析非常态燃油各个物性参数与压力之间的关系;搭建可视化喷雾闪光摄影试验台架,在AVL FIRE平台上对喷雾过程进行三维数值仿真;利用喷雾发展的试验结果验证仿真模型的准确性,并研究喷射背压、喷孔直径对燃油雾化特性的影响。研究结果表明:在超高压喷射条件下,燃油密度、音速和弹性模量的增大有利于油滴在喷嘴出口处获得较大的湍动能,进一步提高燃油的雾化质量;喷射背压增大时油束与缸内空气之间的能量交换加剧,射流扰动增强,加剧了油滴的二次破碎;随着喷孔直径增大,油束的初始湍动能增加,有助于气态燃油向燃烧室四周和底部扩散发展。

柴油机;超高压;喷雾特性;闪光摄影;物性参数

随着全球能源利用标准和排放法规日趋严格,各国政府对柴油机尾气排放提出了更高要求[1−2]。柴油机缸内燃油与空气混合扩散是否充分直接决定了燃烧过程是否可以顺利进行,进而影响整机的动力性能和经济性能。高压共轨系统由于具有灵活可控的喷油策略和较高的喷油压力,在改善燃烧排放性能方面具有极大的优越性。随着共轨技术不断发展,柴油机燃油喷射已经逐渐实现了超高压(压力≥180 MPa)喷射[3],此时柴油的物性参数发生了很大的变化,故在此条件下研究缸内燃油的雾化特性具有重要意义。高压共轨系统通过泄油阀将共轨腔与高压油泵相连,使燃油的流动形成循环闭合且温度基本恒定的回路。当燃油喷射压力较高时,燃油自油箱经高压油泵增压后流入共轨腔,再经喷油器喷入缸内,其瞬时压力急剧升高,导致燃油的物性参数发生了很大的变化。王钧效等[4−5]的研究表明:当燃油温度高于50 ℃时,除了运动黏度受到压力变化的影响比较小以外,燃油密度、音速和弹性模量随着压力增大呈现出了不同程度的递增趋势,增强了喷孔内部的空化效应,从而改善了燃油在喷孔出口处的初始射流状态。本文作者建立柴油机缸内喷雾仿真模型,模拟燃油与空气混合扩散的整个过程,利用高压共轨试验台架对喷雾发展过程进行图像采集,验证仿真模型的准确性,进而研究喷油系统各参数对喷雾特性的影响。

1 燃油物性参数的变化

1.1 燃油密度

燃油密度的计算公式[4]如下:

式中:0为标准大气压条件下的燃油密度;为燃油压力。

把温度对密度的影响作为修正因素,则修正后的燃油密度M的表达式为

式中:为高压共轨系统中柴油温度;0为标准大气压条件下柴油温度;T为热膨胀系数。

不同压力和温度下的燃油密度如图1所示。由图1可见:当燃油温度升高时,燃油密度减小;当燃油压力增大时,燃油密度增大。

1.2 燃油音速

燃油音速的计算公式[5]如下:

式中:为燃油音速;为黏压系数;为黏温系数。

不同压力和温度下的燃油音速如图2所示。由图2可知:当燃油温度升高时,燃油音速减小;当燃油压力增大时,燃油音速增大。

温度/℃:1—40;2—60;3—80。

1.3 燃油弹性模量

燃油弹性模量计算公式如下:

不同压力和温度下的燃油弹性模量如图3所示。由图3可知:燃油弹性模量随着温度升高而减小,随着压力增大而增大,并且增速越来越大。

温度/℃:1—40;2—60;3—80。

2 试验设备与试验方法

2.1 试验设备

燃油喷射系统采用自主设计的超高压共轨燃油喷射系统,喷油压力可达180 MPa。图像采集装置为边长400 mm的正方体高压定容器,四周与底部均有石英玻璃设置的观察口。控制系统包括Freescale微控制器,驱动电路和压力变送器,图像采集系统为CY−28ZL低压触发闪光灯和NIKON单反相机。试验前利用压气机对高压定容器内部注入空气,以实现不同的喷射背压。试验中主要参数设置见表1。

表1 试验参数

2.2 试验方法

整个测试过程在黑暗条件下进行。拍照时利用单反相机的BulB门模式采集图像,保持快门开启。利用微控制器和驱动电路首先向喷油器发出1个控制脉冲,过了一定时间后向闪光灯发出1个闪光脉冲,闪光之后关闭快门即完成1次喷油过程的图像采 集[6−7]。

利用Matlab软件对燃油喷雾图像进行后处理[8],结果如图4所示。首先利用软件中的imhist命令绘制直方图。油束颜色较浅的部分像素灰度较小,油束颜色较深的部分像素灰度较大。油束边界的划分主要取决于阀值时选取,阀值选取越合理,油束边界的精度越高。本文油束与背景相区分的阀值在直方图的2个波峰之间的波谷处选取。然后,根据图像中油束区与非油束区像素的不同将灰度图像转化为二值图像(亮度小于给定阀值处为0,其余为1),再提取出二值图像中像素发生突变处的像素点,将像素点按照原来的位置回归到图像上,就可以得到喷雾贯穿距和喷雾锥角的轮廓(见图4)。

图4 喷雾图像后处理

3 仿真模型

仿真模型采用动态网格划分工具,在喷雾发展过程中对燃烧室的整个运动轨迹进行网格划分[9−10]。将前期已完成的喷嘴内部流场形态的nozzle文件作为边界条件导入计算模型中,有助于将超高压喷射条件下喷孔内部的空化效应与燃油喷雾过程耦合起来,三维计算网格如图5所示。燃油喷射过程中的液滴破碎模型选用KH-RT二次破碎模型,碰壁模型选用Amsden O'Rourke模型,可以较好地模拟油滴与壁膜之间的质量交换。蒸发模型选用Dukomicz模型。仿真中其余初始条件与试验条件相同。

图5 三维计算网格

4 计算结果

4.1 仿真与试验结果对比分析

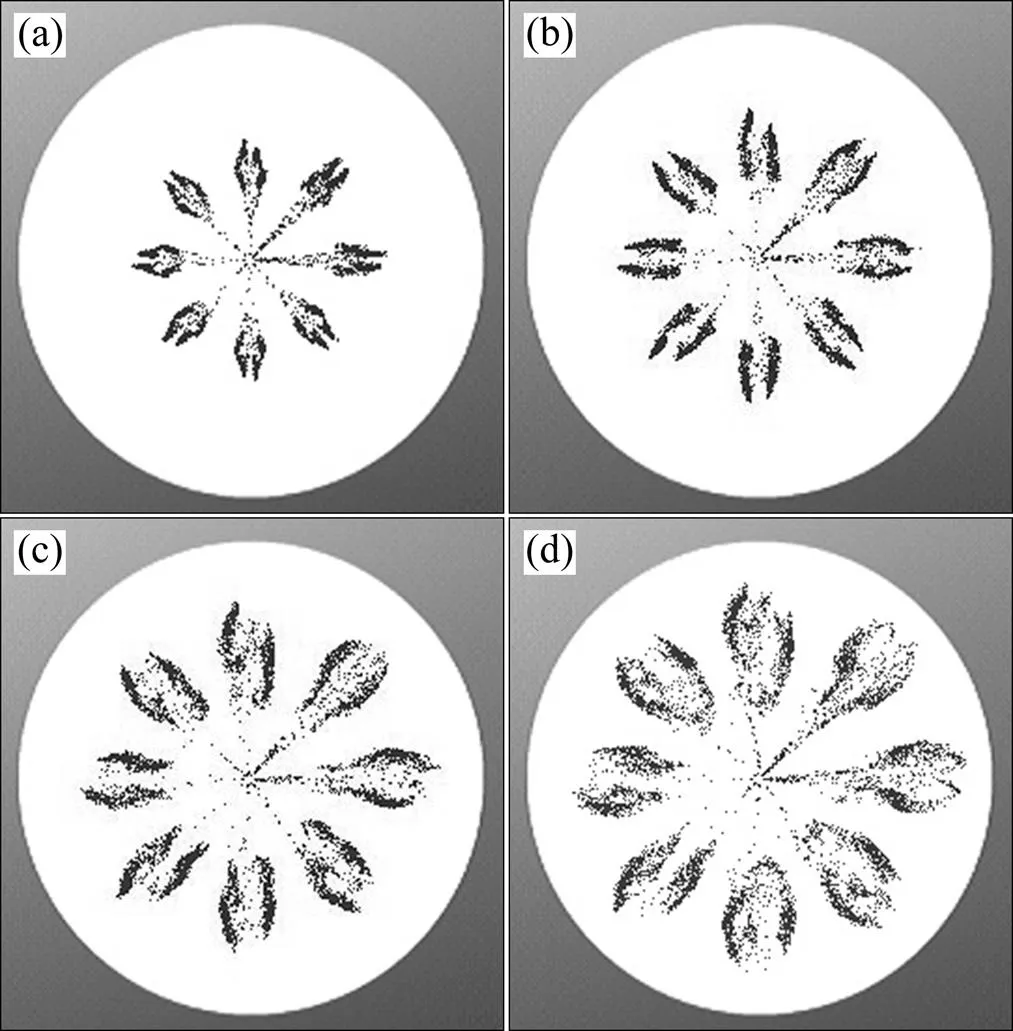

图6和图7所示分别为喷雾发展过程的试验结果和仿真结果。从图6和图7可以看出:由于受到喷孔内部空化效应的作用,燃油在喷孔出口处获得了较好的破碎状态。同时根据本文1.2和1.3节可知:在超高压喷射条件下,非常态燃油音速和弹性模量都随着压力增大而大幅度提高。一方面,更高的音速导致喷孔中的压降较大,产生的气泡数量势必增加;另一方面,更大的弹性模量减少了燃油分子间的弹性变形,增强了流体湍动能的传递效果,所以非常态燃油的空化效应变得更加显著,在喷口出口处获得了非常高的初始射流速度。在0.5 ms时,油束向四周的破碎发展已经相当明显,并且具有较大的破碎面积;随着喷油过程的进行,油束的前部体积不断扩大,在向前喷射的过程中与空气之间的相互运动变得更加剧烈,部分燃油发生汽化后与空气充分混合;1.5 ms之后,燃油的喷雾贯穿距达到最大值,油束主体不再沿轴线方向运动,而是向四周扩展,只有少量的燃油发生碰壁现 象[11−12]。

时间/ms:(a) 0.5;(b) 1.0;(c) 1.5;(d) 2.0

时间/ms:(a) 0.5;(b) 1.0;(c) 1.5;(d) 2.0

图8和图9所示分别为喷雾贯穿距和喷雾锥角仿真值与试验值比较。从图8和图9可以看出:在超高压喷射条件下,喷油开始时燃油的喷雾贯穿距和喷雾锥角就迅速增大,油束以较大的喷射速度沿轴线方向向前运动;随着喷油过程的进行,油束前端与空气分子不断发生碰撞和能量交换,喷雾贯穿速度逐渐减小,但喷雾锥角继续增大[13];1.5 ms后,油束的喷雾贯穿距基本不再发生变化,只有少部分未得到雾化的燃油发生碰壁现象。而喷雾锥角进一步增大,大部分燃油开始发生2次破碎,与空气混合后均匀地分布于燃烧室空间内。由图8和图9还可以看出:喷雾贯穿距和喷雾锥角的仿真值与试验值基本一致,由此可见喷雾过程仿真计算的模型以及参数设置较为合理,能够较好地模拟实际情况[14]。

1—仿真结果;2—试验结果。

1—仿真结果;2—试验结果。

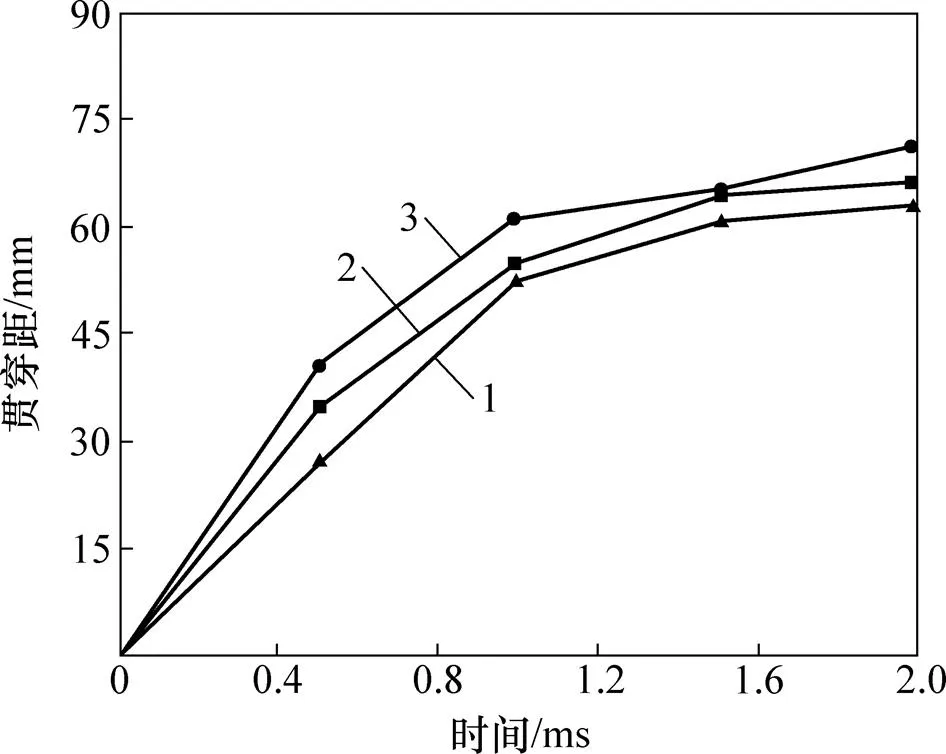

4.2 喷射背压对喷雾特性的影响

图10和图11所示分别为喷射背压对喷雾贯穿距和喷雾锥角的影响。由图10和图11可以看出:当喷射背压增大时,喷雾锥角相应增大,而喷雾贯穿距离小幅度减小。这是因为当背压较大时,喷孔内部的空化流动受到阻碍[15],燃油在喷孔出口处获得的湍动能强度减小;且缸内空气的密度较大,油束在向前运动的过程中与空气分子发生碰撞时能量损失较大,喷雾贯穿的距离势必减小。另一方面,在阻碍油束运动的过程中较大的背压加速了油滴从大体积形态向小体积形态的转化,增强了2次破碎的效果,对油束向四周和底部的雾化发展起到了促进作用,因此喷雾锥角变大。

喷射背压/MPa:1—0.5;2—1.0;3—1.5。

喷射背压/MPa:1—0.5;2—1.0;3—1.5。

4.3 喷孔直径对喷雾特性的影响

图12和图13所示分别为喷孔直径对喷雾贯穿距和喷雾锥角的影响。由图12和图13可以看出:喷雾贯穿距和喷雾锥角随喷孔直径增大而增大。这是因为当喷孔直径增大时,喷油速率变大,燃油自喷孔喷出后的湍动能较大,需要更远的距离与缸内空气进行能量交换,故贯穿距变大。另一方面,增大孔径对喷孔内部的空化效应具有增强的作用,空化气泡在喷孔出口处溃灭,对油滴产生一定的冲击和扰动,加剧了其自身的破碎;体积越小的燃油越容易向四周扩散并与空气混合,所以,喷雾锥角相应地增大[16−17]。

喷孔直径/mm:1—0.13;2—0.15;3—0.17。

喷孔直径/mm:1—0.13;2—0.15;3—0.17。

5 结论

1) 建立了柴油机缸内喷雾三维仿真模型,通过可视化高压共轨喷雾试验测定,验证了仿真模型的准 确性。

2) 在超高压喷射条件下,燃油的密度、音速和弹性模量的增大使得喷孔内部的空化效应增强,燃油在喷孔出口处获得了良好的初始破碎状态,促进了燃油的射流发展和雾化扩散。

3) 喷射背压增大时缸内空气密度变大,导致燃油油束在向前运动的过程中油滴的破碎和扩散效果增强,喷雾锥角增大而喷雾贯穿距减小,故增大喷射背压有利于改善燃油的雾化特性。

4) 随着喷孔直径增大,燃油在喷孔出口处获得了较大的初始动能和较好的破碎效果,喷雾贯穿距和喷雾锥角也相应地增大。

[1] 林学东, 李德刚, 田维. 高压喷射的高速直喷柴油机混合气形成及燃烧过程[J]. 吉林大学学报(工学版), 2009, 11(5): 1446−1451.

LIN Xuedong, LI Degang, TIAN Wei. Air-fuel mixture formation and combustion process of a high-speed direct-injection diesel engine with high pressure injection[J]. Journal of Jilin University(Engineering and Technology Edition), 2009, 11(5): 1446−1451.

[2] PAYRI F,GARCIA J M,SALVADOR F J, et al. Using spray monentum flux measurements to understand the influence of diesel nozzle geometry on spray characteristics[J]. Fuel, 2005, 84(2): 551−561.

[3] 王艳华, 杨世春, 高峰, 等. 汽油缸内多孔直喷喷雾破碎模型建立于试验[J]. 农业机械学报, 2013, 44(3): 12−16. WANG Yanhua, YANG Shichun, GAO Feng, et al. Spray break-up model establishment and experiment of multi-hole injector on gasoline direct injection engine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(3): 12−16.

[4] 王钧效, 陆家祥, 王桂华, 等. 柴油机燃油物性参数的研究[J]. 内燃机学报, 2001, 19(6): 507−510. WANG Junxiao, LU Jiaxiang, WANG Guihua, et al. Study on physical characters parameters of fuel used in diesel engines[J]. Transactions of CSICE, 2001, 19(6): 507−510.

[5] BOBAN D N, BREDA K, SASA D M, et al. Determining the speed of sound, density, and bulk modulus of rapeseed oil, biodiesel, and diesel fuel[J]. Thermal Science, 2012, 16(9): 505−514.

[6] 邵利民. 高压共轨燃油喷雾特性的试验研究模型验证[J]. 车用发动机, 2005, 171(5): 44−51. SHAO Limin. Experimental study and model modification on high pressure common rail fuel spray characteristics[J]. Vehicle Engine, 2005, 171(5): 44−51.

[7] 孙柏刚, 张大鹏, 冯旺聪. 高压共轨燃油喷雾PIV测试方法及结果分析[J]. 北京理工大学学报, 2006, 26(7): 574−576.SUN Baigang, ZHANG Dapeng, FENG Wangcong. Particle image velocimetry test methods for high pressure common rail spray and results of analysis[J]. Transactions of Beijing Institute of Technology, 2006, 26(7): 574−576.

[8] MACIAN V, PAYRI R, RUIZ S, et al. Experimental study of the relationship between injection rate shape and Diesel ignition using a novel piezo-actuated direct acting injector[J]. Applied Energy, 2014, 118(1): 100−113.

[9] LUCKHCHOURA V, PETERS N, DIWAKAR R. Computational analysis of injection-rate shapes in a small-bore direct-injection diesel engine[J]. International Journal of Engine Research, 2011, 12(2): 145−168.

[10] 周乃君, 杨晓力, 邢志海, 等. 高压共轨燃油喷射雾化特性的数值预报[J]. 中南大学学报(自然科学版), 2012, 43(10): 4063−4067. ZHOU Naijun, YANG Xiaoli, XING Zhihai, et al. Numerical simulation on spray characteristics of high pressure common rail system[J]. Journal of Central South University (Science and Technology), 2012, 43(10): 4063−4067.

[11] 刘琦, 欧阳光耀, 杨昆, 等. 高压喷射条件下非常态燃油喷嘴内部空化流动特性[J]. 农业机械学报, 2016, 47(5): 333−339.LIU Qi, OUYANG Guangyao, YANG Kun, et al. Nozzle inner cavitation flow characteristics of non-normal fuel based on high pressure injection condition[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(6): 333−339.

[12] 黄康, 欧阳光耀, 安士杰, 等. 双层交错布置多孔喷嘴燃烧排放性能试验研究[J]. 内燃机工程, 2015, 45(4): 2617−2623. HUANG Kang, OUYANG Guangyao, AN Shijie, et al. Experimental research of combustion and emission of double-staggered arranged porous nozzle.[J]. Chinese Internal Combustion Engine Engineering, 2015, 45(4): 2617−2623

[13] 周磊, 解茂昭, 贾明, 等. 发动机早喷过程中燃油喷射混合的大涡模拟[J]. 中南大学学报(自然科学版), 2012, 43(9): 3678−3686. ZHOU Lei, XIE Maozhao, JIA Ming, et al. Large eddy simulation for fuel injection and mixing of early-injection in diesel engine[J]. Journal of Central South University (Science and Technology), 2012, 43(9): 3678−3686.

[14] BENAJES J, PAYRI R, MOLINA S, et al. Investigation of the influence of injection rate shaping on the spray characteristics in a diesel common rail system equipped with a piston amplifier[J]. Journal of Fluids Engineering, 2005, 127(6): 1102−1110.

[15] LEONHARD R, WARGA J. 2000 bar Diesel Common Rail by Bosch for passenger cars[J]. MTZ Worldwide, 2008, 69(10): 26−31.

[16] 汪洋, 谢辉, 苏万华, 等. 共轨式电控喷射系统控制参数对柴油机燃烧过程及排放的影响[J]. 燃烧科学与技术, 2002, 8(3): 258−261.WANG Yang, XIE Hui, SU Wanhua, et al. Investigation on the effects of controllable parameters of the common-rail injection system on the combustion process and emission in a diesel engine[J]. Journal of Combustion Science and Technology, 2002, 8(3): 258−261.

[17] 袁文华, 鄂加强, 龚金科, 等. 气缸压力监测下车用多缸发动机燃烧状况分析系统[J]. 中南大学学报(自然科学版), 2006, 37(4): 763−768.YUAN Wenhua, E Jiaqiang, GONG Jinke, et al. Combustion condition analysis system of vehicle engine with multi-cylinder under cylinder pressure monitoring[J]. Journal of Central South University (Science and Technology), 2006, 37(4): 763−768.

Spray characteristics of non-normal fuel in-cylinder under condition of super-high pressure injection

LIU Qi1, LIU Yunsheng1, CHEN Xinzhuan1, HUO Baiqi1, OUYANG Guangyao2

(1. No.92942 Unit of the Chinese People’s Liberation Army, Beijing 100161, China; 2. College of Power Engineering, Navy University of Engineering, Wuhan 430033, China)

In order to study the atomization characteristics of non-normal fuel in-cylinder under the condition of super-high pressure injection, the relationship between physical properties of non-normal fuel and pressure was analyzed. Visual spray flash photography test bench was set up. Three-dimensional numerical simulation of spraying process was completed on AVL FIRE software platform. The accuracy of the simulation model was verified by the experimental results of spray development. The influences of injection back pressures and nozzle diameters on atomization characteristics were studied. The results show that under the condition of super-high pressure injection, the increase of fuel density, sound velocity and elasticity modulus is good for the oil beams to obtain a better jet state at the outlet of nozzle, which further improves the quality of atomization. With the increase of injection back pressure, energy exchange between the oil beams and air becomes more intense, which enhances the jets disturbance and catalyzes the secondary broken of oil droplet. With the increase of nozzle diameter, initial turbulent kinetic energy of oil beams increases, which is helpful for the diffusion development of gaseous fuel to the surrounding and the bottom of combustion chamber.

diesel engine; super-high pressure; spray characteristics; flash photography; physical parameter

10.11817/j.issn.1672−7207.2019.02.030

TK421

A

1672−7207(2019)02−0480−07

2018−03−08;

2018−05−09

国家自然科学基金资助项目(51379212)(Project(51379212) supported by the National Natural Science Foundation of China)

刘琦,博士,工程师,从事动力机械及热力系统设计、仿真与优化研究;E-mail:339096073@qq.com

(编辑 伍锦花)