烟草行业卷烟工厂自动化高架库物流系统精益流程工艺布局与仿真可塑性应用设计研究

文/刘剑敏 张其东 方利梅 徐大飞 余文涛

关键字:烟包智能排序出库;一体化作业调度流程;逻辑分离;一库多用;掺配线控制模式;EMS小车智能调度系统

1.精湛的物流特色工艺布局设计

1.1 原料配方高架库系统特色工艺流程:

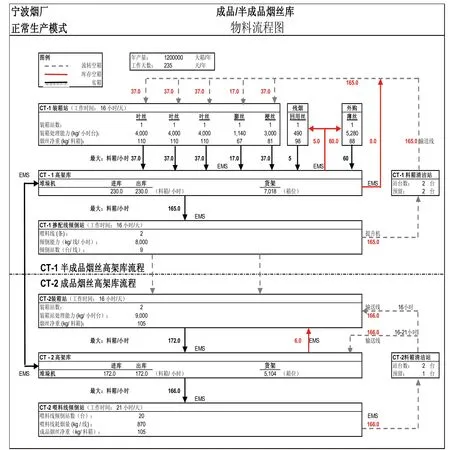

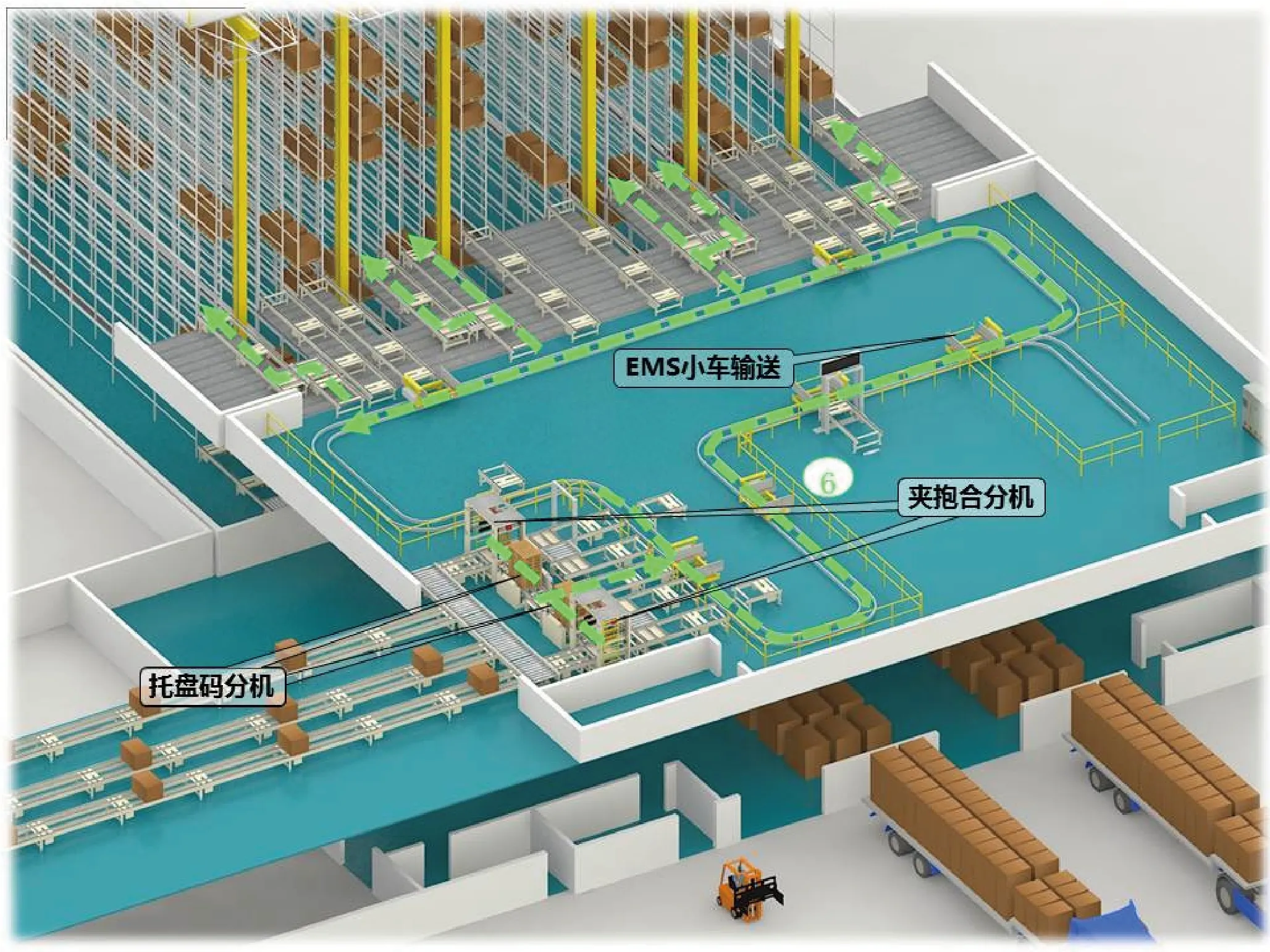

系统适应精细化分组加工、精细化配方、顺序投料、柔性生产、批次管理、按订单生产、质量跟踪、均匀掺兑、废品剔出、信息跟踪不断线、提前警示(比如缺货等)、配方无限替换等需求。工艺流程图一:

为了完全满足生产批次更小颗粒度的工艺研究要求以及分组加工的特色工艺需求,对每批烟包须进行自动严格的排序,满足四个生产线流量同时作业需求。面对上述片烟出库的功能新的挑战,设计严格保证生产的连续、稳定,片烟出库烟包排序的准确性。

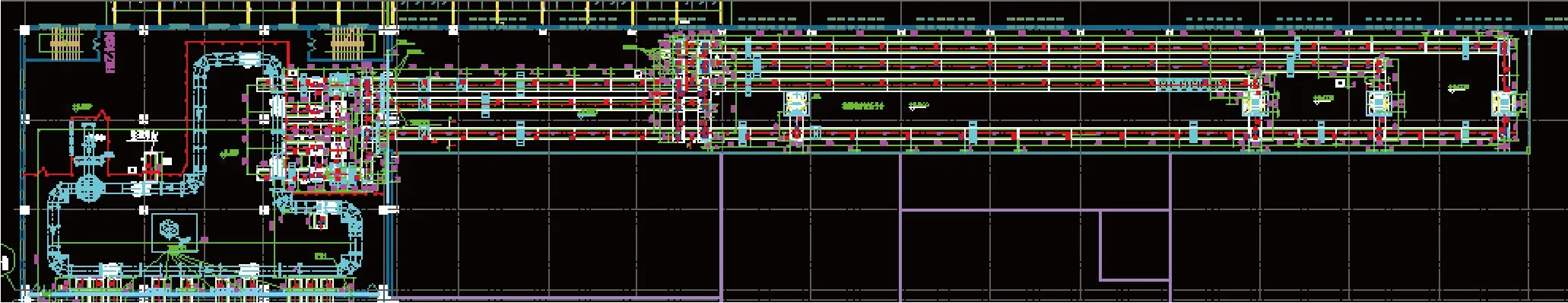

图二:烟包排序设备布局图

图三:烟包EMS小车设计流程图

在片烟配方系统中共配置 6 台单深单立柱堆垛机,6522 个托盘存储位,地面智能轨道小车系统一套,输送系统一套等。片烟配方高架库自动化物流系统改变了卷烟的传统生产模式,创新了集成和柔性的生产物流技术,正真实现了同时对四条生产线,按卷烟烟叶配方顺序出库的大流量排序出库功,使烟包出库能力达到每小时 140包,系统同时实现了:烟包入库收货单自动匹配功能、堆垛机自动判断物料类型功能、物料流转数据实时传输功能、霉变烟包自动智能补料功能等与生产密切相关的众多功能。

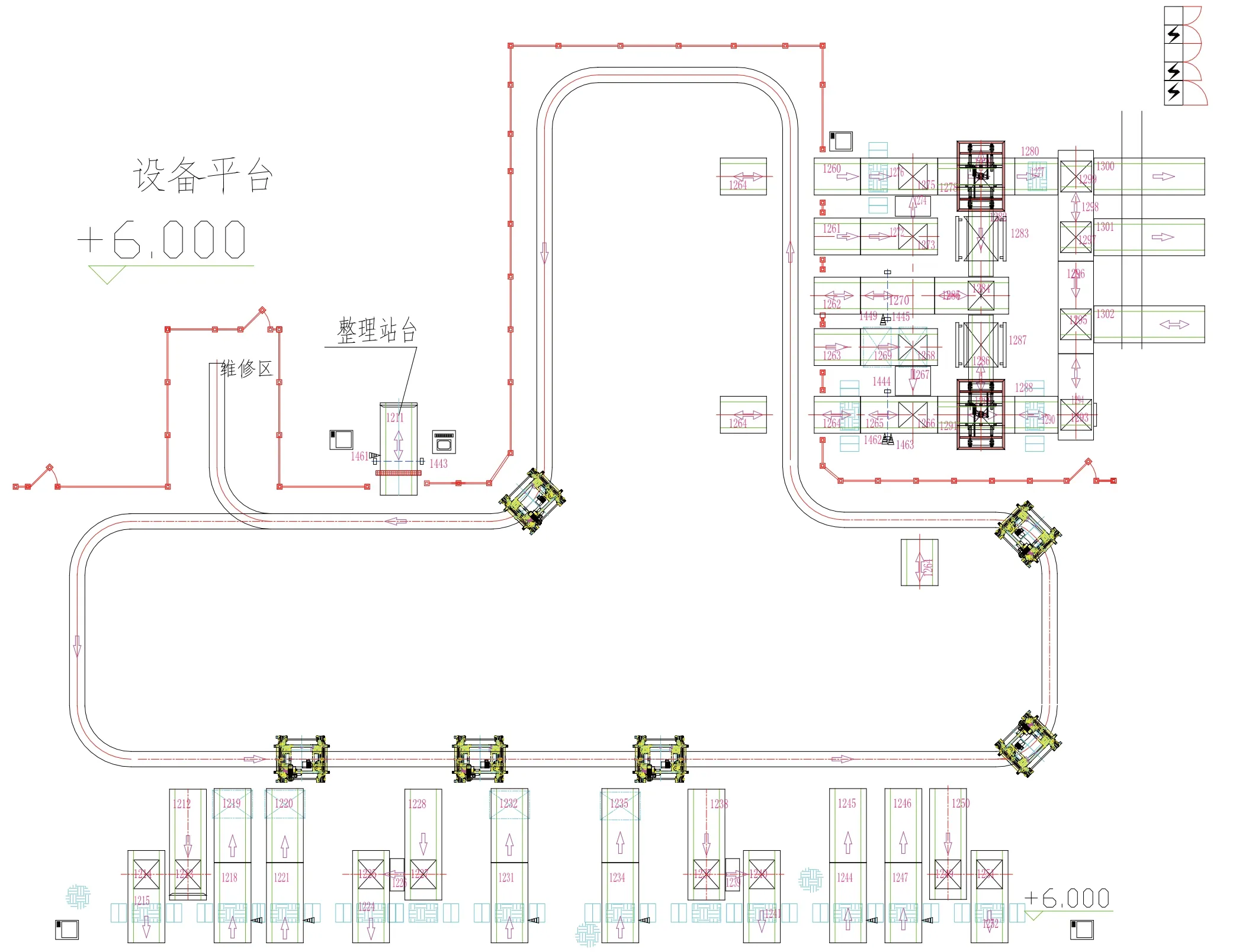

1.2 流量图:

1.3 存储量:

货架规格为:12(排)×(13×3)(列)×14(层) =6552货位,按年产120万箱,单箱耗叶34kg计算每天出库流量为868.1个烟包,高架库货位有效存储系数为0.7,则存储天数约为:6552×0.7÷868.1=5.25天。

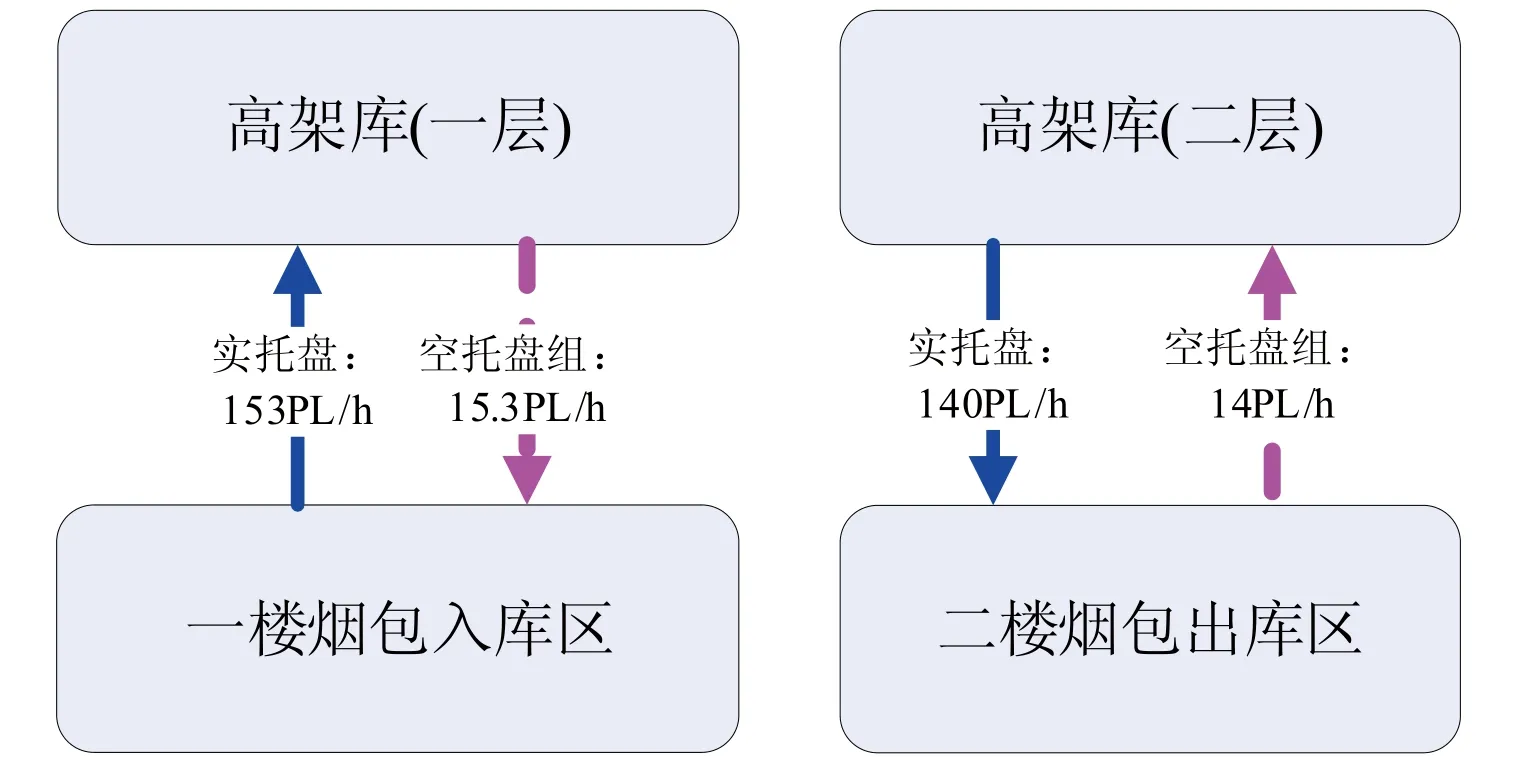

1.4 片烟配方高架库自动化物流系统系统能力计算:

能力计算系统仿真设备设备数量系统需求流量系统能力利用率系统能力利用率EMS系统 6台154 单机能力 96.4%88 系统能力按实托盘出库80包/h仿真159.855.1%往复式升降机 3台 140 67.43×3 69.21% 68.0×3巷道堆垛机 6台 322.3 67.52×6 79.56% 69.0×668.6%77.8%

由上表可知,能力计算与系统仿真得出利用率的差值最大不超过±2%,相互验证了两种评估方法准确可靠,能够真实地反映系统运行情况。

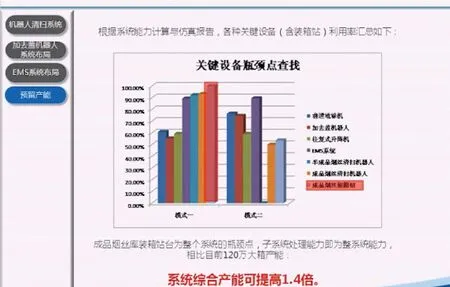

根据系统能力计算与仿真报告可知,关键设备(除EMS)利用率在90%以下,系统无瓶颈,运行良好。完全能够满足年产120万箱生产需要,并留有发展余量。

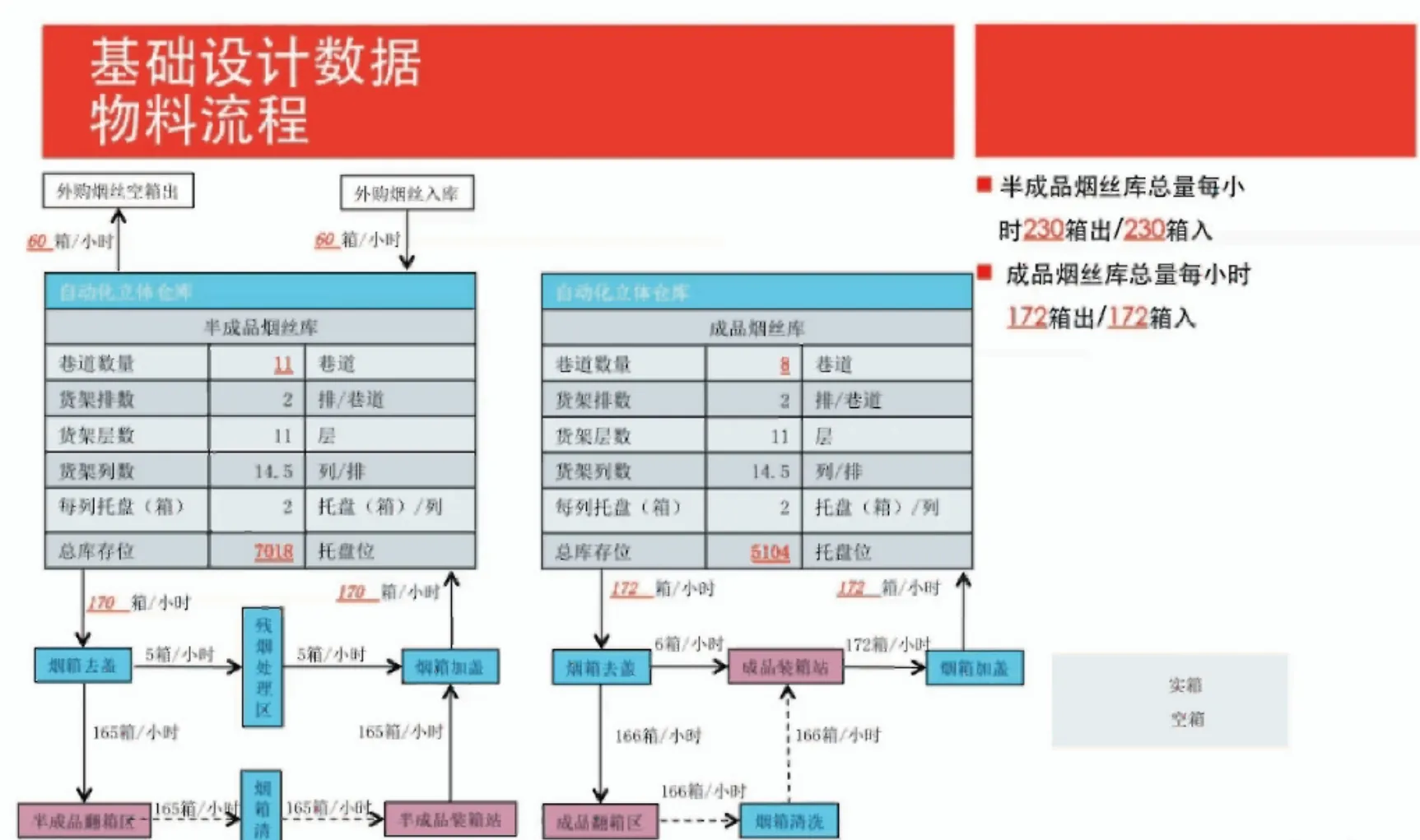

2.烟丝箱式存储与掺配特色物流流程布局设计

目前箱式和柜式两种储丝方式在国内外烟草行业的卷烟生产过程中共同存在,各有其优缺点,然而采用自动化箱式储丝方式优势明显。近7年来,国内烟厂如上海卷烟厂、昆明卷烟厂、曲靖卷烟厂、杭州卷烟厂等都采用了烟丝箱式存储技术,但所采用的方式均是将成品与半成品箱式储丝分开独立布置运行,而将成品与半成品烟丝储存采用“一体化设计、逻辑分离,一库多用”这样的箱式储丝尚未被采用,同时具备实现自动化功能分区作业与自动化物流调度配送的系统设计流程应用案例在国内外尚是空白。

本次流程设计主要研究了半成品烟丝装箱(含梗丝、膨丝、A/B/C三线叶丝装箱)区、半成品烟丝掺配区、成品烟丝装箱区、成品烟丝喂丝区、回用烟丝装箱区、余料烟箱回库区、半成品和成品烟丝高架库进出库区、EMS小车输送系统和外购再生烟丝进库区等设备作业区的一体化作业流程、系统构架和调度管理。

2.1 主要研究对象与创新点:

a)研究对象:

1)“半成品”“成品”两库打通与分离自动切换、烟丝箱自动分区管理运作模式优化研究;

2)系统架构及EMS小车控制系统的创新研究系统功能要素研究

3)开展加去盖二库统一调度、空烟箱二库统一调度、清洁系统二库统一调度、库存存储与数据二库统一调度共用共享作业模式的研究。

b) 创新点:

1)提高制丝储丝的灵活性,打破半成品烟丝与成品烟丝高架库的物理界限的局限性,实现“两库打通与分离自动切换、自动分区管理”的功能。

2)一套EMS小车系统(一套基于无线漏波技术的PLC管理系统)即可实现半成品烟丝与成品烟丝高架库的小车任务调度和货物输送。

3)在物流系统中,首创使用实时数据库技术,在组态监控层实现生产过程历史回放和追溯、质量跟踪和追溯。

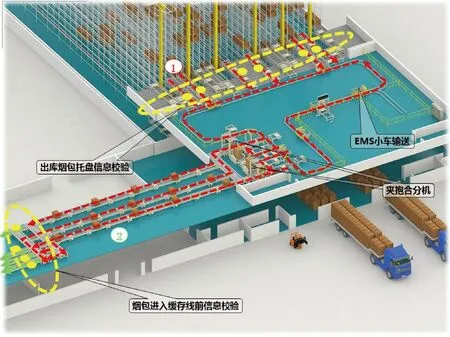

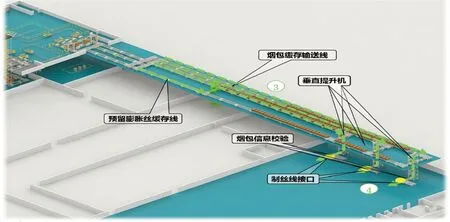

流程图四:箱式存储整体布局图:

箱式存储工艺配方物流工艺流程:

流成图五:烟丝箱式存储工艺流程图

2.2 流程布局设计特色说明:

(1)提高烟丝的品质质量

传统的柜式储丝是将烟丝按照4000kg(或8000kg、12000kg)的规格存储在一个柜子里,对烟丝的水分控制有一定影响;同时,由于柜子是敞开的,外界的气味或者杂物均有可能对烟丝的质量造成影响。而烟丝箱式存储是将烟丝按照每120kg一个存储单元,对烟丝的水分影响较少,同时能够减少烟丝发生串香、串味的可能性。

(2)节约生产制造的场地

传统的柜式储丝采用单层存放,占地面积大,采用箱式储丝实现了高架库货位存储,能够向上延伸,节约生产制造的场地。

(3)灵活调度满足市场需求

采用箱式储丝,能够灵活排产,可以满足小批量多规格的市场需求。

(4)更为方便地实现信息化管理

采用RFID电子标签记录烟丝信息,信息化程度高,质量把控度高。

(5)满足不断升级的工艺需求

随着卷烟生产工艺的不断升级,传统的全配方生产已经无法满足工艺需求,分组加工模式正处于探索阶段。烟丝箱式存储给分组加工的模式提供有力的信息、设备技术保障。

因此,近七年来,国内烟厂如上海卷烟厂、昆明卷烟厂、曲靖卷烟厂、杭州卷烟厂等均采用了烟丝箱式存储技术。但需要指出的是,这些企业普遍是在成品烟丝高架库采用烟丝箱式存储,而在半成品烟丝高架库仍采用原始的柜式储丝。同时,半成品和成品均采用箱式储丝,两个高架库也是独立运行。之所以采用这种运行模式,更多地是考虑到掺配生产的工艺复杂,若采用高架库系统担心在出库效率、工艺需求上难以得到满足。

然而从卷烟制造的整个工艺流程来看,半成品烟丝仍采用柜式存储,势必会对分组加工的工艺升级产生诸多限制;成品与半成品箱式储丝分开独立布置运行会导致设备的重复投资、烟箱等周转单元重复投入,烟丝降级、残烟丝流转等需要在两个系统中进行人工搬运等问题。

针对上述问题,浙江中烟宁波卷烟厂在进行“十二五”易地技术改造高架库系统的项目建设之初,对如何实现成品与半成品烟丝储存一体化进行了全面细致地考虑。

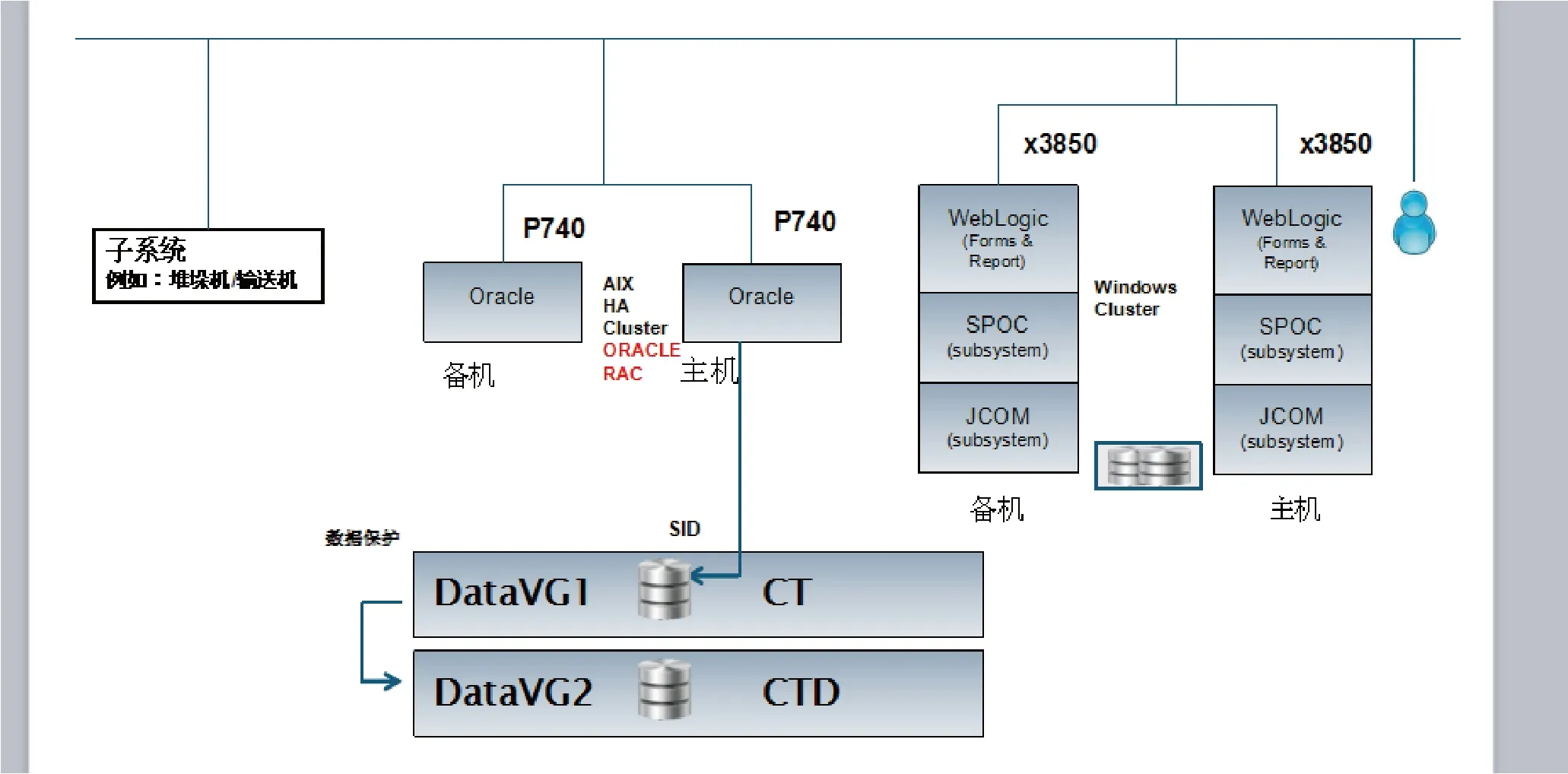

2.3 烟丝箱式存储一体化应用的可行性

烟丝箱式存储一体化,包含了成品与半成品烟丝库之间的信息一体化,即烟箱以及托盘信息、物料信息、设备状态信息的一体化;也包含了设备的一体化,即可以实现两库设备的互通及共用。在信息和设备的一体化的基础上,最终实现两库的一体化,即“一体化设计、逻辑分离,一库多用、互通共享”。

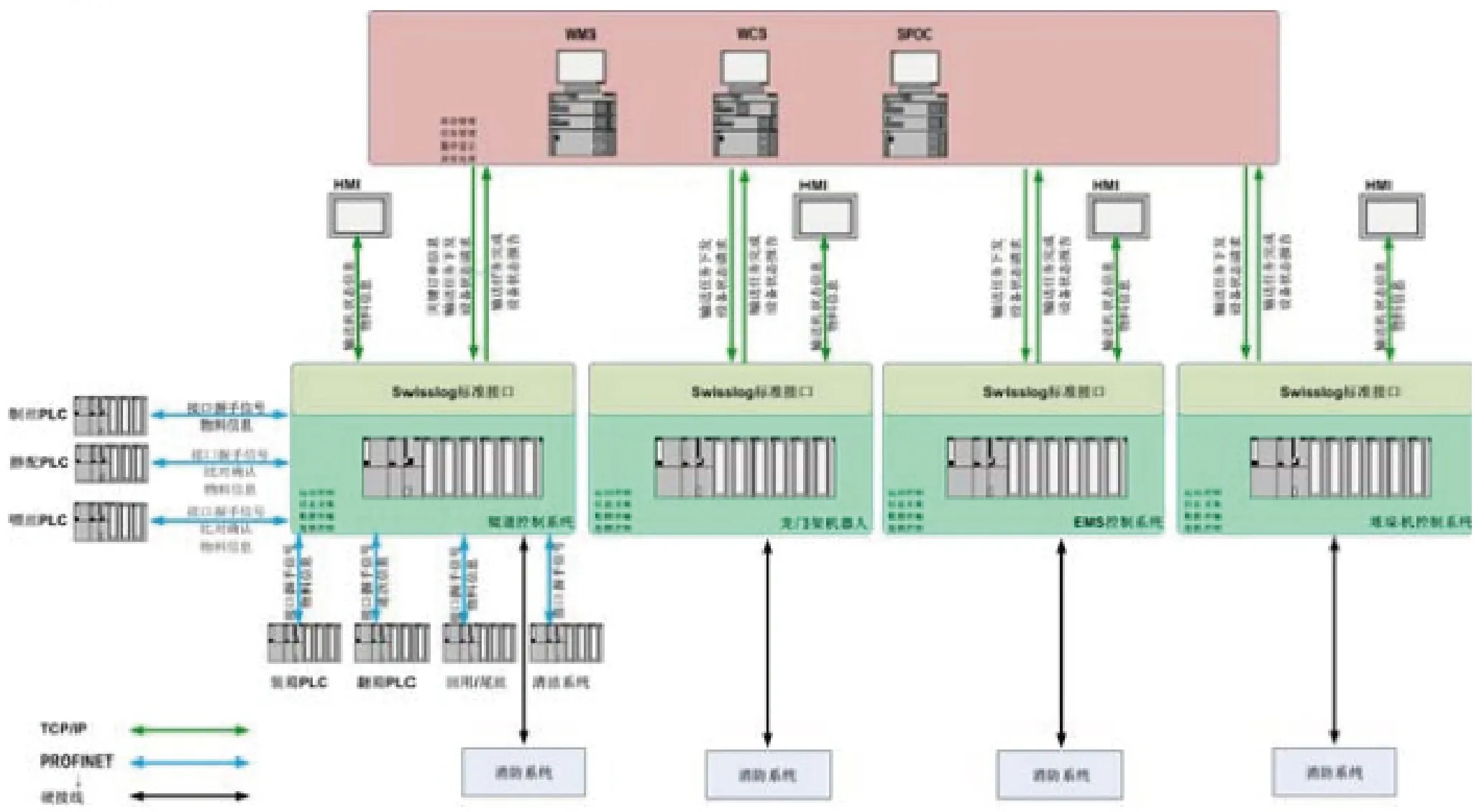

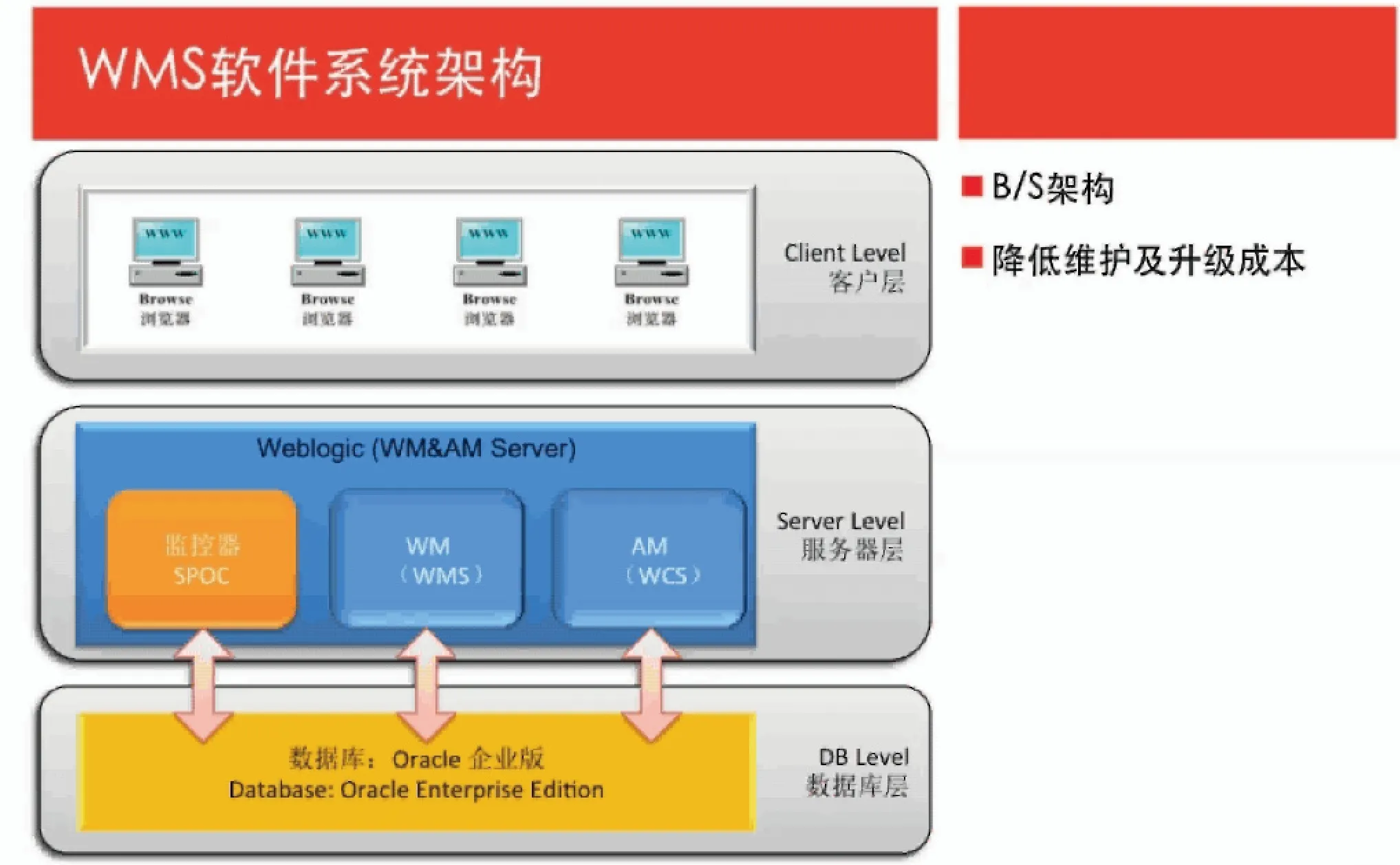

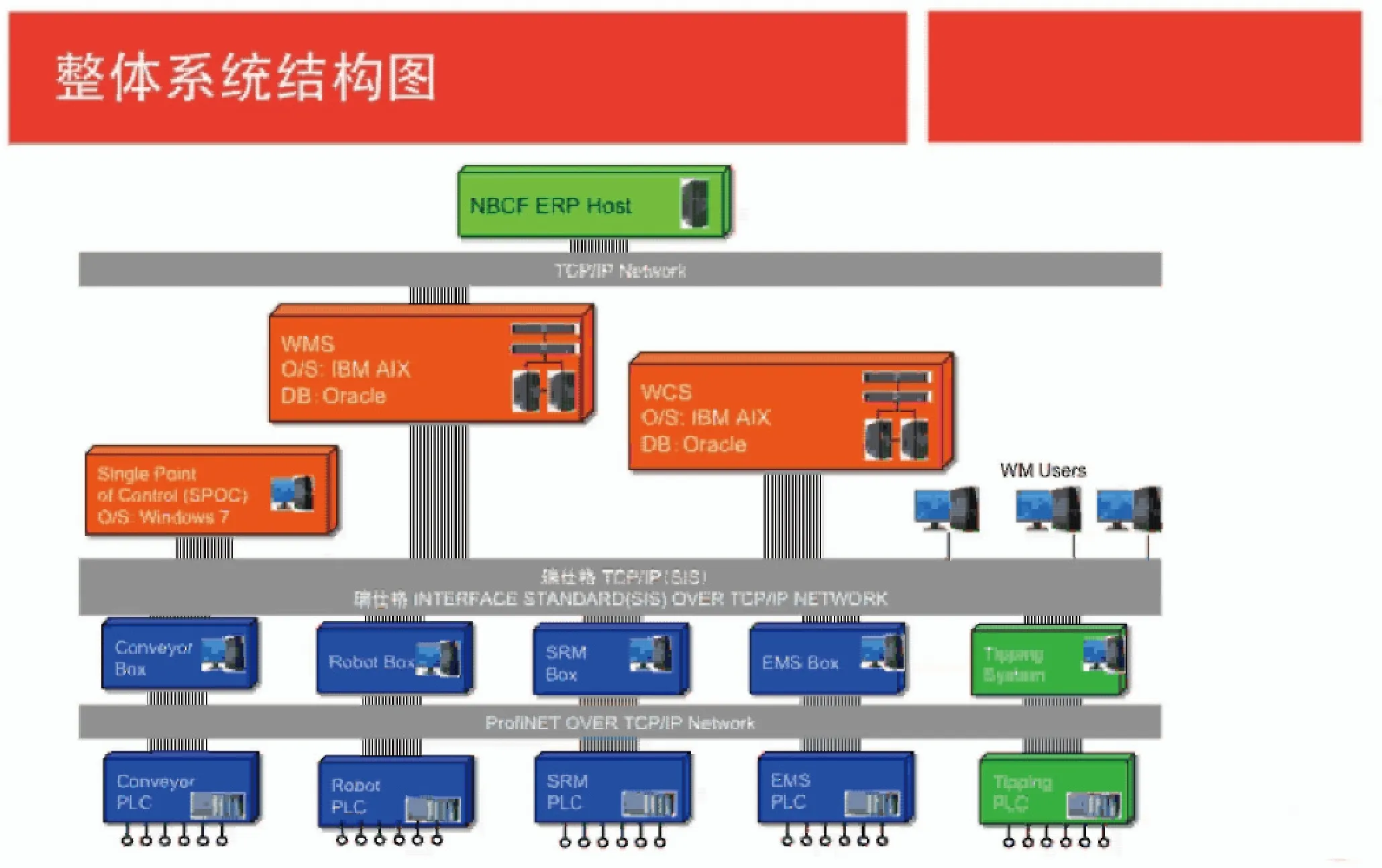

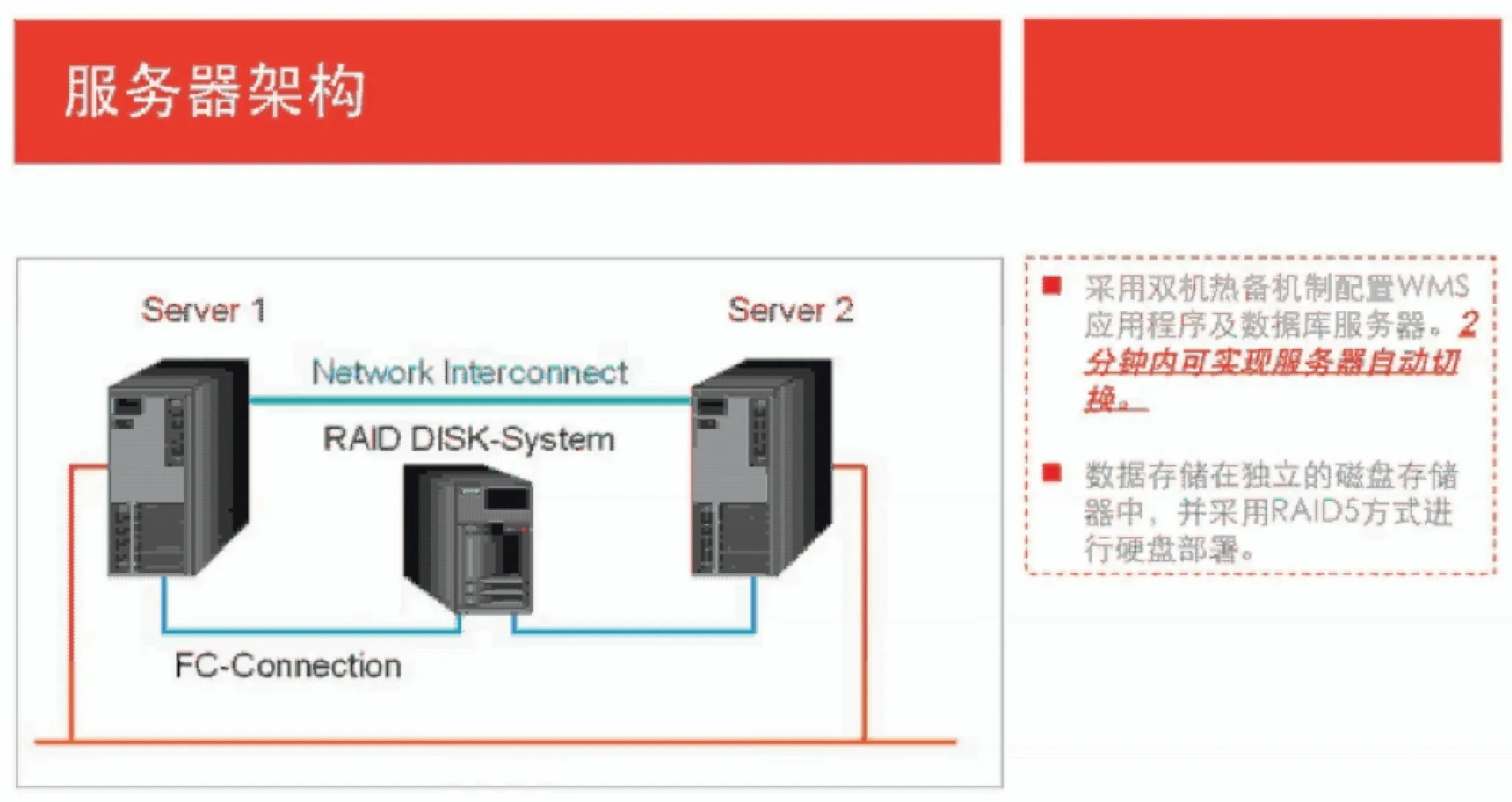

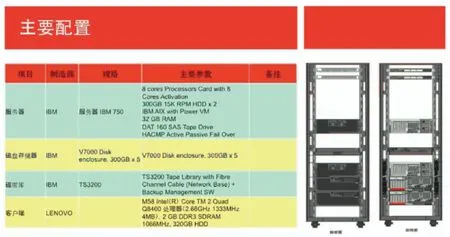

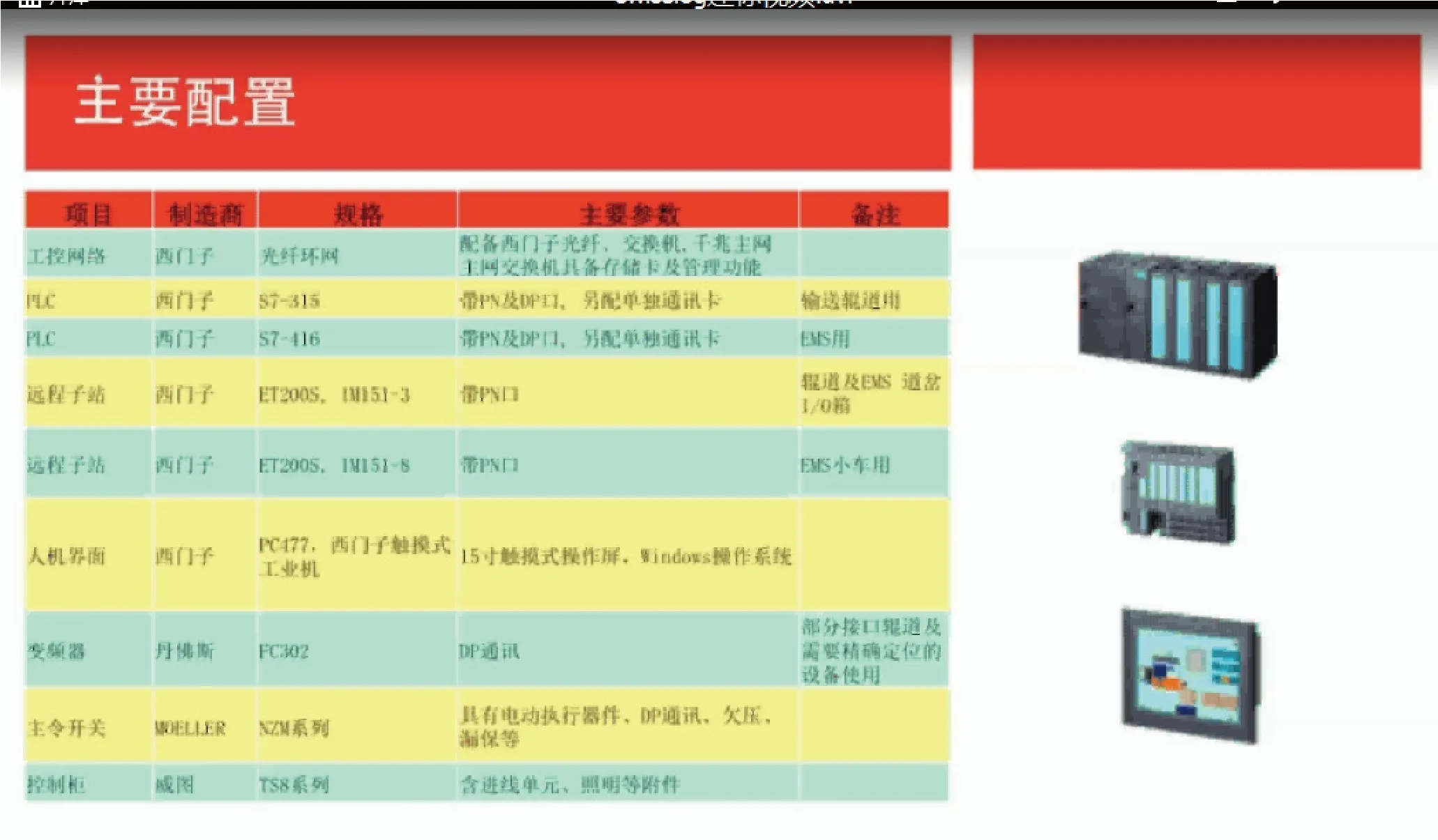

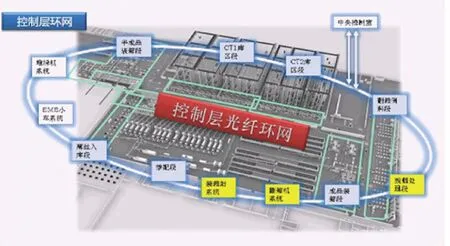

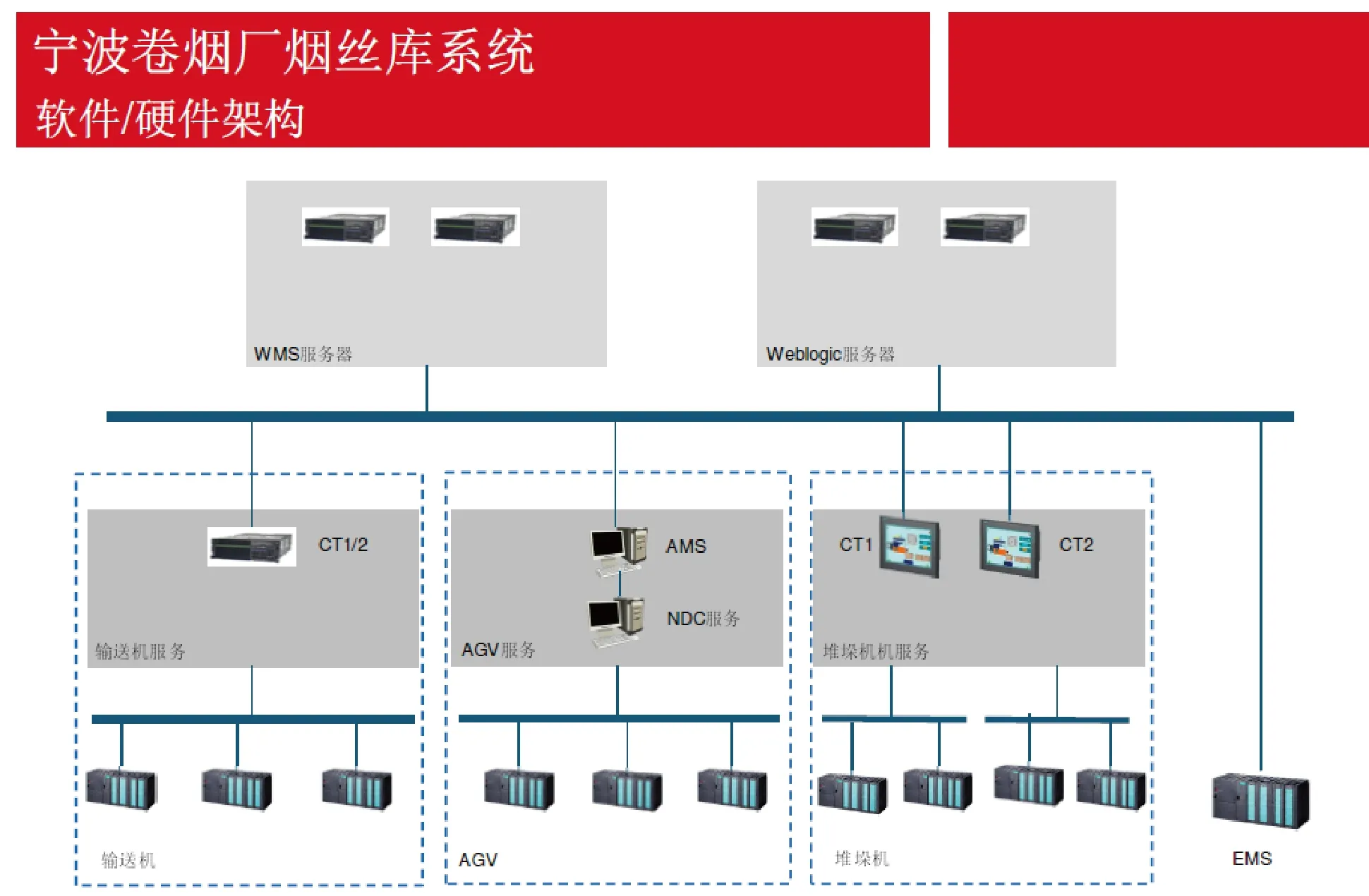

基于每库的工艺需求,两库软件系统均包含WMS(仓库管理系统)、WCS(仓库控制系统)及底层设备的控制系统;硬件系统包含货架及堆垛机、EMS、输送机、加去盖机器人、清扫机器人、AGV以及烟箱、托盘等。

硬件层面由于采用了EMS系统,可将两库硬件互联,具备设备一体化的基础,软件层面通过WMS、WCS及控制系统的整体架构设计,通过WMS、WCS层数据库的共享、控制系统层PLC间的信息传递及追踪,也具备了信息一体化的基础,可以实现一体化及逻辑分离的设计思路,因而从整体系统层面,具有一体化设计的可行性。

2.3.1 具体探索与实践

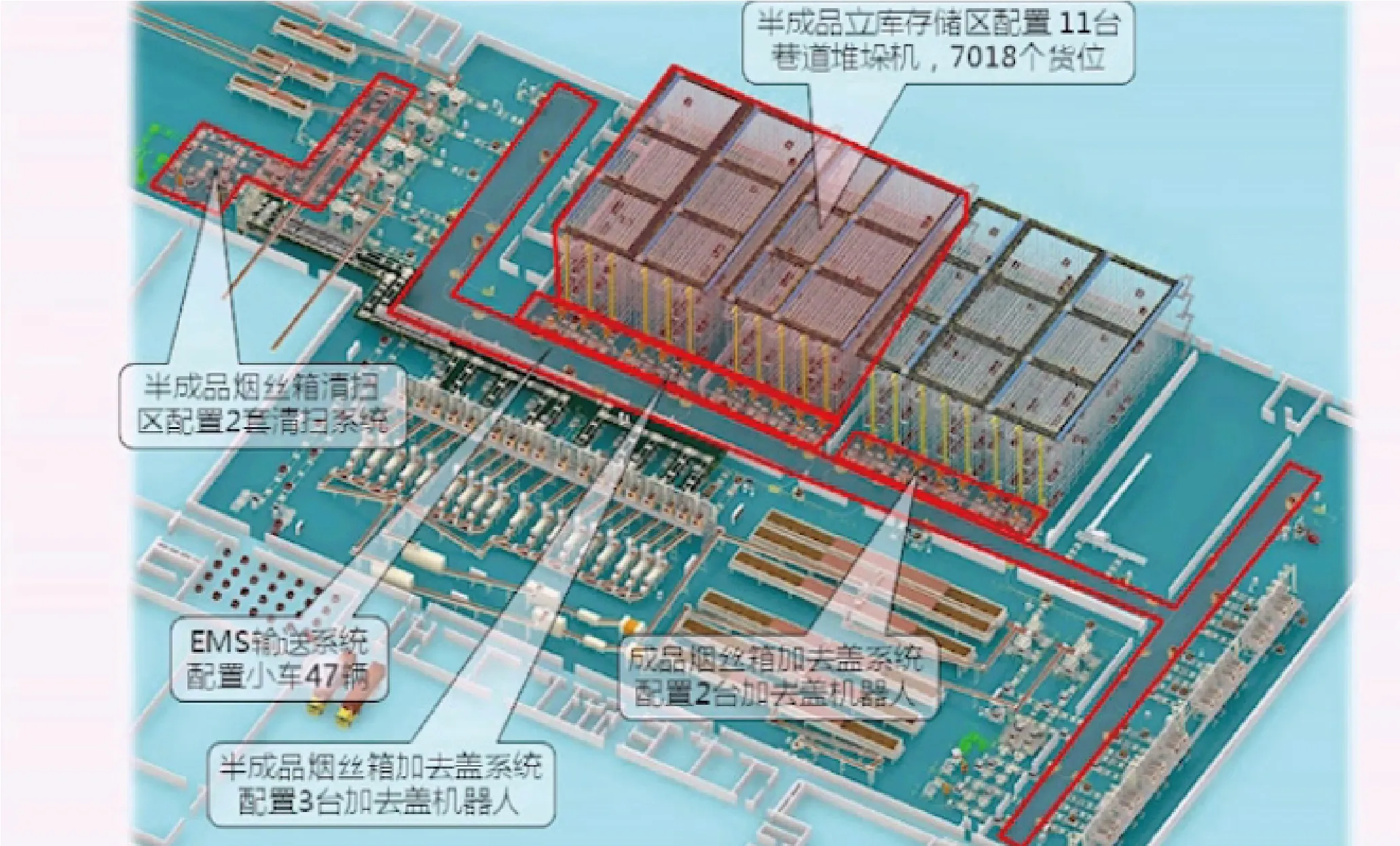

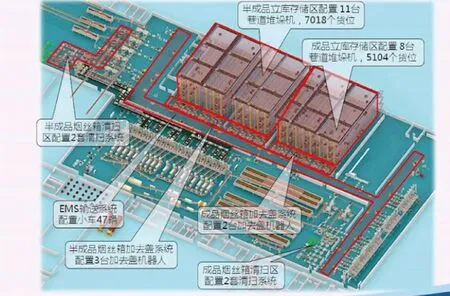

浙江中烟工业有限责任公司下辖宁波卷烟厂和杭州卷烟厂,杭州卷烟厂经过“十一五”易地技术改造,顺利实现了烟丝箱式存储自动化物流系统。基于杭州卷烟厂在“十一五”易地技术改造中取得的经验,2014年,宁波卷烟厂在“十二五”易地技术改造中提出了在全面复制杭州卷烟厂工艺的基础上,完全实现“半成品与成品烟丝库两库打通与分离自动切换、自动分区管理,具备烟丝箱式存储与调度的一体化作业能力”的目标,做到加去盖两库公用、空烟箱两库公用、清洁系统两库公用、库存存储与数据两库共享等。

为实现上述目标,宁波卷烟厂在“十二五”易地技术改造项目中首次将半成品、成品烟丝库采用一体化设计,在减少设备投资的基础上实现了两库之间自动化功能分区作业的统一调度和统一管理,为箱式存储工艺提供一种新的模式,填补了国内外该领域技术空白。

主要研究设计内容:

本项目主要研究半成品烟丝装箱(含梗丝、膨丝、A/B/C三线叶丝装箱)区、半成品烟丝掺配区、成品烟丝装箱区、成品烟丝喂丝区、回用烟丝装箱区、余料烟箱回库区、半成品和成品烟丝高架库进出库区、EMS小车输送系统和外购再生烟丝进库区等设备作业区的一体化作业流程、系统构架和调度管理。

⑴烟箱进出库加去盖设备须具备以下功能:烟箱进库可采用机械手自动加盖,出库可采用机械手自动去盖功能;烟箱进出库也可采用不加去盖功能,以上功能由烟箱进出库WMS与WCS系统定义自动选择。

⑵烟箱倒料后具备自动清除余料和清洁功能,每个箱子都必须清洁。

⑶按“先进先出”、“出库优先”等原则进行出库作业,并可按要求指定货位进出库。

⑷在接受一个批次生产指令时,系统对于不能满足生产要求的库存发出预警信息。

⑸实现全过程信息采集、跟踪。

⑹系统设计时考虑外运烟丝的装箱、暂存及进出输送。

⑺消防配合要求:由于消防采用预作用喷淋灭火系统、空气采样早期烟雾探测系统,所以货架设计过程中须考虑留出消防系统设备安装的空间。

⑻环境温湿度范围:温度:26±2℃;相对湿度:58±5%。

⑼考虑货位管理功能,能够对货位进行多状态管理。

⑽考虑RFID检测及实托盘剔除环节。

⑾系统功能设计还扩展了以下需求:1.按掺配和喂丝配方比例.装箱重量等信息确定库存分布;2.可按版本号(在授权情况下,WMS具有定义货物的功能)装箱入库;3.库位管理采用不定期的休闲时段堆垛机提前布货(即实现不定期整仓功能);4.余料烟箱优先出库;5.具备虚拟进退库功能;6.烟箱出库、翻箱掺配机前、喂丝机前对烟箱品牌具有RFID再确认功能;7.库区任何一个烟箱都具有品牌更改与降级修改(在IDCODE特别授权下)功能,对于降级的烟箱在WMS数据库更改数据后,应具有根据WMS指令自动将烟箱RFID电子标签信息重写的功能;8.具备某些指定烟箱只能装某种牌号烟丝的功能;9.具备成品烟丝降为掺配烟丝使用的功能;10.系统应具有EMS小车数量、EMS小车接送货站台等增减的功能。

11.高架库的每个烟箱需要有自动锁定功能(烟箱不可以出库但可以在库内流转),当烟箱进库时自动锁定,拿到质检合格报告后才可以解锁,同时要求有手动锁定和解锁的功能;高架库的每个仓位也需要手动锁定功能,即锁定的仓位不能进出库。

12.库存信息能够关联显示,当操作人员需要查询某个牌号的物料时,点击该牌号,库内所有该牌号的货位全部显示。

13.具有对某一版本号的货物拒绝入库功能。

14.对于监控系统,要求实时跟踪货物信息,并且在监控画面中可以查询到货物的信息。若货物在某个位置信息丢失了,需要人工写入.修改信息的功能。

15.在物流系统中,凡是有人工处理站台的都放置有WMS/WCS工作终端。

16.系统流程设计,主要功能与包括设备:

A)主要功能:

1.半成品烟丝收货至高架库(从装箱站)

2.半成品烟丝收货至高架库(从余料退回/外部收货)

3.输送半成品烟丝至倾倒站

4.成品烟丝收货入高架库(从装箱站)

5.成品烟丝收货入高架库(从余料退回/外部收货)

6.输送成品烟丝至倾倒站台

7.成品烟丝收货入高架库(来自回用装箱站台)

8.半成品烟丝 / 成品烟丝空烟箱处理

9.半成品烟丝 / 成品烟丝箱盖处理

10.半成品烟丝 / 成品烟丝清洁站处理

11.半成品烟丝 / 成品烟丝外部出库

12.半成品烟丝 / 成品烟丝高架库锁定与暂存功能

13.半成品烟丝 / 成品烟丝物料醇化

14.半成品烟丝 / 成品烟丝高架库库存整理

15.烟丝降级处理

16.转储与两库打通概念

B)设备布局:

设计方案系统包括以下设备:

1.烟箱输送机系统:

ØSRM接口

Ø倾倒站

Ø清洁站

Ø装箱站

Ø外部接口区域

Ø尾料处理区域

2.堆垛机

3.箱盖处理系统

4.自动化机器人清洁系统

5.EMS电动地面双轨系统

2.4 转储与两库存储打通:

ØWMS的堆垛机与货位巷道,其正常设置为半成品/成品库入库区域。

Ø半成品烟箱,都优先入库到半成品库区的域。反之成品烟箱,都优先入库到成品库区的域。

Ø当半成品库所有的高架库货位都已无法入库/库位已满/长期故障,这时半成品烟箱将通过WMS入库管理把所有将要入库的域都转移到成品库区的域。反之成品库无法使用,所有入库的成品都将转移到半成品库入库区域。

Ø有权限的用户可以通过WMS将某个巷道设定成优先储存成品或半成品烟丝。(有待MES借口是定义设置)

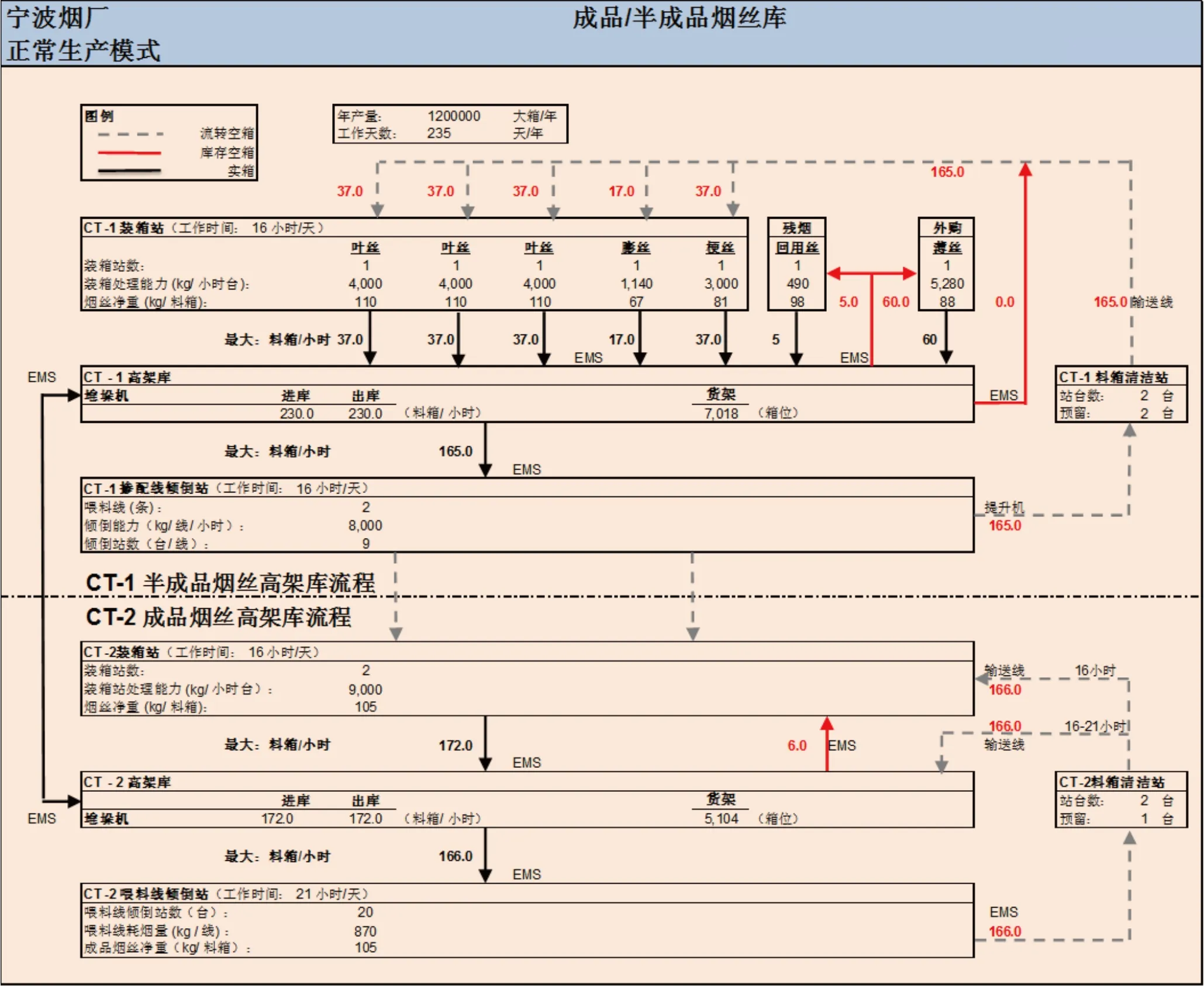

Ø系统产量:按照最大负荷按年产120万大箱设计。

(1)烟丝箱自动分区管理

为保证正常运作模式下的运行效率,“半成品库”及“成品库”,采用就近路径就近原则进行分区管理,半成品库区工艺段所产生的半成品装箱满烟箱、掺配后产生的空烟箱以及外来烟丝箱等自动输送至路线上较近的“半成品库”进行存储;成品烟丝库工艺段所产生的成品装箱满烟箱、掺配后产生的空箱等自动输送至路线上较近的“成品库”库区存储。

基于就近原则的分区管理方法,即保证了正常运作模式下的系统运行效率,同时满足了系统节能的需要。

(2)“半成品”“成品”两库打通与分离自动切换

在就近原则分区管理的基础上,系统依照分区的库存状态及设备状态,进行自动的两库打通和分离的切换。

系统设计时对两侧的库存状态及堆垛机可用状态设置了阀值,当一侧的库存量高于设定的阀值,或一侧堆垛机检修导致可用数量下降至设定的阀值,两库自动打通,烟箱可自动输送至库存量较低的一侧进行存储。

当库存量回复至正常水平,设备由检修状态恢复后,两库重新恢复分离状态,烟箱输送至正常的就近分区进行存储。

此外,对于降级烟丝箱,则基于工艺的需求,在具有需要降级的烟箱时,两库处于打通状态,降级烟丝箱可在两库间进行输送。

(3)空烟箱、箱盖托盘二库统一调度、清洁系统二库统一调度共用共享作业模式

通过两库打通,系统还实现了空烟箱、箱盖托盘的统一调度。系统判断每个分区的空箱及箱盖托盘库存数量,当一侧分区库存量过低时,系统自动从另一分区调用空箱及箱盖托盘进行补给,保证了系统运行更好的连续性。

由于EMS系统实现了两库工艺区域的全部连通,两库都具有的清洁系统在特定工作模式下也实现了共用,一侧分区的料箱可送至另一侧的清洁系统进行清洁,实现了设备的冗余性。

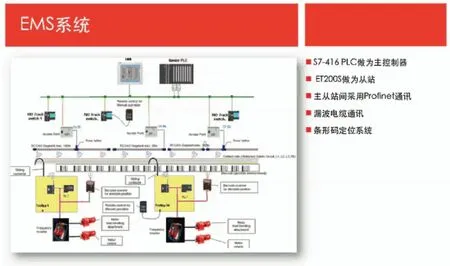

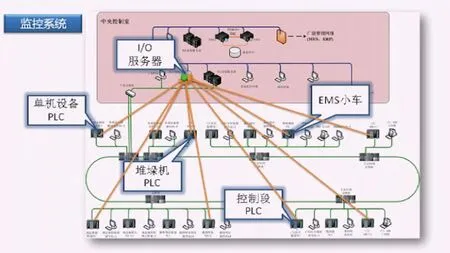

(4)系统架构及EMS小车控制系统的创新

EMS小车作为两库一体化设计的核心系统,其通过以下两点关键的创新保证了两库打通的实施,

(1)两库采用一套控制系统,包含PLC及通讯系统,实现了两库间EMS小车的自由流转;

(2)EMS车辆的自动平衡,由于两库打通情况下车辆需要两库区域间流转输送,为兼顾两侧的系统流量需求,EMS控制系统对两侧车辆进行了自动平衡设计,避免因车辆的流动导致单侧车辆过多或过少。

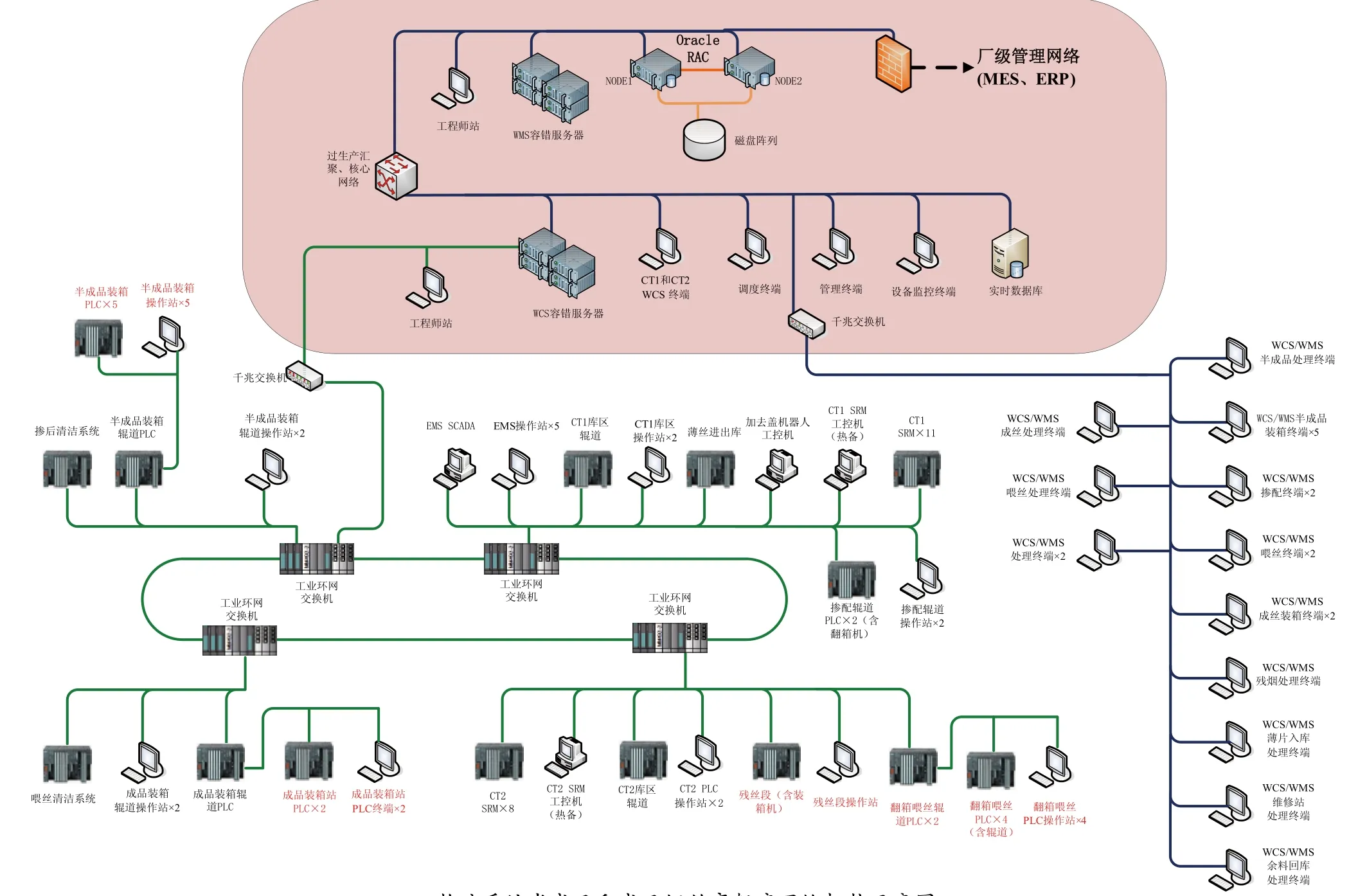

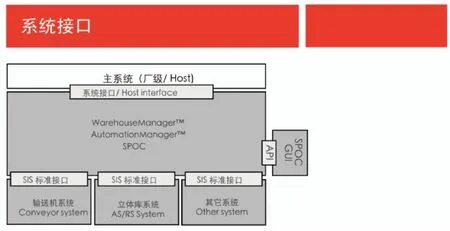

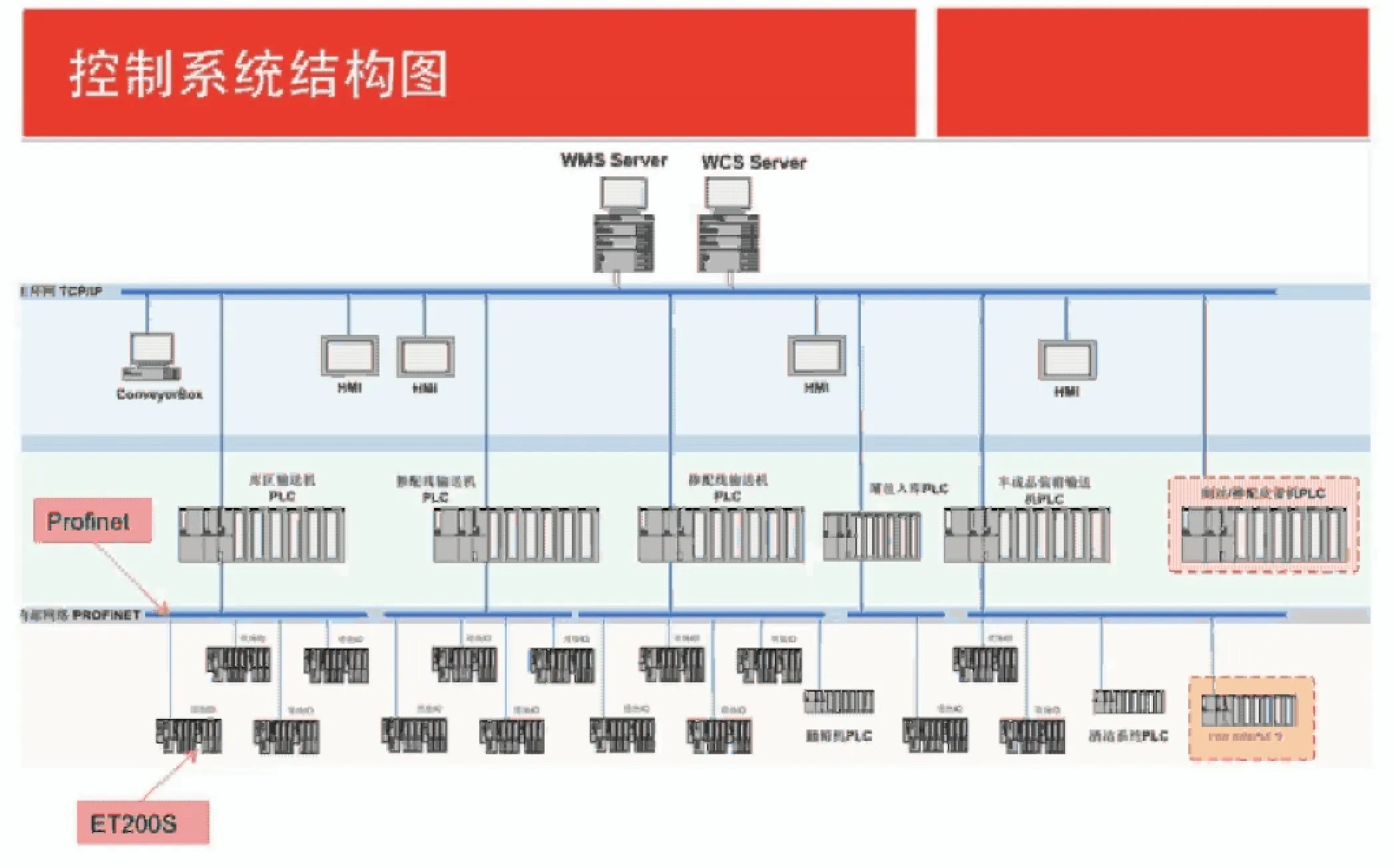

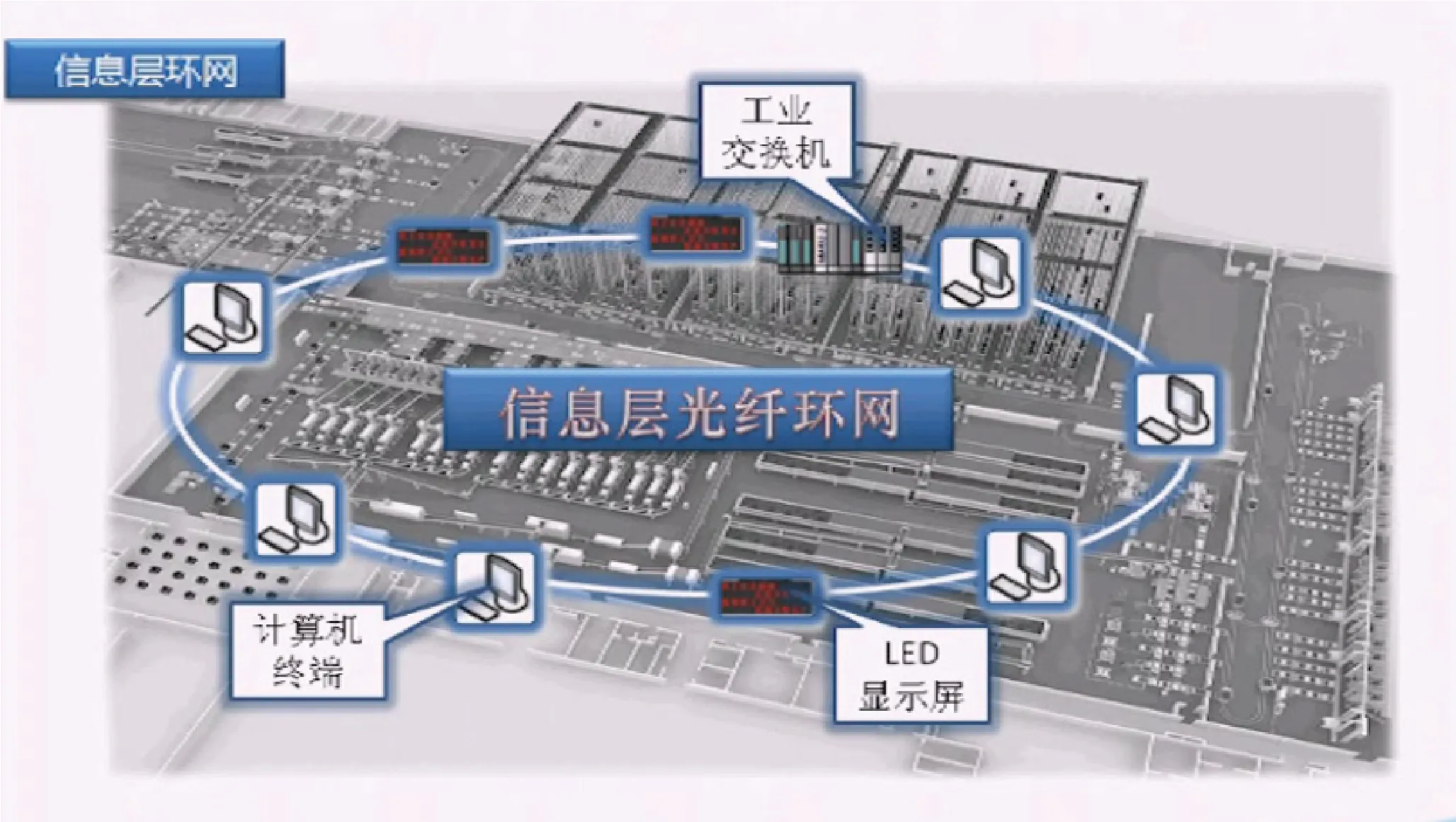

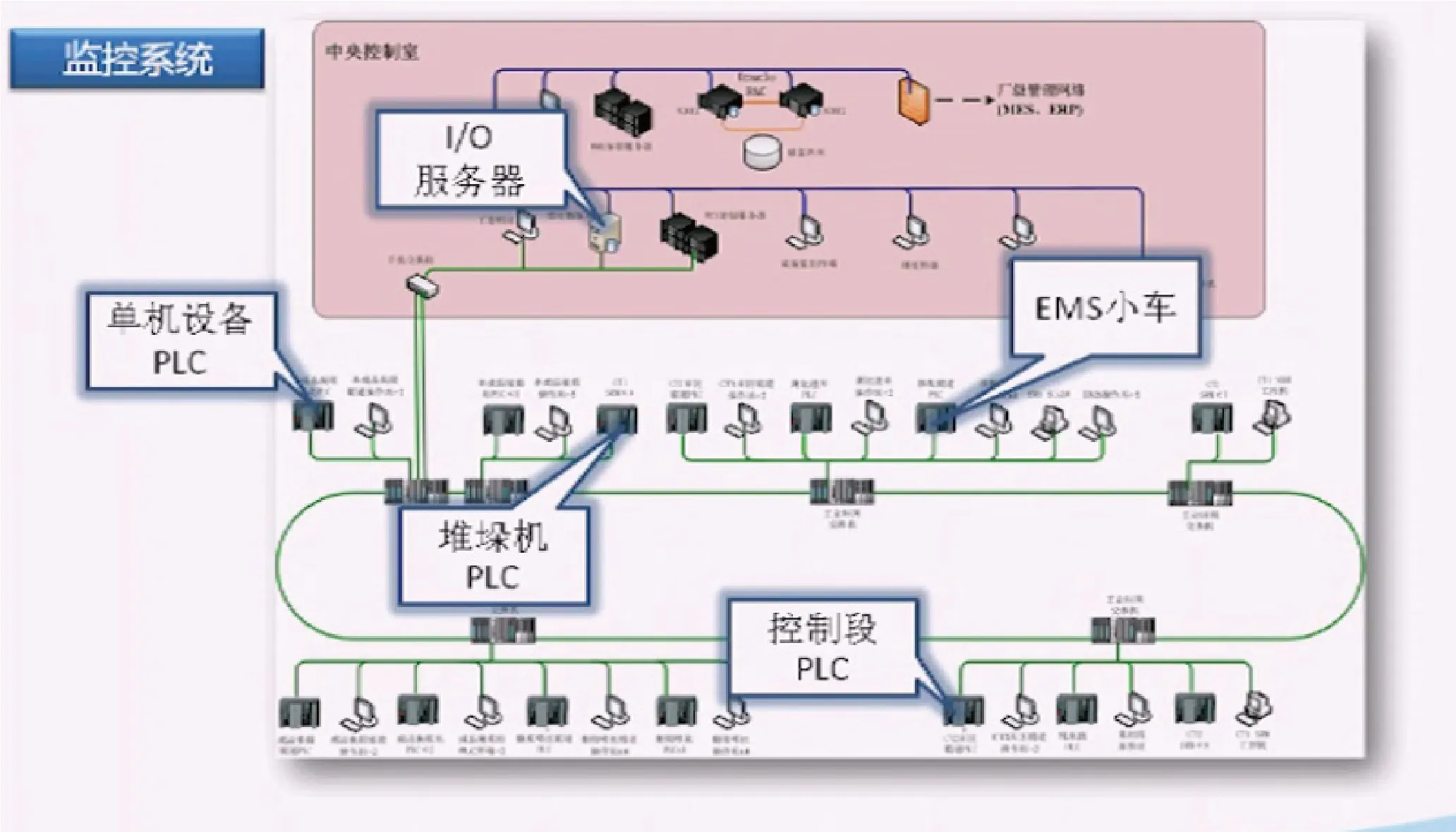

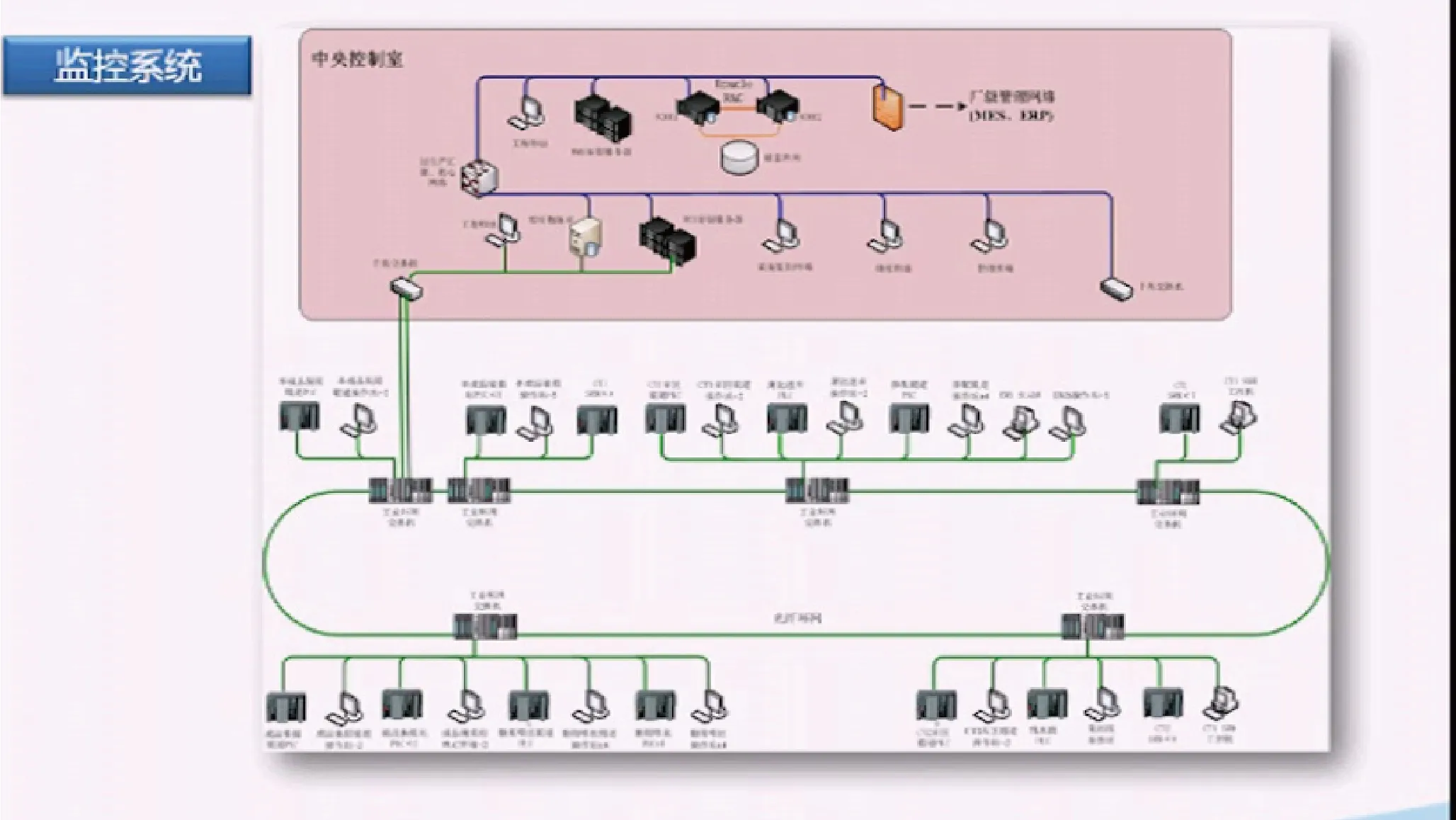

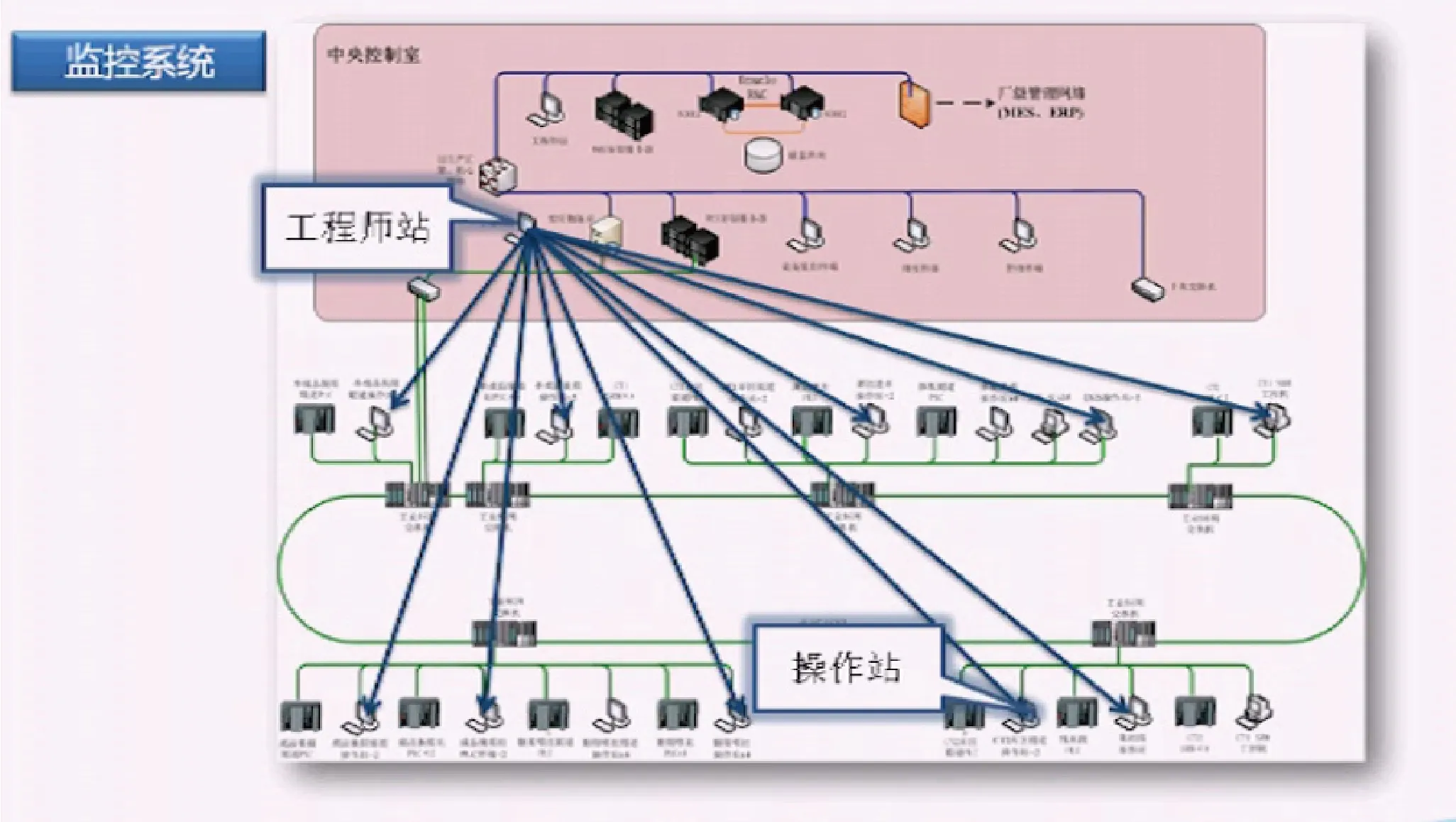

2.4.1 以下为物流系统网络拓扑结构示意图六:

物流系统半成品和成品烟丝高架库网络拓扑示意图

软件结构:

2.4.2 电控配置结构图六:

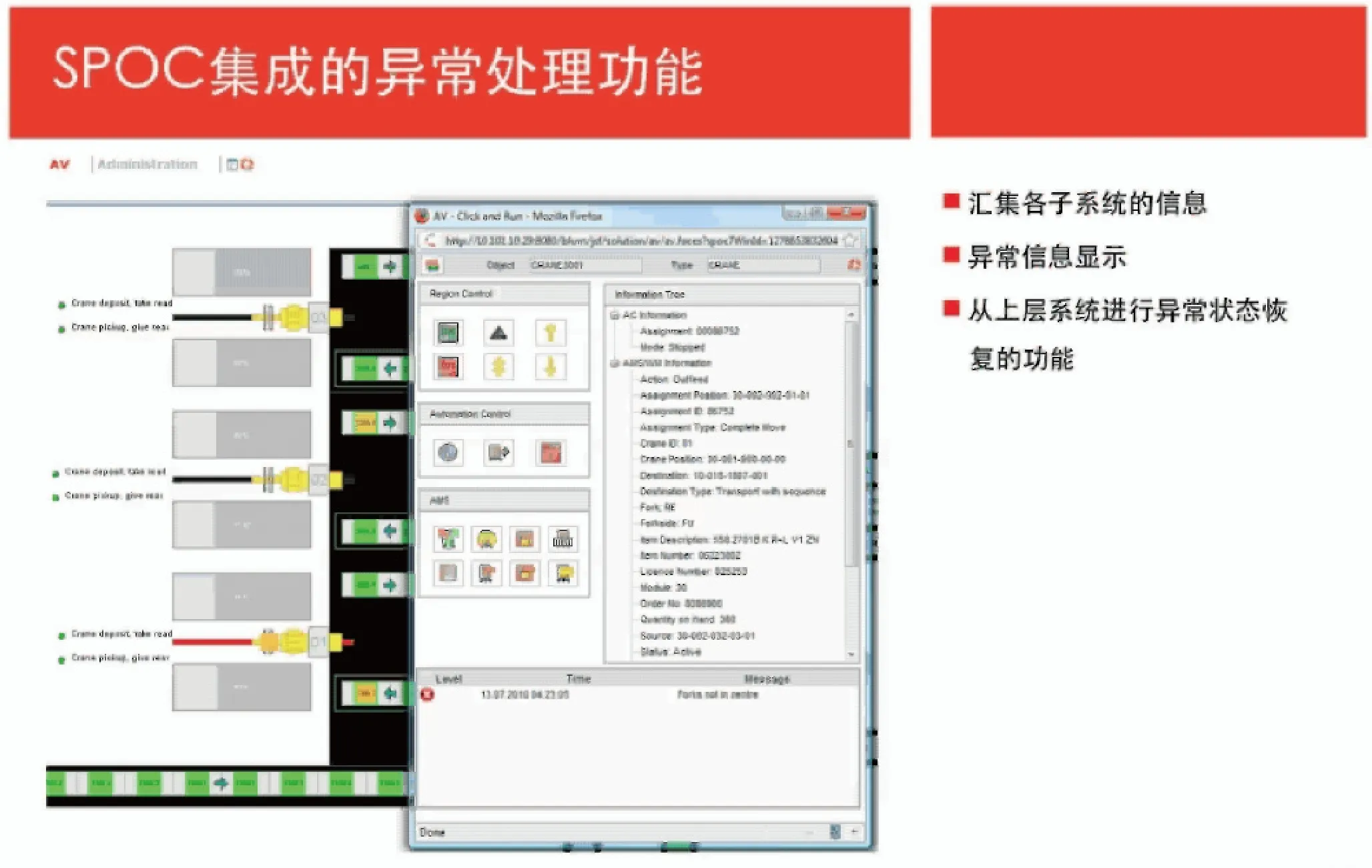

3.制丝物流可塑性功能仿真应用

3.1 原料A’B.C三线自动智能补货仿真

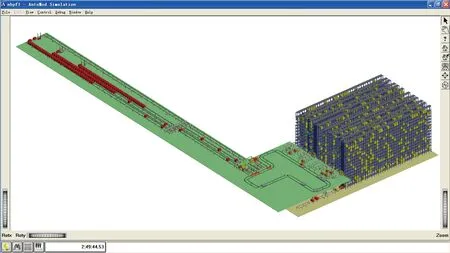

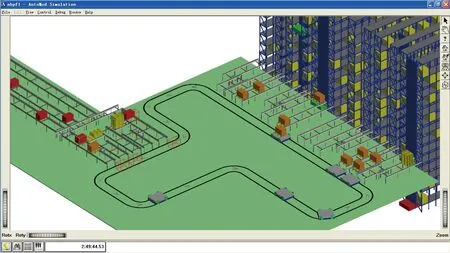

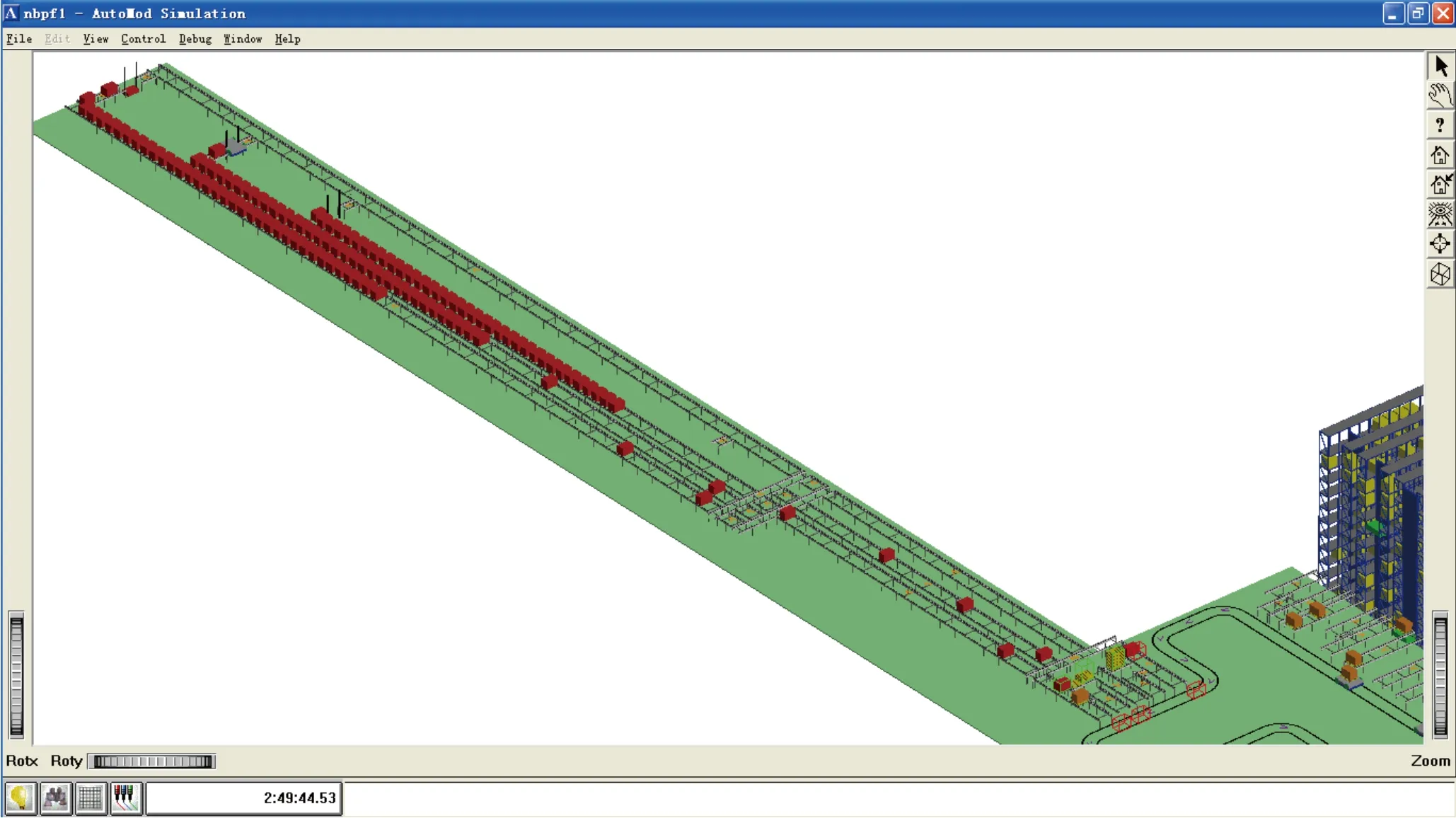

3.1.1 仿真运行画面截屏

(系统整体鸟瞰)

(一层原料入库区)

(二层原料出库区)

(二层投料缓存线)

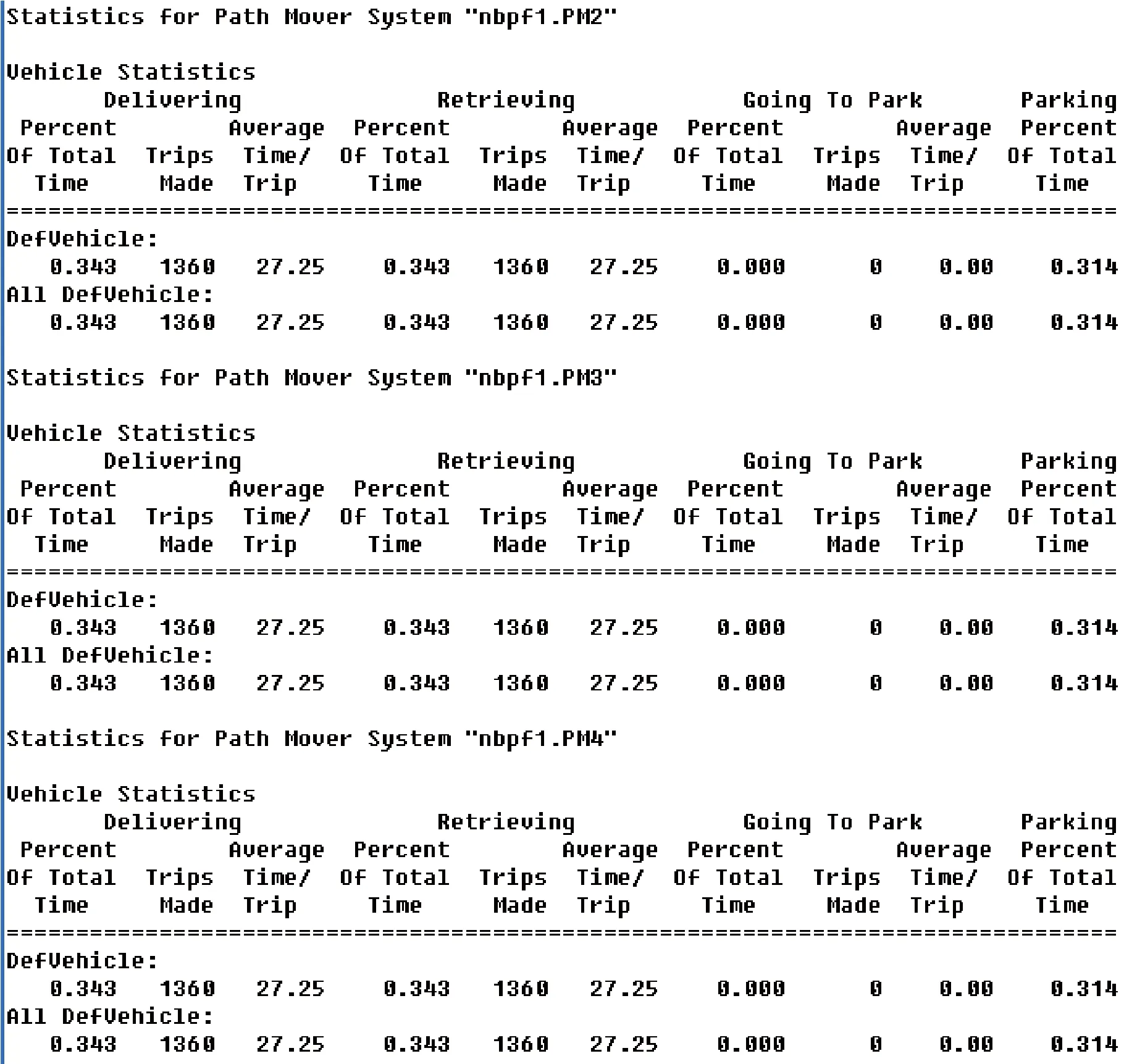

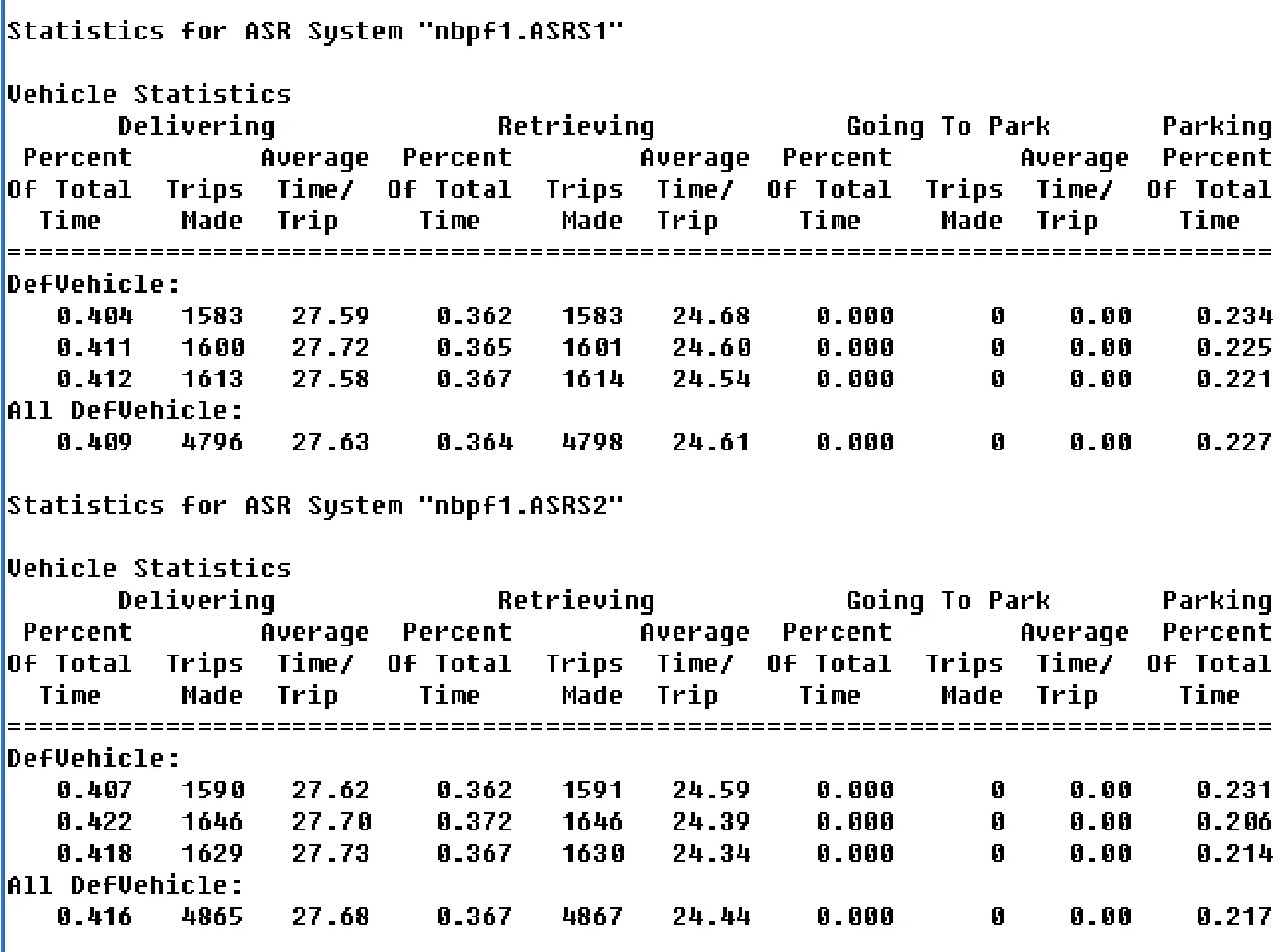

3.1.2仿真结果输出。系统正常入出库时段连续运行30h后,输出仿真结果如下:

1)EMS系统

EMS取的是快速模式,即无货时空跑,所以按常规统计由空闲率得到利用率方式不可行。为验证EMS系统最大处理能力,需将出库流量翻倍,由流量除以最大能力即为利用率。

结论:EMS系统30h内总接货托盘数为4793PL,接货流量为:154PL/h;设备利用率平均为:[88/(4793/30)*100%=]55.1%。

2)垂直提升机系统

结论:垂直提升机系统30h内总接货托盘数为(1360+1360+1360=)4080PL,接货流量为:(4080/30=)136.0PL/h;设备利用率平均为:{[1-(0.314+0.314+0.314)/3]*100%=}68.6%。

3)巷道堆垛机系统

结论:巷道堆垛机系统30h内总接货托盘数为(4798+4867=)9665PL,接货流量为:(9665/30=)322.2PL/h;设备利用率平均为:{[1-(0.227+0.217)/2]*100%=}77.8%。

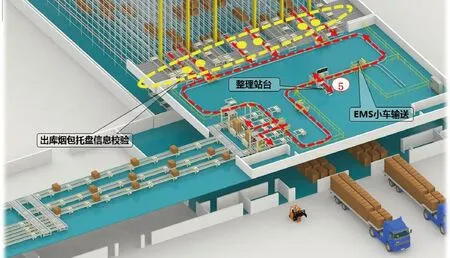

3.1.3 原料烟包智能排序出库

根据制丝线柔性加工、精确加工的要求,需要原料烟包按照设定的顺序严格出库。在以往的情况下,排序越严格,烟包出库效率越低,甚至会影响生产,故绝大部分烟厂都没有做到严格的排序。在本项目中,优化的巷道任务分配策略、EMS 小车接货前二次排序、EMS 小车系统智能排序、紧急补料排序等策略等综合、系统的解决方案实现了原料的严格排序的行业难题,在保证投料速度的前提下,实现了对四条生产的同时投料开创性的解决了行业难题。

宁波卷烟厂“十二五”易地技术改造项目配置三条4000kg/h的制丝线、一条2000kg/h膨胀烟丝线,当四条线同时生产时,这又给烟包排序功能提出了新的挑战。经过方案优化和研究,片烟出库系统拟配置2台夹抱合分机,配置两条烟包出库线,将四条线的烟包分批分线出库,确保两条线的烟包不在同一通道上混杂在一起,给排序工作减轻负担。同时采用地面EMS小车调度系统避免穿梭车调度系统的故障率和不稳定性,给生产提供最大的保障。同时合理配置设备,满足生产流量需求。

多种特色出库模式:

Ø烟包出库1

①根据生产计划,烟包托盘从库中调出,经每个巷道出库站台上的托盘信息一级校验,合格后的由EMS系统按制丝线投料顺序将实托盘送至夹抱合分机,进行烟包与托盘分离。

②夹抱合分机自动将托盘与烟包分离,分离后的烟包经输送线送至钢平台输送线。在烟包进入每条缓存输送线入口处,进行二级信息核对,正确的进入对应缓存线,不正确的通过环线调整后进入正确的缓存输送线。

Ø烟包出库2

③平台缓存输送线上的烟包,由垂直提升机分别送至生产工房一层3条制丝线入口。

④进入制丝线前系统再次对烟包信息进行校验,合格的进入制丝线,不合格的由剔除口剔除,同时从库内紧急调用同批次、品牌的烟包进行紧急补料。

Ø烟包出库3

⑤烟包托盘经每个巷道出库站台上的托盘信息校验不合格的,由EMS系统送至整理站台人工处理。信息识别不出的正确烟包人工确认后继续出库供制丝线使用,出错烟包托盘由操作人员查明出错原因。同时从库内调用同批次、品牌的烟包托盘进行补充。

Ø烟包出库4

⑥夹抱合分机自动将托盘与烟包分离,分离后的托盘由托盘码分机码垛成组,经条码扫描、外形检测合格后经EMS系统、输送系统入库存储。

Ø出库烟包自动返库

① 出库至缓存线前的烟包须要返库时,自动输送至夹抱合分机处。

② 夹抱合分机自动将托盘与烟包组盘,并经托盘条码读取,将烟包信息绑定及外形检测。

③ 烟包实托盘经EMS系统、输送系统入库存储。

3.2 烟丝库特色掺配工艺仿真

3.2.1 仿真环境

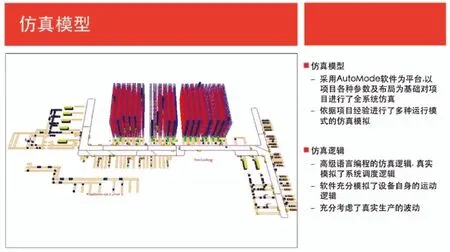

本系统仿真采用AutoMod软件进行仿真,其支持仿真人员依据所需要的控制逻辑进行编程,能够实现真实系统的控制逻辑,实现同实际系统高度相符合的仿真效果。

AutoMod软件是在物流业界广泛应用的系统仿真软件,包括Path Mover、Conveyor、Warehouse和Kinematics等多个物流设备建模子系统,适合建立EMS系统、输送机、回转输送台和自动立体仓库等物流输送设备的仿真模型,并对物料输送流程、设备控制逻辑和设备使用效率等进行仿真分析。

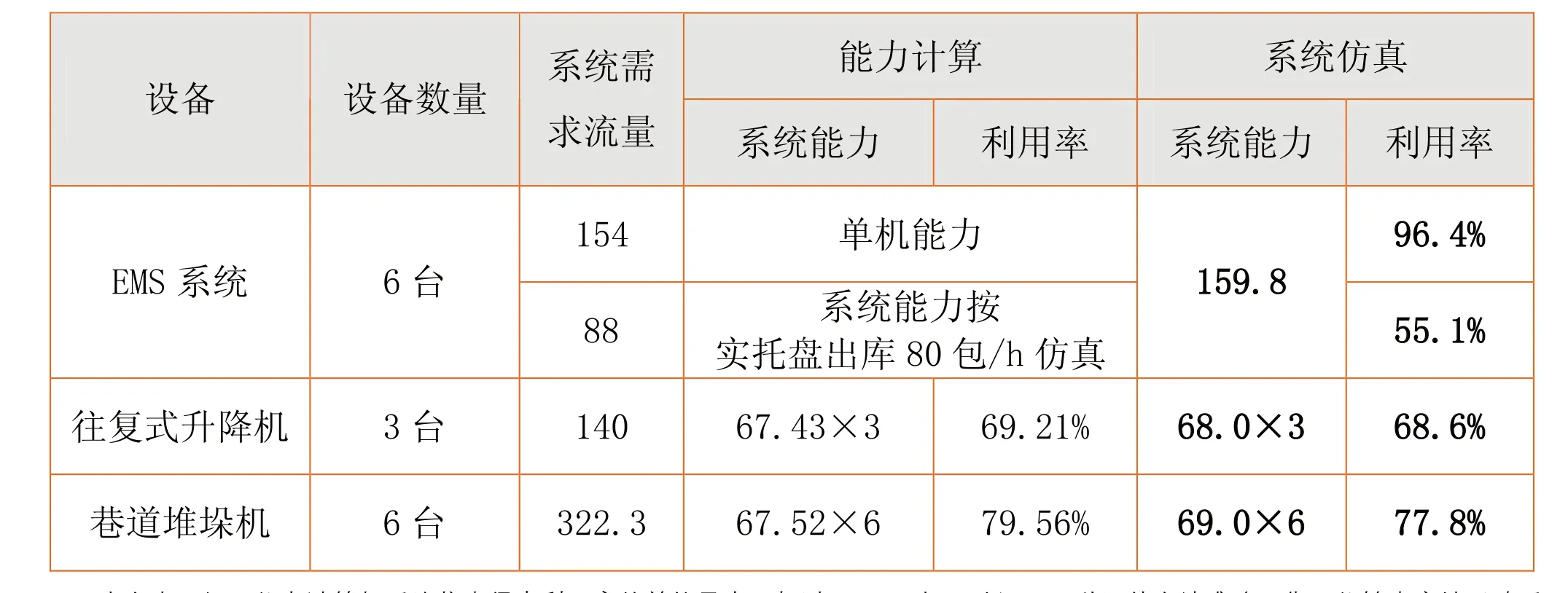

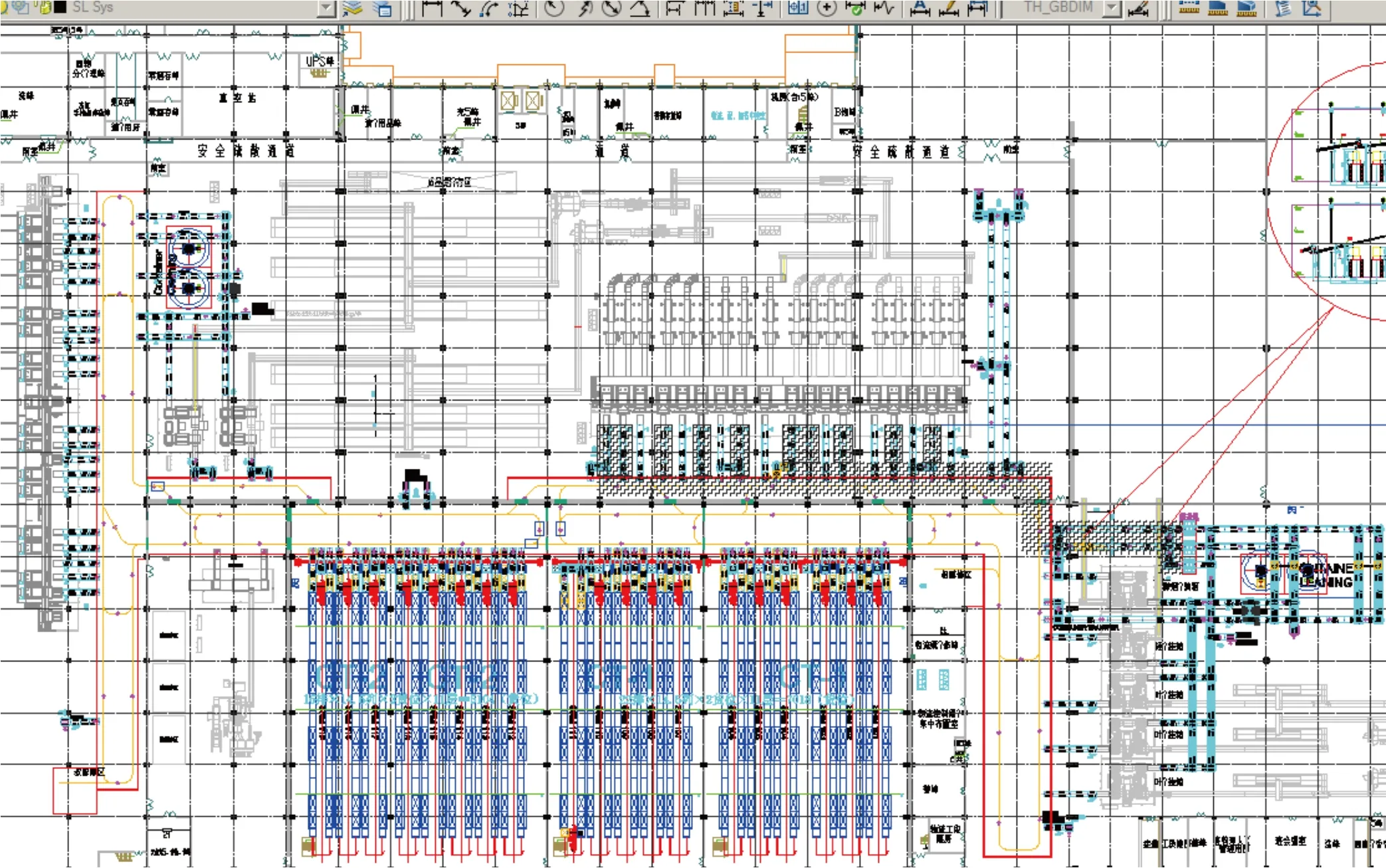

3.2.2 仿真布局

本仿真采用以下项目布局进行仿真设计,并以相同比例建模:

图3.2.1 仿真布局图

3.2.3整体仿真物料流程

系统仿真物料流程图如下:

图3.2.2 物料流程图

基本参数:仿真中采用了各种设备的速度、加速度及操作时间等参数,主要关键设备参数如下。

Ø用Path Mover子系统,建立了EMS的仿真模型。

ØEMS的设备主要参数如下:

Ø直线运行速度,1.5m/s;

Ø弯道运动速度,0.58m/s;

Ø加速度,0.5m/s2;

Ø道岔切换时间 3.5s;

Ø装载卸载货物的移载时间 7S。

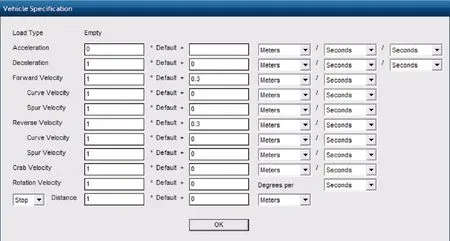

ØEMS的运行参数在“Vehicle Specification”对话框中设置,如图3所示。

图3.2.3 EMS的运行参数

用Path Move子系统建立了库前机器人的仿真模型

Ø库前加/去盖机器人的设备参数如下:

Ø运行速度,2.3m/s;

Ø加速度,1.5m/s;

Ø取箱盖时间,5s;

Ø放箱盖时间,4s。

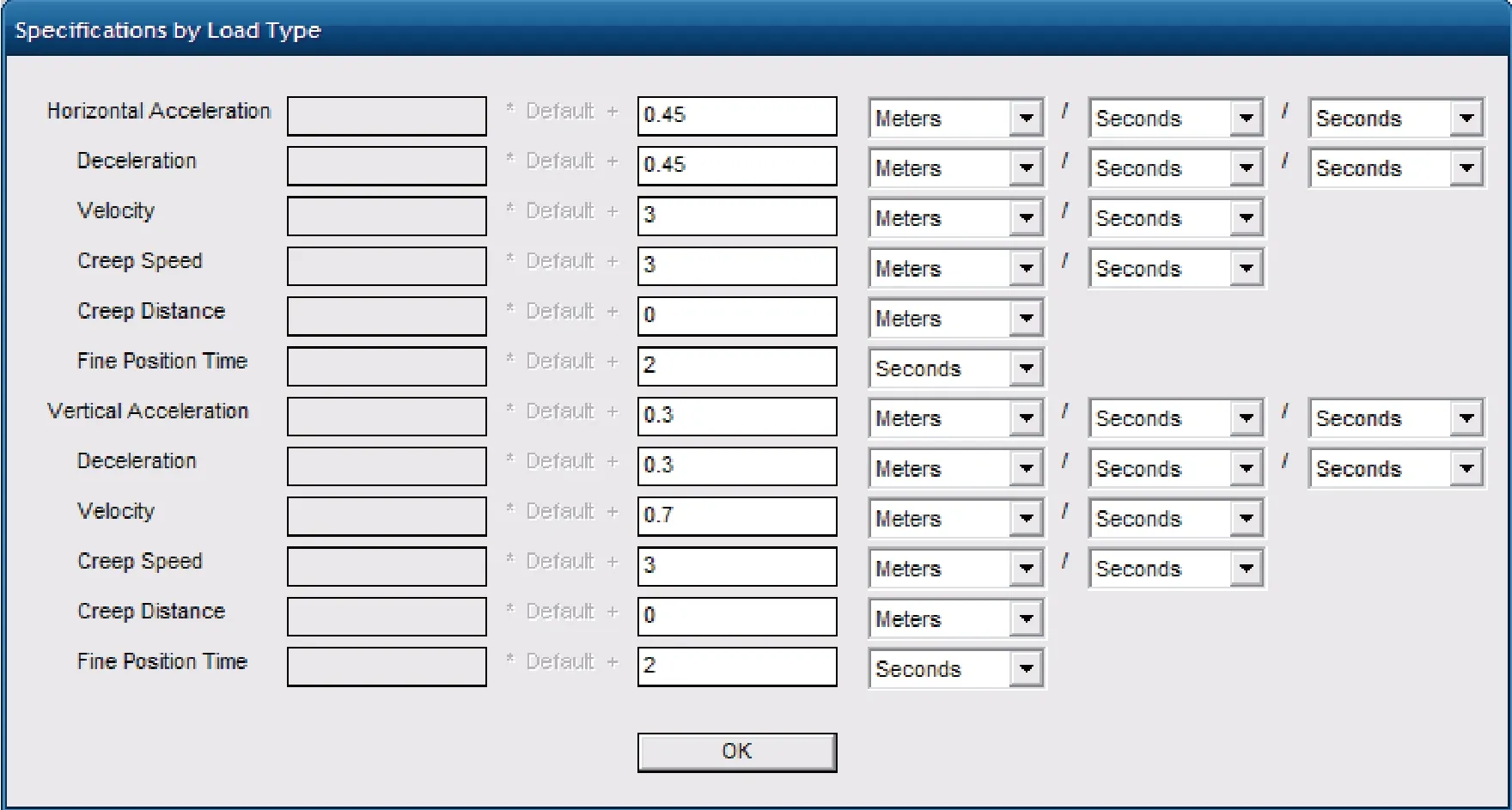

库前机器人抓取箱盖的运行参数在默认的“Vehicle Specification”对话框中设置,如图4所示。

图3.2.4 库前机器人运行参数

Ø用ASRS子系统建立自动立体仓库的仿真模型。

ØSRM的设备参数如下:

Ø水平方向速度,3m/s

Ø水平方向加速度,0.45m/s2;

Ø垂直方向速度,0.7m/s;

Ø垂直方向加速度,0.3m/s2;

Ø货叉取放货时间,12s。

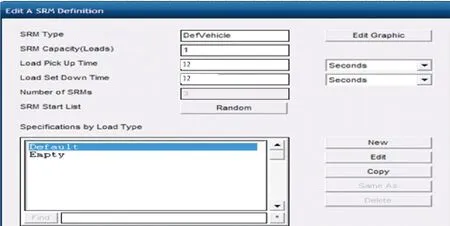

SRM的运行参数在图5所示对话框中设置;

货物移载时间在如图6所示的“Edit ASRMDefinition”对话框中设置。

图3.2.5 SRM的运行参数

图3.2.6 货叉取/放货时间

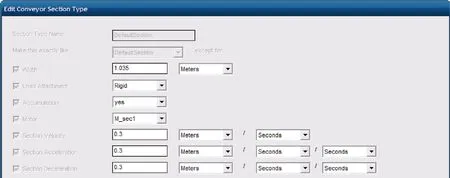

Ø用Conveyor子系统建立所有输送机的仿真模型。

Ø输送机的设备参数如下:

Ø速度,0.3m/s;

Ø加速度,0.3m/s2。

输送机的设备参数在如图7所示的对话框中设置。

图3.2.7 输送机的运行参数

3.3 仿真模式定义:

Ø掺配烟丝库两种配比的正常生产模式

Ø成品烟丝库正常生产的模式

Ø清洁站自动清洁不工作、手动清洁不工作时极端情况下可达到的生产状态。此外,依照项目经验和对工艺流程的了解,对实际生产中会发生的以下两种生产模式也进行了仿真,

Ø掺配及成品装箱不工作,倾倒后的料箱全部回库,其它生产环节正常生产

Ø掺配及成品翻箱不工作,此时装料站所需空箱全部从库区送出

3.3.1 以下为几种生产模式的详细定义:

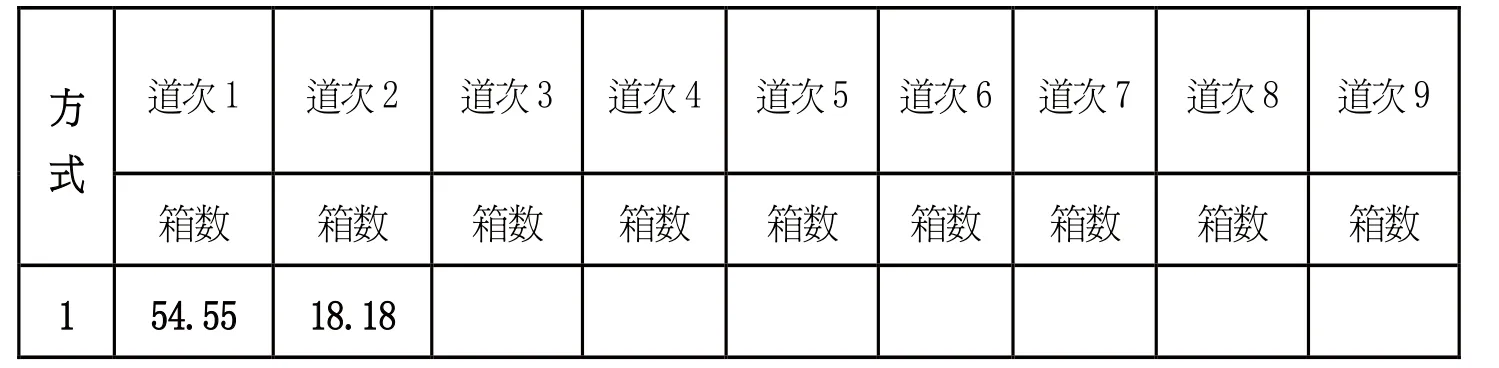

正常生产模式一:

Ø成品烟丝库依照物料流程图正常生产

Ø掺配烟丝库掺配线依照下图掺配方式生产,其它生产环节依物料流程图正常生产

掺配方式1

正常生产模式二:

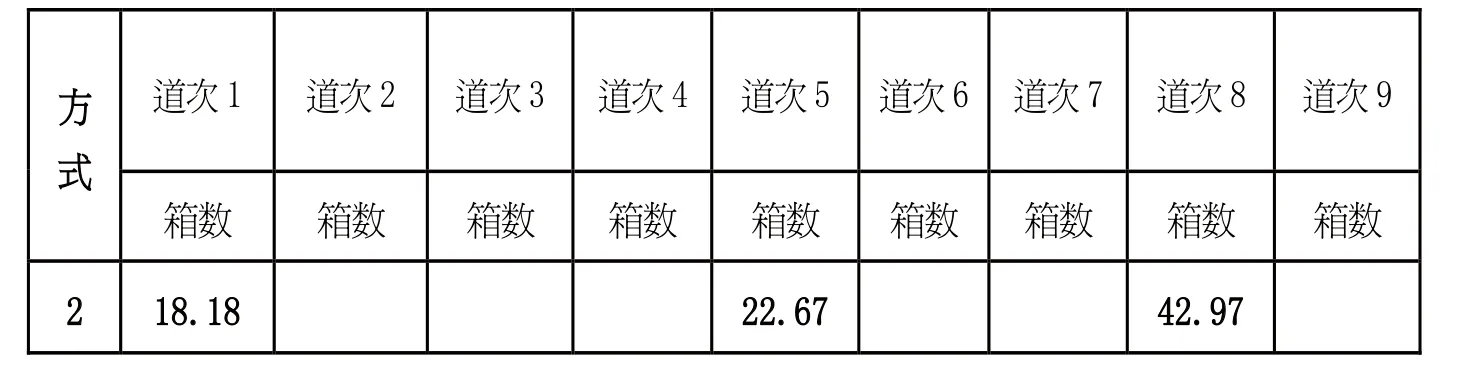

Ø成品烟丝库依照物料流程图正常生产

Ø掺配烟丝库掺配线依照下图掺配方式生产,其它生产环节依物料流程图正常生产

掺配方式2

正常生产模式三:

Ø成品烟丝库装料不工作,其它生产环节依物料流程图正常生产

Ø半成品烟丝库装料不工作,其它生产环节依物料流程图正常生产

正常生产模式四:

Ø成品烟丝库喂丝翻箱不工作,其它生产环节依物料流程图正常生产

Ø半成品烟丝库喂丝翻箱不工作,其它生产环节依物料流程图正常生产

极端生产模式:

Ø成品烟丝库清洁完全不工作, 装料所需空箱全部从库中送出

Ø半成品烟丝库清洁完全不工作, 装料所需空箱全部从库中送出

仿真结论:

1)正常生产模式

Ø仿真时段

仿真设定为10小时。

Ø结论

正常生产模式下,基于本文基本参数中所定义的布局及参数,系统能力满足要求。

2)极端生产模式

极端模式对CT1半成品烟丝库设置了停止外来烟丝入库。

Ø仿真时段

Ø仿真设定为10小时。

结论

极端情况下(以可满足所生产工段满足流量为依据):

Ø成品烟丝库若装箱/倾倒同时工作, 可实现12条喂丝线正常工作;1条装箱线正常工作

Ø半成品烟丝库外来烟丝不工作情况下,可实现1组掺配线正常工作,3组叶丝装箱以及1组梗丝装箱正常工作

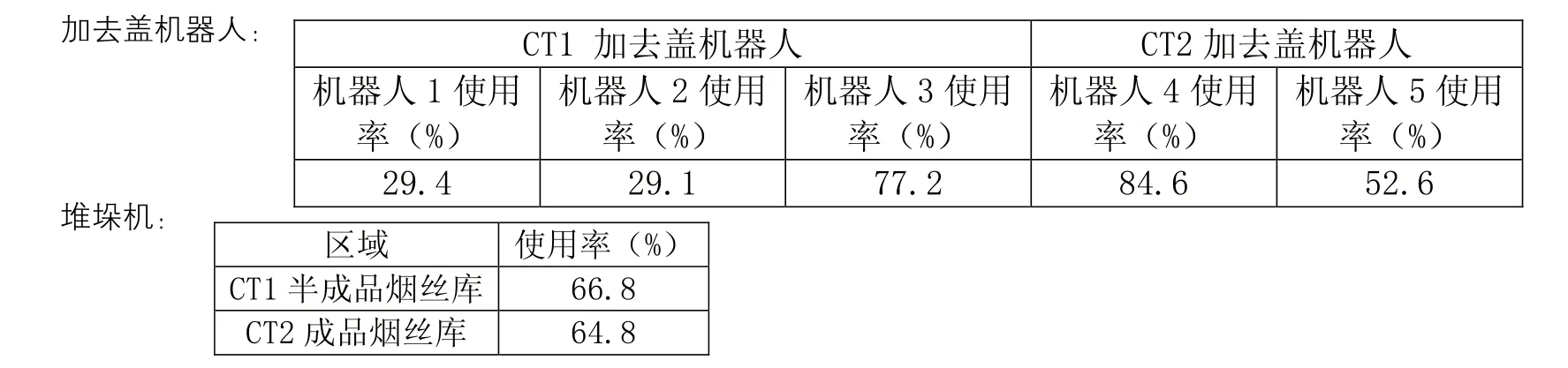

3.3.2 主要设备数量及使用率:

Ø设备数量

主要设备数量如下

设备 数量 备注CT 1加去盖机器人 3CT 2加去盖机器人 2CT 1堆垛机 11CT 2堆垛机 8CT 1EMS 24 参见下方备注CT 2EMS 23 参见下方备注

说明:仿真中可以达到满足系统使用能力的小车数量分别为CT121台, CT220台,基于以下原因瑞仕格在最终确定小车数量时增加15%裕量,最终选定47台。

Ø项目实施阶段可能的布局变化或影响带来的流量损失

Ø提高极端情况下的生产能力

Ø实际生产中可降低外来烟丝批量入库时间及料箱送出时间

Ø设备使用率

在以上所定义的四种正常生产模式下,主要设备最高使用率以10小时统计如下:

EMS:依照上接所定义EMS小车实际选取数量相比仿真增加数量,EMS理论使用率为85%

仿真主要过程图如下:

图1:

图2:

图3:

图4:

图5:

图6:

图7:

图8:

图9:

图10:

图11:

图12:

图13:

图14:

图15:

图16:

图17:

图18:

图19:

图20:

图21:

图22

图23:

图24:

3.4 有关掺配线控制模式:

Blendinglinecontrolmode

模式一:

指定1-3台皮带秤作为流量主秤,其余喂丝机按照配方比例运行相应的流量。(指定多台时以多台的累加值作为其它各秤的参考流量)。

模式一细节解释:

指定1-3号叶丝秤作为流量主秤,其余秤按照配方比例运行相应的流量。

如果指定多台叶丝秤,则这些叶丝秤流量总和为其余秤的参考流量。

SWISSLOG向GDG提供三台主秤的流量(KG/H)设定值和其余各台秤的掺配比例。运行过程中Garbuio控制系统保持上述掺配比例关系,以及保持三台主秤运行于固定的设定流量。

直至全部三台主秤和小贮柜的物料完全出空后向SWISSLOG发送“thelaminafeedersareempty”信号

如果后续又收到SWISSLOG送来的叶丝烟箱则整线继续运行,或收到SWISSLOG发来的“Stopbatch Command”后结束批次。

模式二:

指定生产线流量(配方参数)作为虚拟的主秤,所有喂丝机按照配方比例运行相应的流量。

模式二细节解释:

虚拟主秤流量是除残烟丝以外的其余配方组件的流量之和,在有残烟丝的配方中,掺配线出口总流量将大于虚拟主秤流量。

由SWISSLOG指定批次大小和虚拟主秤流量设定值以及各秤相对于虚拟主秤流量的比例。

Garbuio控制系统保持上述掺配比例关系运行直至秤达到所对应物料所需总量的要求,然后进入待机模式(秤皮带停止),所有秤后皮带保持运行。

接收到SWISSLOG发送的“Batchendcommand”之后才结束批次,此时,所有皮带机都被停止。

4.结论与探讨

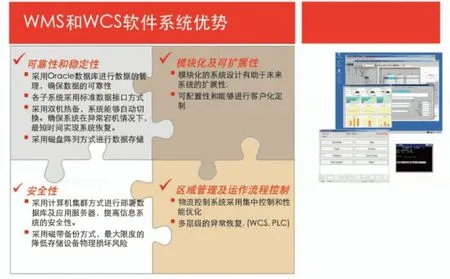

首先,提高制丝储丝的灵活性,打破半成品烟丝与成品烟丝高架库的物理界限,实现“两库打通与分离自动切换、自动分区管理”的功能。

其次,通过采用一套EMS小车系统(一套基于无线漏波技术的PLC管理系统),实现半成品烟丝与成品烟丝高架库的小车任务调度和货物输送。

第三,在物流系统中,首创使用实时数据库技术,在组态监控层实现生产过程历史回放和追溯、质量跟踪和追溯。

本项目实施后取得了明显的经济效益和社会效益,具体包括:

Ø烟丝库(CT1与CT2)有效作业率提高15%,节约设备固定资产投资500万元,每年仅电能消耗节约6万元/年,同时设备维护量减少,备品备件数量减少。

Ø实现系统平均入库流量:230箱/小时,平均出库流量:230箱/小时。

Ø实现生产过程历史回放、生产批次管理和质量追溯功能,提高了企业的质量管理能力和质量控制能力。

Ø提高了制丝生产线的自动化控制水平,方便操作人员操作,在行业内有很好的推广应用价值。

有效刺激国内相关卷烟制造企业对物流系统进行创造性的软硬件再研发及技术革新,推动国内物流控制水平的提升,为关联企业带来利润的增长。同时,对其他烟厂的技改颇具借鉴和指导作用。