煤气化细渣表面性质分析及浮选提质研究

葛晓东

(同煤广发化学工业有限公司,山西省大同市,037000)

煤在气化过程中会产生两种炉渣,一种在炉底排放,称为粗渣;另一种以飞灰形式随气流排出,可以采用湿法除渣工艺脱除,称为细渣。气化细渣的性质与粉煤灰性质类似,但与粉煤灰相比,气化细渣的粒度更细、氧化温度较高但氧化程度较低。气化细渣碳含量较大,烧失量通常为20%~31%。《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2005)规定中,用于混凝土掺和料用的粉煤灰烧失量Ⅲ级要求为烧失量小于15.0%,因此气化细渣不能应用于水泥或混凝土工业中。同时气化细渣热值一般在8.37 MJ/kg左右,低于锅炉入料最低热值14.64 MJ/kg的要求,因此也无法直接使用。目前气化细渣的处理方法是掺杂在精煤中燃烧或者填埋,并没有得到充分利用。

同煤广发公司采用壳牌气化工艺,每天可排出100 t以上的气化细渣,其粒度小于200目、含水率约为60%且发热量过低。目前,只能采用有偿清理的方式进行排放,这种处理方法一方面增大了企业的生产成本,另一方面造成了煤炭资源的浪费与环境的污染。

本文先对同煤广发公司气化细渣的性质进行了全面的分析,然后分别采用浮选机和浮选柱对气化细渣进行分选体质探索研究,以期提高气化细渣的发热量,为气化细渣的二次回收利用提供理论指导。

1 气化细渣性质

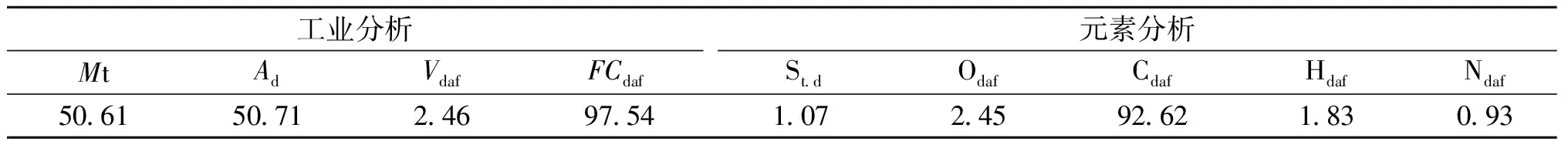

试样为同煤广发公司壳牌气化炉排出的气化细渣,其工业分析和元素分析见表1。

表1 样品的工业分析和元素分析 %

由表1可以看出,气化细渣的干燥基灰分为50.71%,说明其中仍有大量可回收的未燃碳,应考虑其脱碳和未燃碳的回收利用,并且高灰分导致其干燥基高位发热量仅为16.59 MJ/kg。另外气化细渣水分高,收到基低位发热量仅为6.93 MJ/kg,该气化细渣的低热值和高水分制约了其回收利用,必须通过分选排除灰渣、提高热值后加以利用。

1.1 气化细渣粒度分析

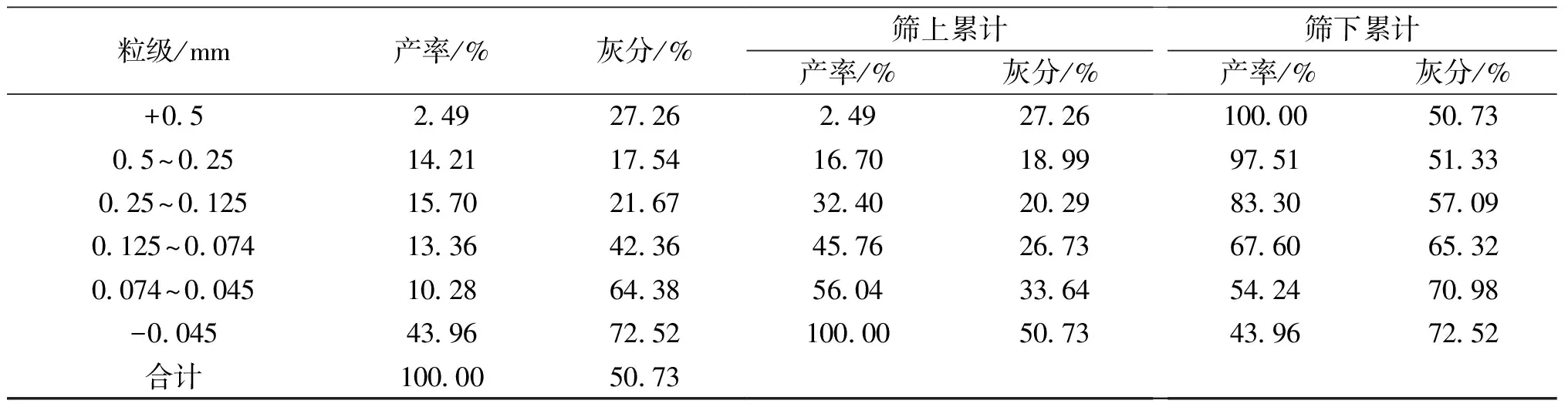

筛分试验按照《煤炭筛分试验方法》(GB/T 477-2008)进行,其气化细渣粒度组成见表2。

表2 气化细渣粒度组成

由表2可以看出,该气化细渣+0.125 mm含量为32.40%,灰分为20.29%,表明粗粒级中未燃碳含量较高;其中+0.5 mm粒级种夹杂大量肉眼可见矿物炉渣导致灰分偏高,除+0.5 mm粒级外,该样品的灰分随着粒度的减小而增大;气化细渣的主导粒级为-0.045 mm,占本级产率的43.96%,灰分为72.52%。因此,对该气化细渣分选提质的难点在于对这部分细物料的有效分选。

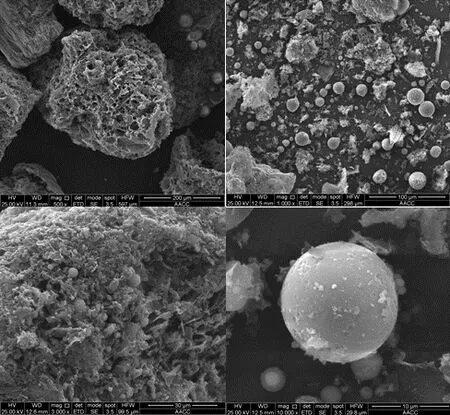

1.2 表面形貌分析

采用扫描电镜(SEM)高度聚焦的高能电子束对气化细渣试样进行扫描,样品扫描电镜结果如图1 所示。

由图1可以看出,高温作用后气化细渣颗粒主要包含两大类,一类是高温转化的玻璃微珠,微珠球形度高,表面相对光滑;另一类是粒度较大的颗粒,其表面氧化严重,呈现出蜂窝状孔洞且粗糙度大,部分内部嵌布微珠。由于表面粗糙多孔且杂质较多,在浮选过程中可能需要添加较多的浮选药剂才能获得比较理想的浮选指标。

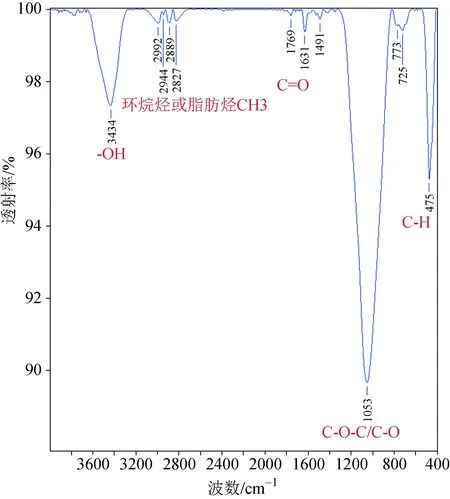

1.3 表面官能团分析

采用布鲁克VERTEX 80v傅里叶变换红外光谱仪研究气化细渣样品表面官能团的赋存情况,气化细渣中官能团赋存情况如图2所示。

通过对样品红外光谱的特性分析和特征官能团吸收频率对比发现,样品中除了包含煤中含有的大量C-C/C-H结构外,该样品中C-O-C/C-O的吸收峰强度最大,含量最多,其次是-OH。除此之外,样品中还存在一些C=O,各种形式的C-X,其中X可能为N,S。这说明经过气化炉高温作用后,煤表面发生了较大的变化,生成了较多的C-O-C/C-O,但其表面仍以疏水的官能团为主。

图1 样品扫描电镜结果

图2 气化细渣中官能团赋存情况

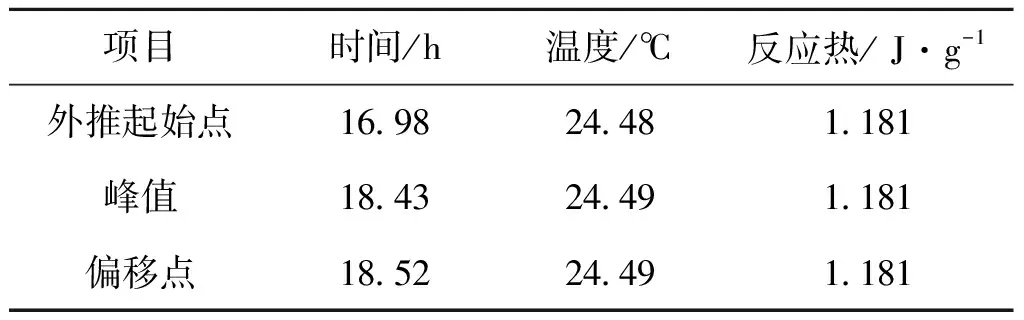

1.4 润湿热分析

通过润湿热的大小可判断样品润湿性,采用RM-C80微量热仪对气化细渣与水接触浸湿的润湿热进行测定,气化细渣润湿热结果见表3。

表3 气化细渣润湿热结果

由表3可以看出,气化细渣与水在常温条件下的润湿热为1.181 J/g,可判定其表面为较疏水表面。因此,从该气化细渣的表面性质分析,采用浮选方法实现气化细渣中未燃碳与灰渣的分离和提纯具有可行性。

2 浮选提质研究

2.1 浮选机分选提质研究

采用XFD-1.5 L浮选机进行气化细渣的分选试验,试验过程参考《煤粉(泥)实验室单元浮选试验方法》(GB/T 4757-2001),具体试验条件为:浮选矿浆浓度为60 g/L,叶轮转速为1904 r/min,充气量为0.25 m3/h,浮选机自动刮泡,刮泡时间为3 min,选择MIBC和仲辛醇作为起泡剂,煤油和柴油作为捕收剂。

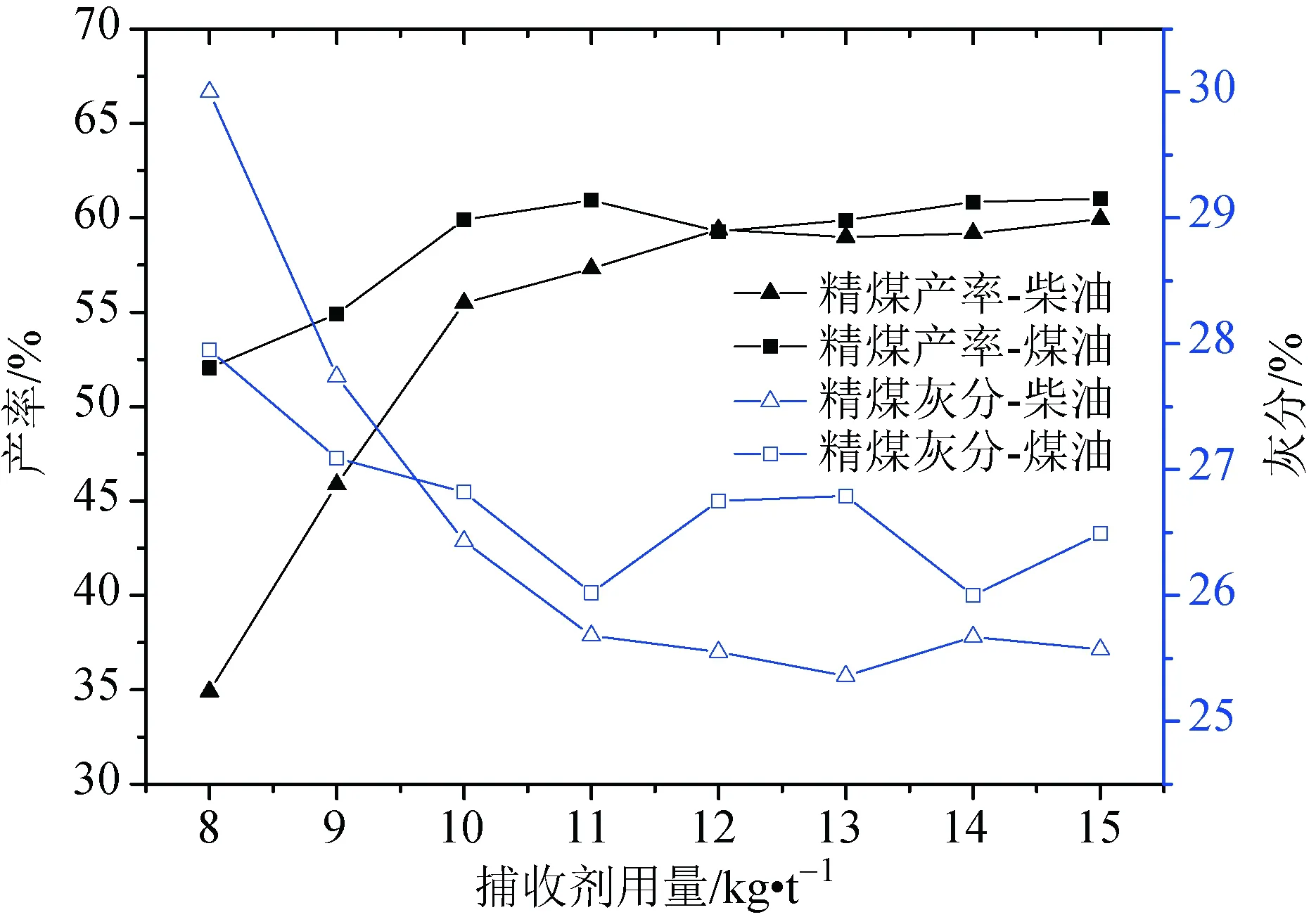

2.1.1 捕收剂种类试验

两种捕收剂的用量对浮选精煤指标的影响规律如图3所示。

图3 捕收剂种类浮选试验结果

由图3可以看出,随着两种捕收剂用量的增加,浮选精煤产率均呈现增加趋势,浮选精煤灰分先减小后略有增大。当捕收剂用量大于11 kg/t时,两种捕收剂下精煤灰分、产率变化均不明显;当捕收剂用量小于10 kg/t时,煤油作为捕收剂可以获得较高的精煤产率和较低的精煤灰分;当捕收剂用量大于10 kg/t时,与煤油相比,柴油作为捕收剂的浮选精煤灰分更低且产率相当。综合精煤灰分与产率指标,柴油作为捕收剂时该气化细渣的浮选指标更佳。

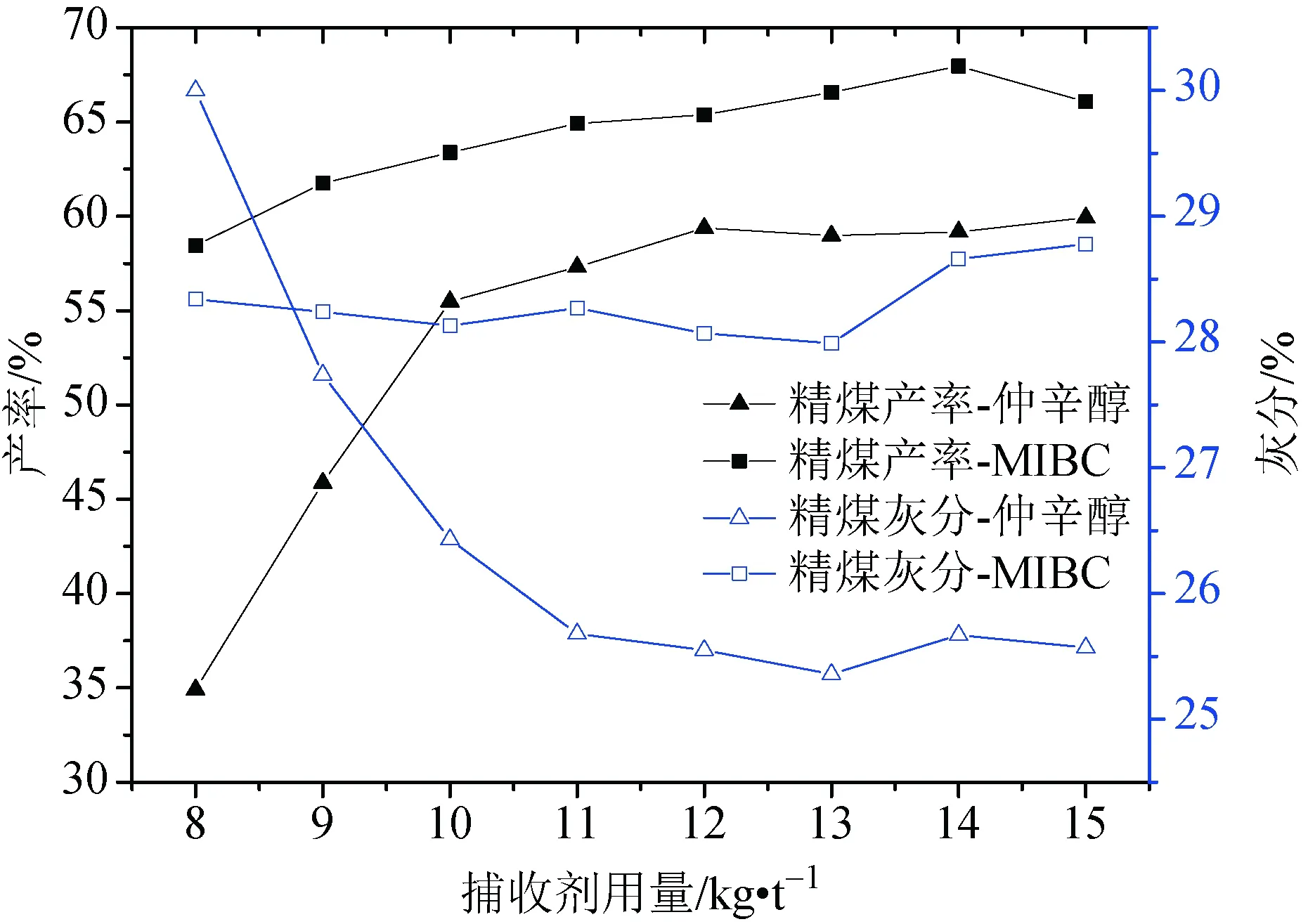

2.1.2 起泡剂种类试验

根据捕收剂种类的试验结果,使用柴油作为捕收剂,选择MIBC和仲辛醇为起泡剂,探索起泡剂用量对浮选精煤指标的影响规律,起泡剂种类浮选试验结果如图4所示。

由图4可以看出,随着起泡剂用量增加,浮选精煤产率均增加。MIBC作为起泡剂时,其用量对浮选精煤灰分影响不明显,但精煤灰分均较高,介于28%~29%。使用仲辛醇作为起泡剂时,随着其用量的增大,精煤灰分降低,但用量大于5.5 kg/t后,随着其用量增大精煤灰分变化不明显。对比两种起泡剂的浮选精煤指标,采用仲辛醇的浮选精煤灰分明显低于MIBC的精煤灰分,虽然仲辛醇作为起泡剂时浮选精煤产率相较更低,但为获得更高发热量的产品,因此要求灰分更低,所以仲辛醇与柴油组合作为浮选药剂是浮选精煤指标优于MIBC与柴油的浮选药剂组合。

图4 起泡剂种类浮选试验结果

2.2 气化细渣浮选正交试验

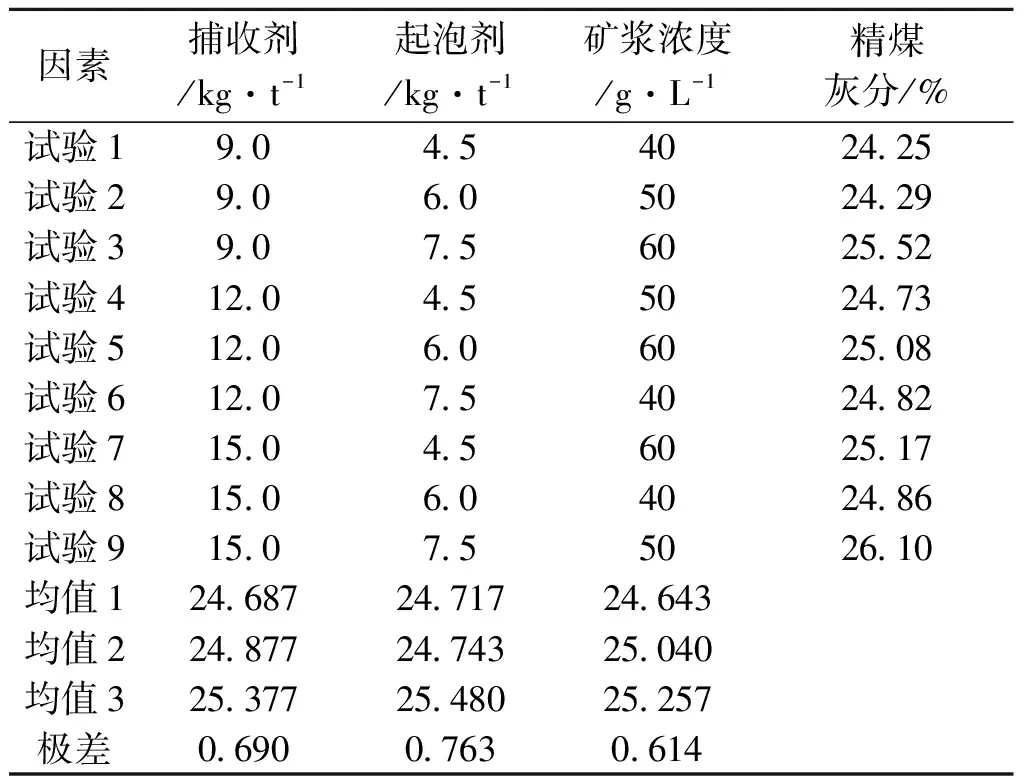

根据气化细渣浮选药剂种类探索试验结果,设计浮选正交试验以探究捕收剂(柴油)、起泡剂(仲辛醇)和矿浆浓度对精煤灰分的影响显著性,并探寻最优的浮选机分选指标。选取柴油用量为9 kg/t、12 kg/t和15 kg/t,仲辛醇用量为4.5 kg/t、6 kg/t和7.5 kg/t,矿浆浓度为40 g/L、50 g/L和60 g/L,充气量为0.25 m3/h,浮选机叶轮转数为1904 r/min。基于精煤灰分的正交数据分析见表4。

表4 基于精煤灰分的正交数据分析

由表4可以看出,在正交表的组合条件下,精煤灰分最低为24.25%,此时产率为58.05%,其干燥基高位发热量(Qgr,d)为26.40 MJ/kg。此时柴油用量为9 kg/t,仲辛醇用量为4.5 kg/t,矿浆浓度为40 g/L。对各个因素分析可知,起泡剂用量的极差最大,为0.763%;其次是捕收剂用量,其极差为0.690%;矿浆浓度的极差最小,为0.614%。由此可知,仲辛醇用量对精煤灰分影响为显著,柴油用量其次,矿浆浓度对精煤灰分影响最小。

2.3 浮选柱分选提质研究

FCMC浮选柱是一种处理细物料具有优势的分选设备,实践证明浮选柱在分离细煤泥分选方面具有很好的应用效果。本文在实验室条件下研究了FCMC浮选柱对该气化细渣的分选提质效果,选取用量为9 kg/t的柴油为捕收剂,用量为4.5 kg/t的仲辛醇作为起泡剂,矿浆浓度为40 g/L。具体试验过程如下:将气化细渣制成矿浆加入搅拌桶,同时加入捕收剂与起泡剂,矿浆搅拌5 min后通过入料蠕动泵打入浮选柱体进行分选,得到精煤和尾煤产品。

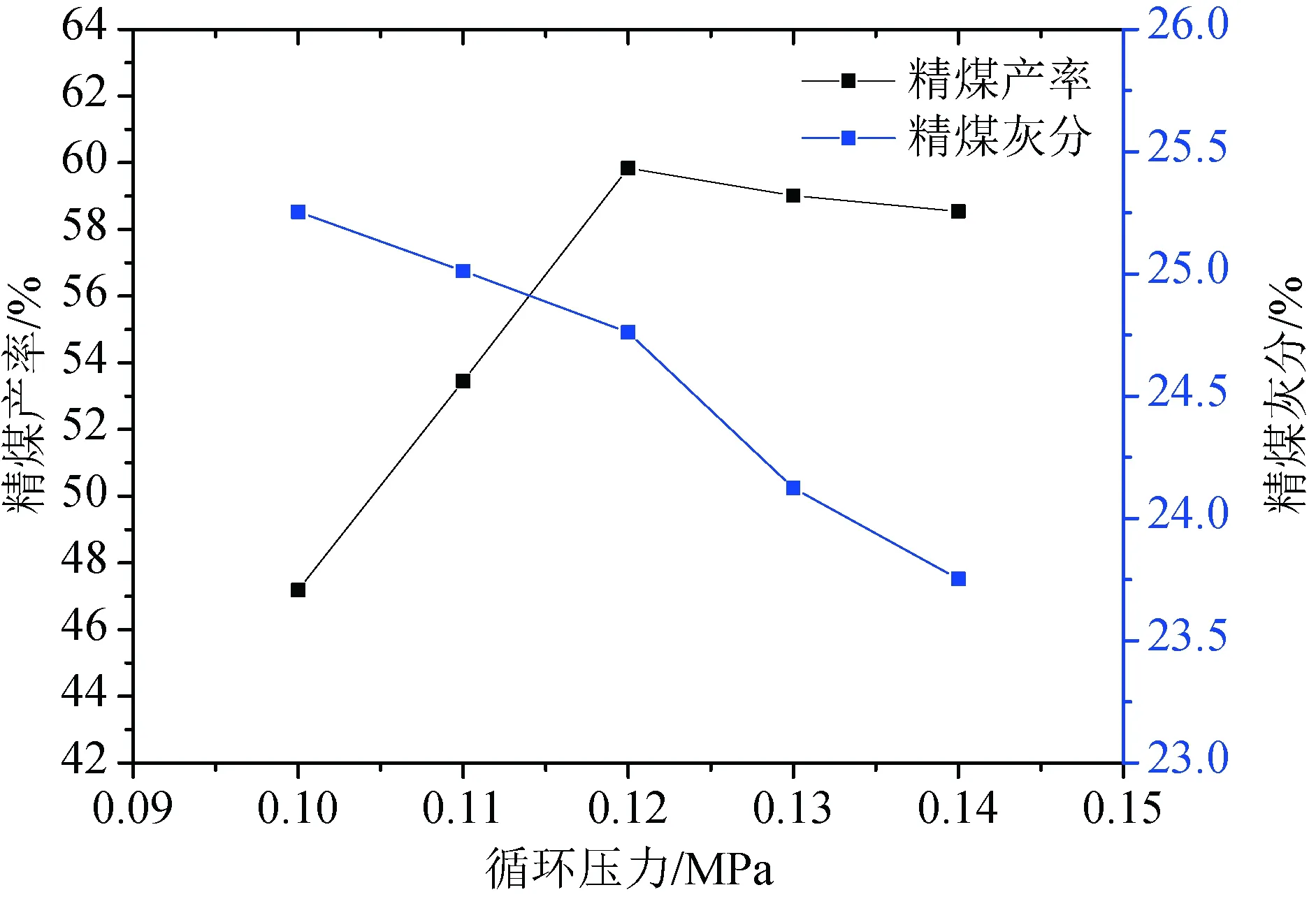

2.3.1 循环压力试验

循环压力是指浮选柱中矿循环泵的压力。中矿浆通过中矿循环泵从浮选段中下部的中矿出口吸出,加压后通过微泡发生器与气泡充分混合,再从旋流段上部切向给入。重产物经旋流后从下部尾矿排出,轻产物则与气泡粘附向上进入泡沫层。固定泡沫层高度为15 cm进行循环压力探索试验,浮选柱循环压力试验结果如图5所示。

图5 浮选柱循环压力试验结果

由图5可以看出,随着循环压力的增加,精煤产率先增加后降低,循环压力增加到0.14 MPa时,其精煤产率比循环压力为0.12 MPa时稍有降低。精煤灰分随着循环压力的增加逐渐降低,在循环压力为0.14 MPa时,精煤灰分最低,为23.75%。因此确定当循环压力为0.14 MPa时,分选效果较好。其原因在于随着压力的增高,气泡发生器吸入的气体越来越多,较多的气泡会附带更多的物料上浮成为精矿。当压力进一步升高时,由于矿浆浓度不变,产率不会进一步升高,但浮选柱旋流段的离心力得到进一步增强,使得较重的矿物质被更多的分离进入尾矿当中,这导致了在较高压力下精矿灰分有所降低。

2.3.2 浮选柱浮选泡沫层高度试验

泡沫层高度与最终产品的灰分有着直接的关系,因此需要探究最佳的泡沫层高度。在实验室条件下泡沫层高度与充气量及尾矿管高度有关,在循环压力(充气量)一定的条件下,可以通过改变尾矿管高度根据连通器原理改变泡沫层高度,以此控制泡沫产品灰分。固定循环压力为0.14 MPa进行泡沫层高度探索试验,浮选柱泡沫层高度试验结果如图6所示。

图6 浮选柱泡沫层高度试验结果

由图6可以看出,随着泡沫层高度增加精煤产率和精煤灰分逐渐降低。浮选柱浮选精煤最低灰分为23.66%,精煤产率为54.91%,干燥基高位发热量(Qgr,d)为27.21 MJ/kg。产生这一现象的原因在于随着泡沫层高度不断增加,其二次精选效果逐渐提高,因此灰分减小。但由于二次精选过程中部分物料返回浮选段成为中矿再次循环,因此精煤产率呈降低趋势。

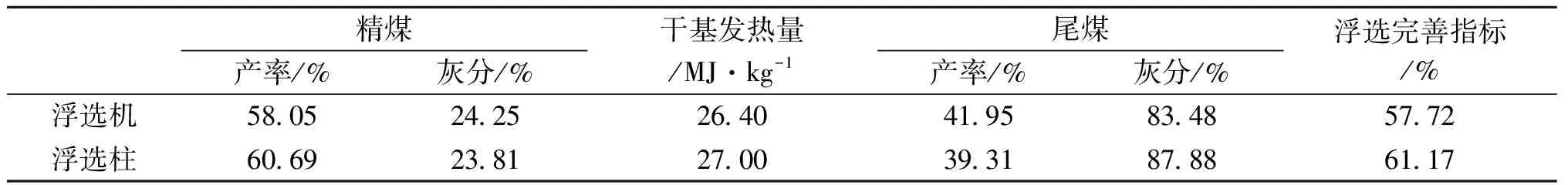

2.4 浮选机与浮选柱分选效果对比

将浮选柱试验结果与浮选机试验结果进行对比,其结果见表5。

由表5可以看出,与浮选机相比,浮选柱的精煤灰分降低0.44%,精煤产率提高2.64%。同时,尾煤灰分提高4.40%,浮选完善指标增加3.45%,这说明浮选柱在降低气化细渣的浮选精煤灰和提高精煤产率具有一定的优势。主要原因是FCMC浮选柱特有的旋流段对中矿进行二次扫选从而保证了回收率,提高了精矿产率,其次由于没有机械搅拌装置,取而代之的是相对静态的捕集区,从而减小了机械搅拌对泡沫层的影响,因此可以得到更厚的泡沫层,在泡沫的滤析作用下,矿浆中高灰细泥被返回中矿段,精矿灰分降低。

表5 浮选柱和浮选机试验结果对比

3 结论

(1)气化细渣的工业分析以表明,该气化细渣水分含量高,不易脱除导致了发热量低难以回收利用。SEM结果表明其表面氧化严重,空隙较多是造成水分含量高的主要原因;FTIR以及润湿热实验结果表明气化细渣虽然氧化严重但仍具有一定的疏水性。

(2)浮选机分选提质研究结果表明,在柴油用量为9 kg/t、仲辛醇用量为4.5 kg/t以及矿浆浓度为40 g/L的条件下,可获得灰分为24.25%、产率为58.05%、干燥基高位发热量(Qgr,d)为26.40 MJ/kg的浮选精矿产品。

(3)浮选柱分选提质研究结果表明,在柴油为9 kg/t, 仲辛醇为4.5 kg/t矿浆浓度为40 g/L的条件下,浮选柱浮选精矿最低灰分为23.66%、精煤产率为54.91%、干燥基高位发热量(Qgr,d)为27.21 MJ/kg。

(4)对比浮选机和浮选柱的试验结果表明,浮选柱在降低产品灰分,提高浮选产率具有一定的优势。浮选柱浮选完善指标比浮选机高出3.45%,说明浮选柱对气化细渣的提质效果优于浮选机。