变频器系统在煤矿刮板输送机中的应用

马鹏飞

(同煤浙能麻家梁煤业有限责任公司,山西省朔州市,036000)

目前,我国煤矿综采工作面朝着高产量、自动化、智能化、节约化的方向发展,其中刮板输送机的运煤效率直接影响着煤炭的产量。现阶段刮板输送机电机的供电电压已经达到3300 V,装机功率也在不断增大,为煤炭的大量产出提供了可能。但由于采煤工作面地质条件复杂,生产环境恶劣,在生产过程中,刮板输送机频繁重载启动,且经常有大块矸石或者锚杆落入机道中,造成卡链或阻滞故障的发生,如不能及时发现就会造成刮板输送机电机烧毁以及断链等事故。因此,如何快速启动刮板输送机,并且根据煤量均衡调速、平稳运行已经成为当前研究的重点课题。现阶段刮板输送机的运行方式主要有以下3种:

(1)双速电机运行方式。该方式电机具有两组绕组,即高速和低速绕组,由组合开关向两组绕组供电。固化在开关中的切换程序控制启动顺序,先启动低速,待一定时间后再启动高速,最终达到稳定运行状态。但此种方式运行过程中不能调速,刮板输送机启动瞬间对电网有较大的冲击,对设备本身也有较大的机械冲击。

(2)可控软启动(CST)方式。该方式是通过驱动控制器给液压联轴器进行充压而达到启动刮板输送机的目的。但其传动效率低,启动时间长,不能频繁启动,调速范围窄,通常在30%~70%之间。

(3)变频器运行方式。此种方式通过降低供电频率而达到降低启动电流的目的。与前两种运行方式相比,该方式启动速度快、传动效率高且对电网的冲击小,可根据刮板输送机的负载调节运行速率。

目前,变频器运行方式大有代替前两种运行方式的趋势。

1 刮板输送机变频器系统

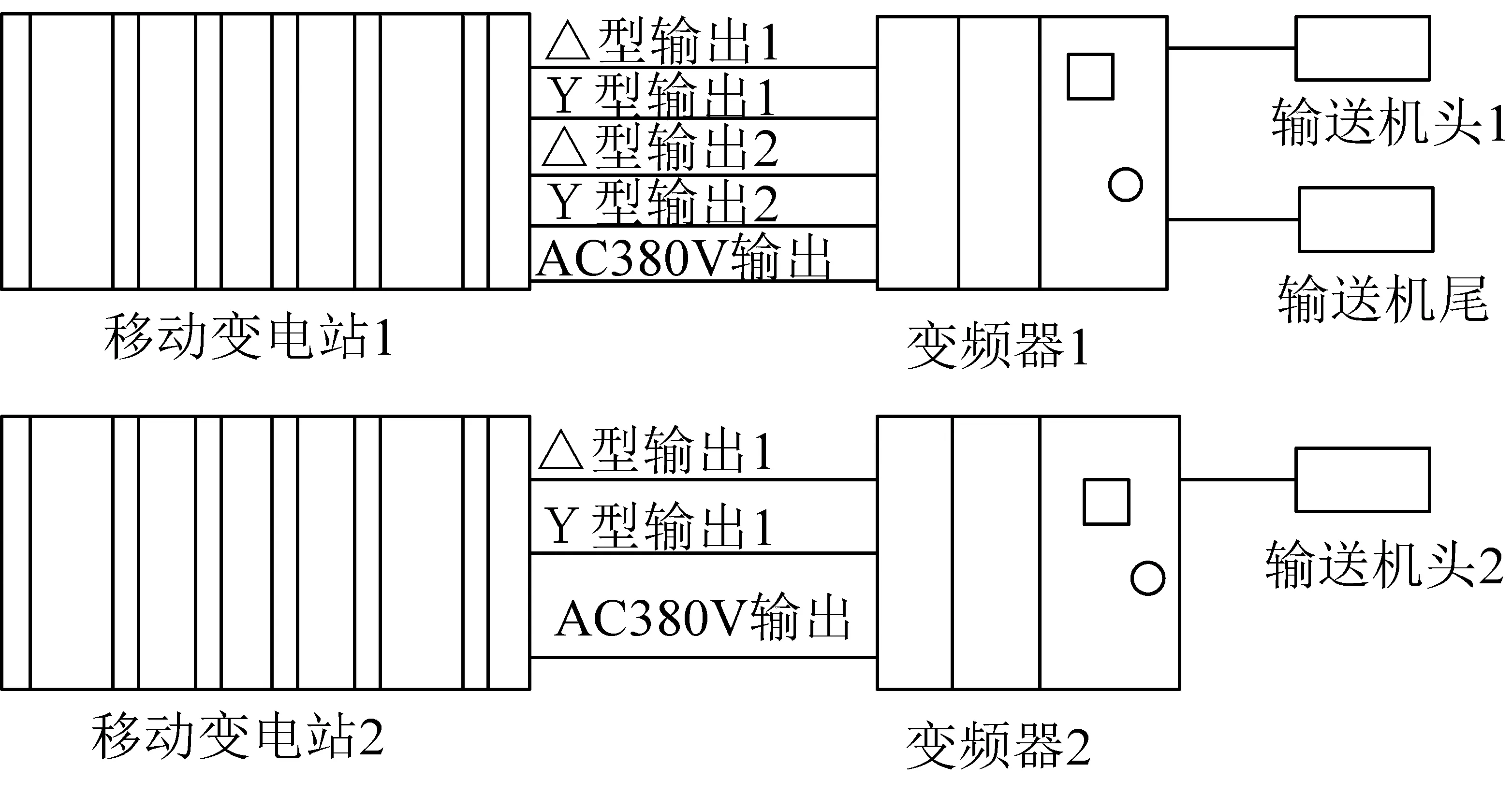

以同煤浙能麻家梁煤业有限责任公司14402工作面为例,该工作面平均煤层厚度为6 m,一次采全高。采用SGZ1000/3*855型刮板输送机,设计长度为300 m,煤炭输送量为2500 t/h,刮板链速为1.35 m/s。刮板输送机头部和尾部分别布置2台和1台855 kW矿用隔爆型高压变频调速三相异步电动机。采用两台BPJV-2*855/3.3型变频器控制电动机。由2台连接组别为Dy11d0的KBZSGZY-2500/10/2*1905型矿用隔爆型交流移动变电站向变频器供电。变频器和移动变电站位于设备列车上,距工作面约230 m,随工作面的推进而移动。变频器系统电路示意图如图1所示。

由图1可以看出,移动变电站具有四路电压输出,两路为Y型输出,两路为△型输出,△型输

出和Y型输出的相位差为30°,变频器具有两路独立输出。移动变电站1为变频器1供电,带动刮板输送机尾电机和机头电机1,移动变电站2为变频器2供电,带动刮板输送机头电机2。其中,移动变电站2和变频器2的第二路输出为备用,AC380V输出为变频器提供控制电压。

图1 变频器系统电路示意图

2 变频器硬件设计分析

2.1 主回路设计分析

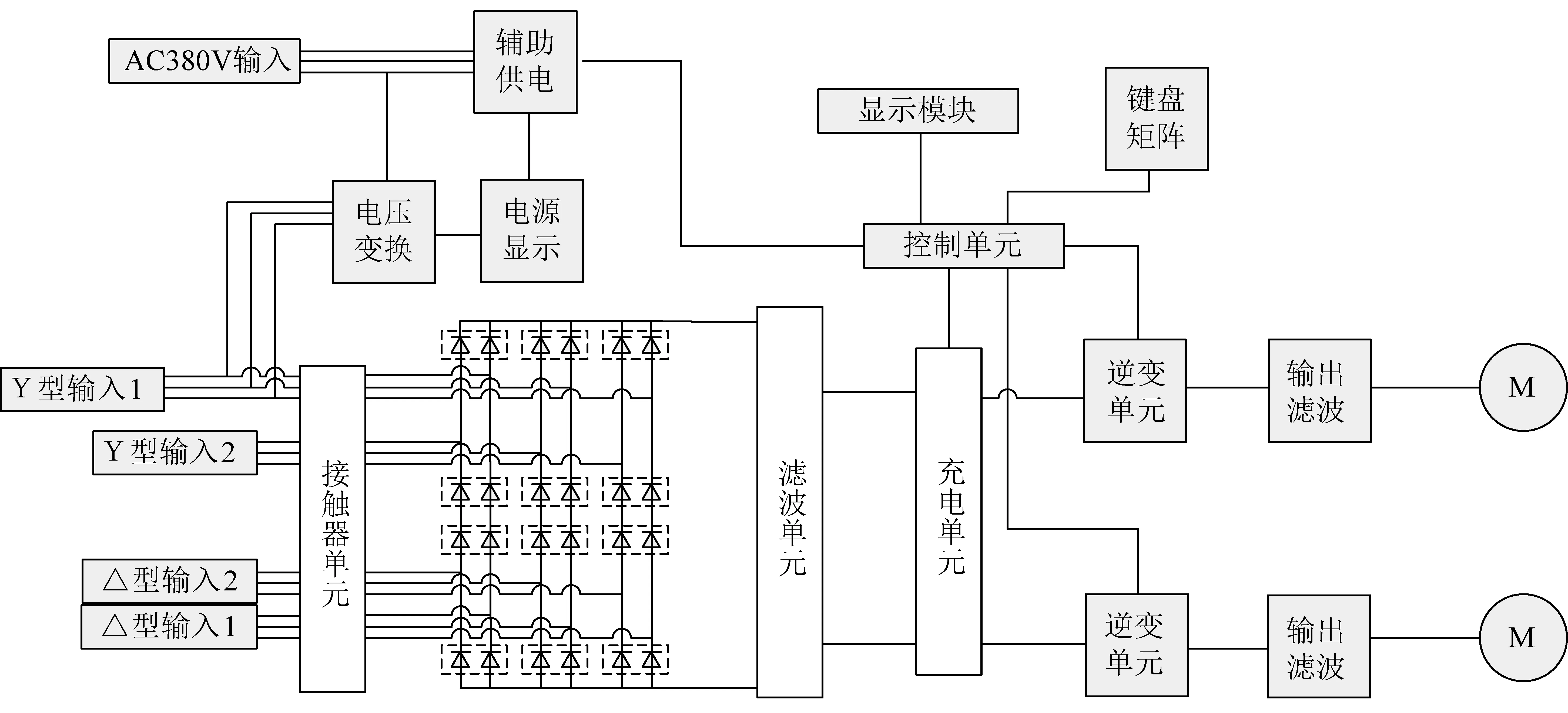

该变频器为交-直-交电压源型变频器。经△型输入电压和Y型输入电压叠加产生交流电压,再经真空交流接触器到整流单元,转换成直流电,通过滤波单元滤波后,再经过功率模块和控制电路组成的逆变单元将该直流电逆变成为输出频率范围为0~200 Hz可调的AC3300 V交流电压。变频器主电路图如图2所示。

图2 变频器主电路示意图

由图2可以看出,控制单元包括主控器、数字处理单元、调制模块和检测模块。主控器是变频器的控制核心,能够处理各类信息,并发出各种控制指令,通过CAN总线与检测模块和显示模块进行通信,可将检测模块检测到的键盘动作、各种数字量和模拟连发的输入输出以及温度信号反应到显示模块中,以便人机交互。

该变频器采用两个数字处理单元用来控制两路逆变输出。数字处理单元主要接收主控器发出的控制指令,并驱动调制模块以实现对逆变组IGBT的触发,也能接收各个互感器的检测反馈信号,以实现过流过压保护功能。

变频器内部设置了12脉冲整流器,12脉冲整流可大大降低变频器对电网的谐波干扰,而且该整流电压是两个整流器直流电源的叠加。采用叠加方法减小了变频器的体积。煤矿井下工作空间狭小,此种方法的优势显得尤为明显。逆变侧采用了三电平逆变技术,相比于两电平逆变技术,三电平逆变减少了输出谐波。为了对逆变回路进行储能,降低输出电压中的谐波含量以及变频器在较高开关频率下的电压尖峰值,分别在整流侧和逆变输出侧加入滤波器,其中直流侧滤波采用薄膜电容,该电容可以直流脉动纹波,平滑直流输出并且具有良好地自恢复性,使用寿命较长。

2.2 控制回路设计分析

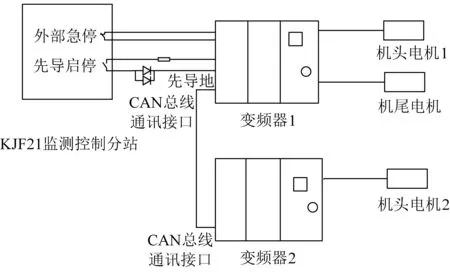

为了能够远方控制变频器启停,采用KJF21型矿用监测控制分站与变频器连接。变频器控制电路示意图如3所示。

图3 变频器控制电路示意图

由图3可以看出,2台变频器通过CAN总线接口进行相互通讯,变频器1设置为主变频器,该变频器的启动模式为主从模式,带动刮板输送机尾和机头电机,其中机尾电机为主电机,机头电机1为从电机。变频器2为从变频器,其启动模式为单机,带动机头电机2。输送机启动时,主变频器中的主机先启动,经0.5 s后从机启动,此时刮板输送机开始低速转动,再经10 s后从变频器启动,刮板输送机开始加速,直至达到预定转速。采用机尾先于机头启动的方式主要基于以下两个原因:一是为了减小刮板输送机启动时对电网的冲击;二是为了消除刮板输送机底部链条出现存链而造成链条阻卡的可能性。系统采用简单逻辑先导方式,该启动方式能够防止电缆短路造成的变频器误启动。在先导启停回路中串入两个并联二极管是为了提高先导启动回路的可靠性,降低流经二极管的电流,降低二极管被烧毁的概率。

2.3 变频器冷却系统设计分析

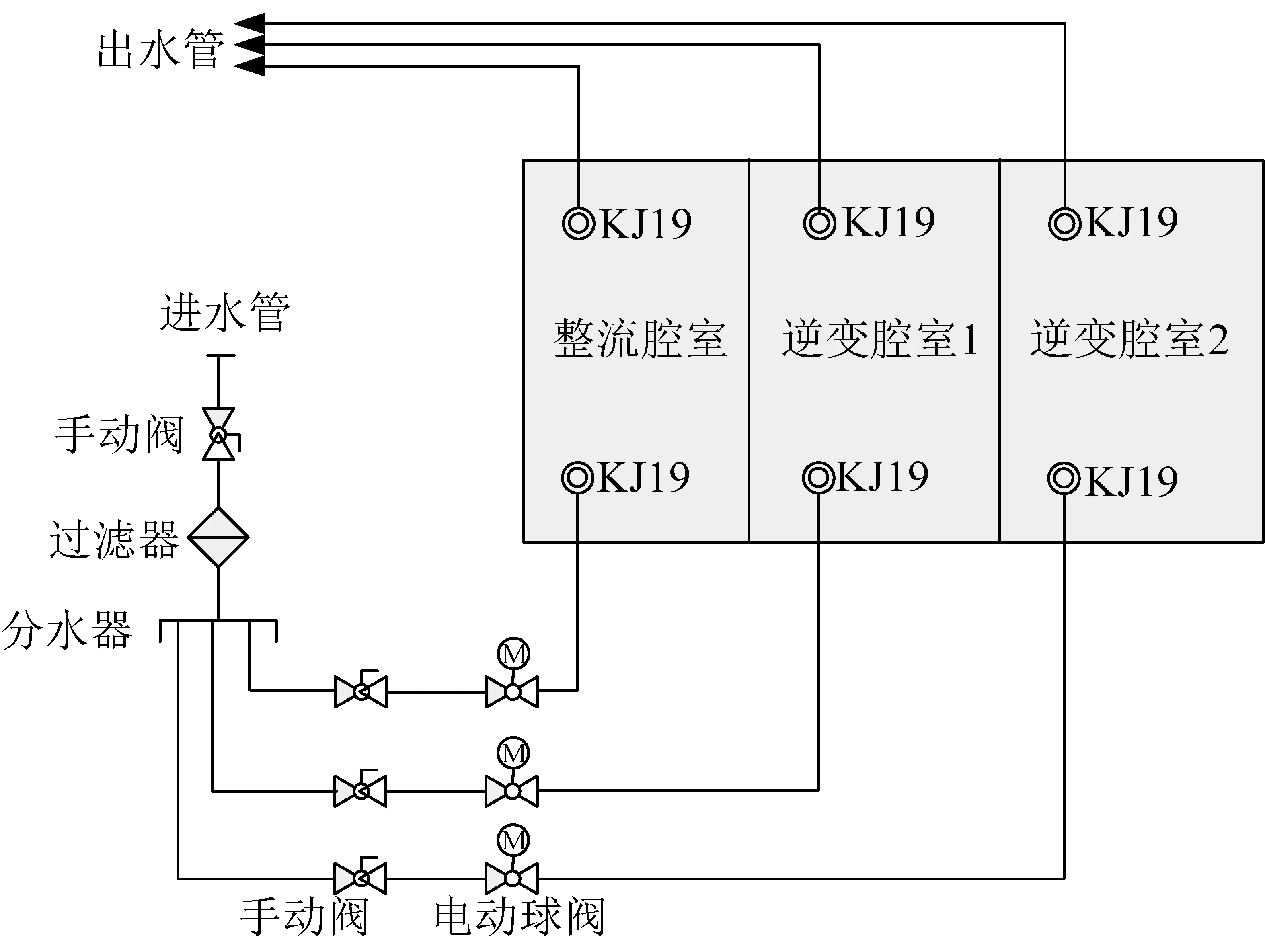

该变频器分有整流腔室、逆变腔室1和逆变腔室2。变频器在工作过程中,各个功率器件会产生大量的热量,因而采用独立冷却的方式。冷却水从各自水冷板的下方进水,出水口位于水冷板上方。变频器冷却系统示意图如图4所示。

图4 变频器冷却系统示意图

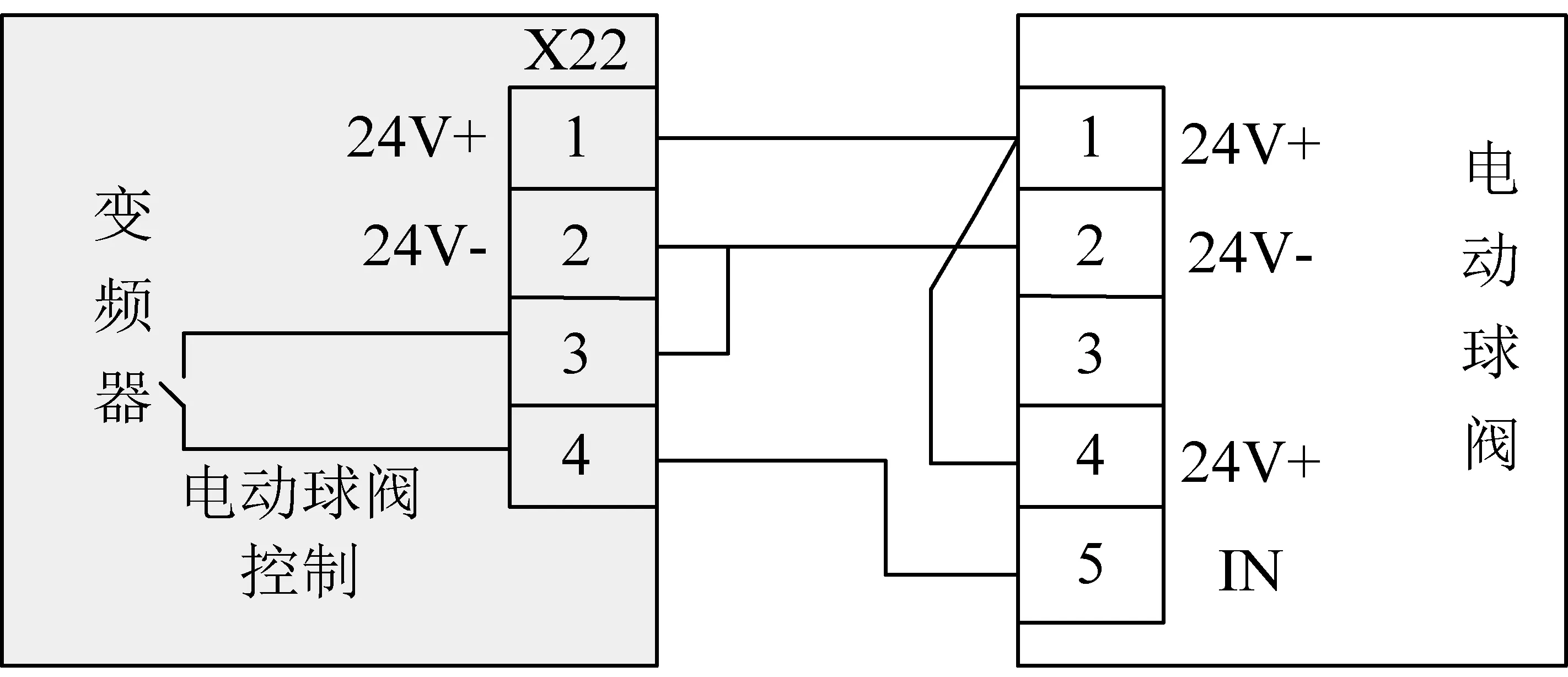

由图4可以看出,冷却水经手动阀、过滤器进入分水器后,分为三路分别向3个腔室供水,每一路供水回路有手动阀和电动球阀,手动阀一般处于打开状态。温度传感器由热敏电阻构成,位于3个水冷板内,电阻值随水温变化而变化,变化值通过光纤传入主控器中,由主控器控制相应的电动球阀动作,以保证各腔室温度处于正常范围之内,电动球阀的开启动作温度设置为50℃,关闭动作温度为30℃。电动球阀接线示意图如图5所示。

由图5可以看出,电动球阀的供电电压为DC24 V,当温度超过50℃时,主控器通过控制相应的常开触点闭合,电动球阀打开;当温度值降至30℃时,主控器控制相应常开触点打开,电动球阀关闭。图中是整流腔室的电动球阀接线示意图,逆变腔室1和逆变腔室2的电动球阀分别连接接线排X22的11、12和17、18接口。

图5 电动球阀接线示意图

3 变频器流程设计分析

3.1 参数设置流程设计

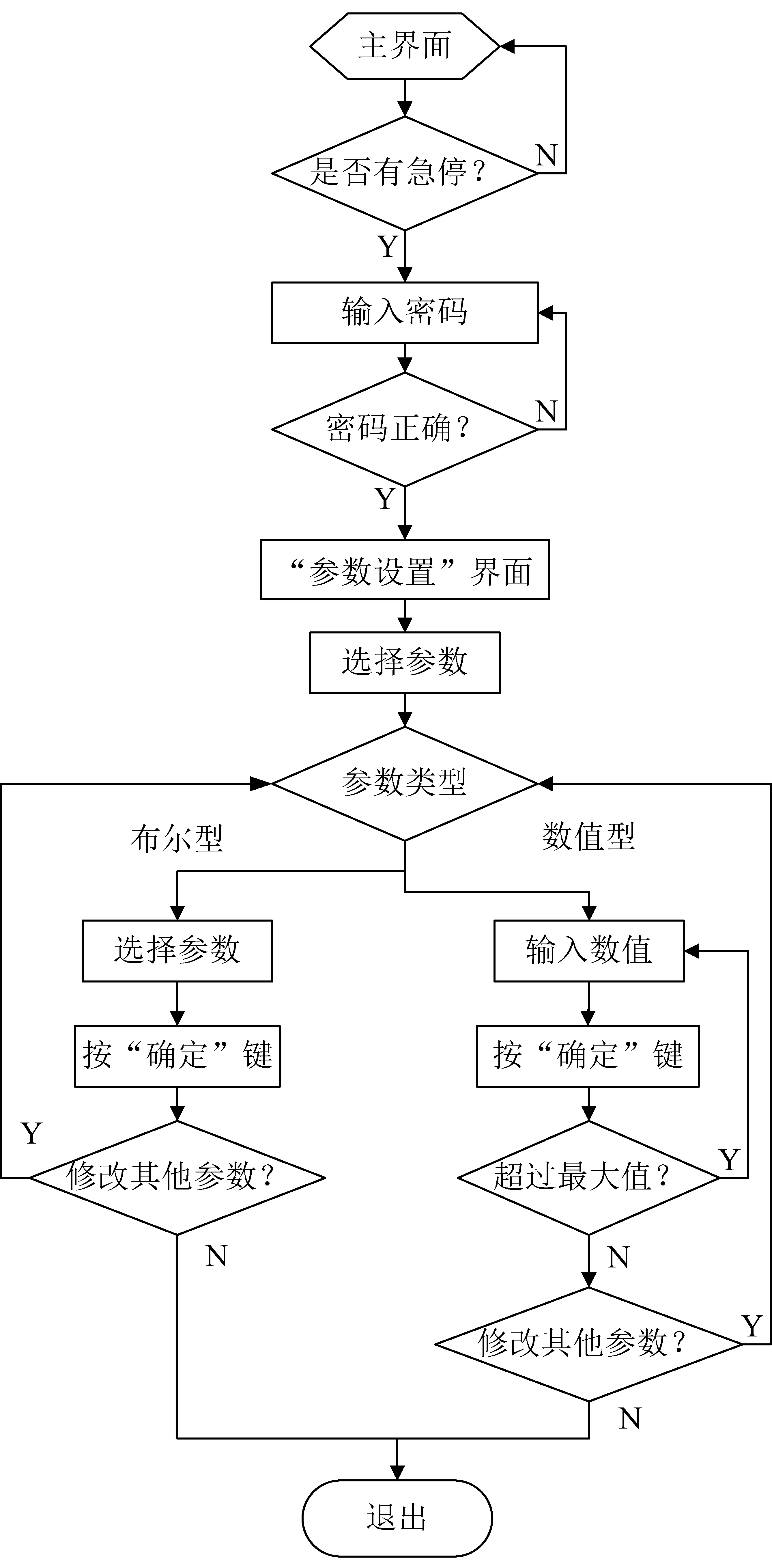

为了使变频器系统的各项保护功能正常有效地工作,必须对其各项参数进行合理的调整和设置。系统参数设置流程图如图6所示。

图6 系统参数设置流程图

由图6可以看出,在设置参数值之前必须保证变频器“急停”按键按下,以保证变频器处于停止工作状态,随后可进行参数调节的步骤。首先正确输入密码,进入参数调节界面,之后选择所要调节参数的类型。数值型参数必须在最值范围内设置,若超出规定范围,则参数不能保存。布尔型参数通过“上翻”、“下翻”键进行选择。最后按“退出”键保存设置的参数。

3.2 运行流程设计

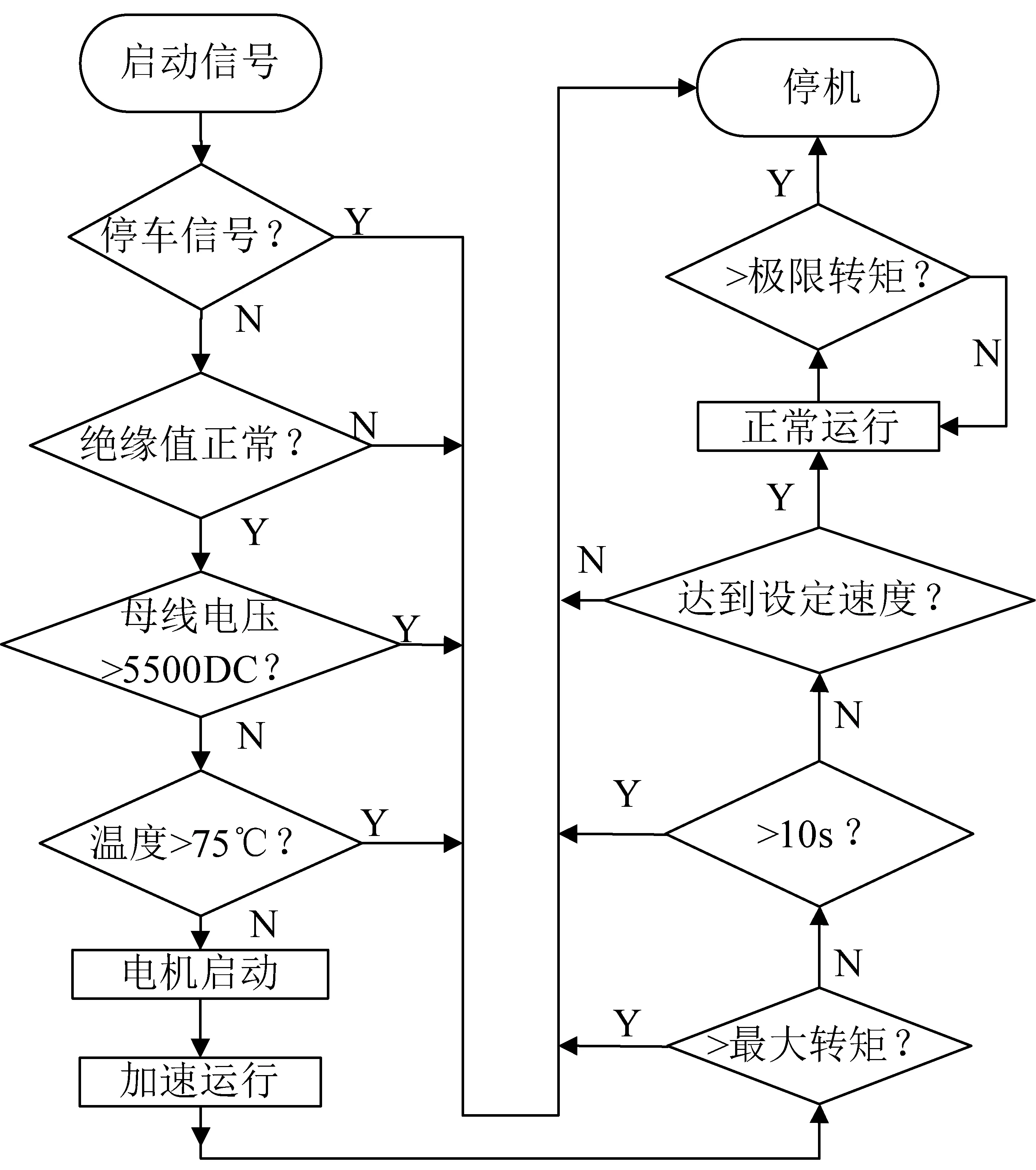

为了使变频器系统正常运行,需对运行状态进行实时监测,系统运行流程图如图7所示。

图7 系统运行流程图

由图7可以看出,当启动信号发出后,变频器会自动监测系统中是否有内部和外部急停,内部急停是指变频器本身急停,外部急停是指KJF21型矿用监测控制分站以及分站沿线的急停信号,如果无急停信号,则开机就绪。系统实时监测线路绝缘值,若该值低于100 kΩ,说明电动机或者连接电缆有漏电现象,变频器不能启动。变频器整流侧主接触器闭合后,直流母线电压会因电容充电而升高,若该电压值高于DC5500 V,变频器停止工作,系统过压保护,逆变侧无电压输出。当变频器温度超到75℃时,变频器停止工作。

刮板输送机启动后,变频器输出电压频率会逐渐增大,刮板输送机加速运转,变频器开始监测电动机是否达到最大转矩,若超过最大转矩,变频器停机保护。未达到最大转矩,则刮板输送机继续加速运行。10 s后如果输送机未达到满速运行,则变频器停机。刮板输送机达到满速运行后,变频器继续监测转矩变化,当转矩变化率超过设定值,说明电机转矩急剧上升,则认为刮板输送机发生断链事故,变频器停机保护。

4 结语

目前,在刮板输送机3种主要启动运行方式中,变频器启动运行方式以其传动效率高、启动时间短、调速范围宽和对电网的冲击小等优点,得到了越来越广泛的应用,成为了未来刮板输送机启动运行方式的主要发展方向。变频器系统首次运用到同煤浙能麻家梁煤业有限责任公司14402工作面,相比于早期工作面,煤炭产量有了大幅提高。