隧道一次衬砌模筑混凝土施工工艺

韩玉琦

(长安大学,陕西 西安 710054)

前言

衬砌是隧道作业中的关键步骤,对洞壁支护的质量和使用起决定性的作用。当一次衬砌进行施工时,刚开挖之后的洞室周边施做混凝土等支撑物,向洞室周边提供抗力,控制围岩变形。现今在隧道施工时使用喷射混凝土作为一次衬砌的较多,但缺点却很明显,喷射混凝土支护承受周围围岩压力较少,在实施完初支后必须及时跟进下台阶及仰拱,及时封闭成环。因此在围岩地质较好的情况下可以考虑使用模筑混凝土作为一次衬砌,本论文就是介绍兰州某隧道关于模筑混凝土作为一次衬砌施工的施工工艺研究。

1 研究背景

本次工法主要介绍的是在兰州市某高速的隧道施工过程。此隧道穿越该片地区的一片黄土梁。隧道右线总长1532m;左线总长1593m,为分离式长隧道。隧址区属于黄土梁区,海拔在1715.57~1899m,地形起伏较大,坡高200m左右,坡顶平缓,两翼发育纹流冲沟。隧道进出口均位于黄土梁边,坡度均较陡,自然坡度40~60。地表植被稀疏,坡面凌乱,树枝状冲沟发育,水土流失严重,坡面黄土陷穴发育,稳定性较差。隧址区位于两条河沟之间。两条沟均为季节性河沟,平时无水,仅在暴雨时形成暂时性水流,冲沟中无泉水出露。设计采用泵送混凝土、组合模板施工。

2 一次衬砌模筑混凝土施工工艺

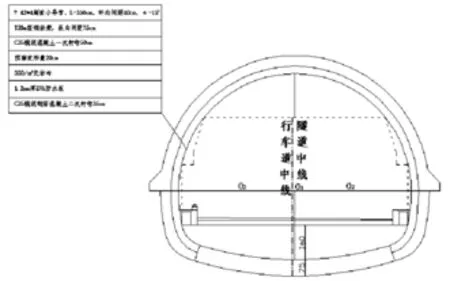

本隧道设计为模筑混凝土作为一次衬砌,衬砌设计参数如下所示。

2.1 设计参数

模筑C25混凝土一次衬砌50cm。钢拱架采用I20a工字钢,钢拱架纵向间距75cm,纵向采用φ22连接钢筋,长度0.95m,环向间距1m。超前支护采用外径φ42mm壁厚4.0mm超前小导管,L-350cm,搭接125cm,环向间距40cm,每环35根。锁脚锚管采用Φ42*4mm钢管,与竖直方向呈30-45°斜向下打入围岩,长度3m,每榀钢架有四根锁脚锚管固定。

图1 隧道断面设计参数

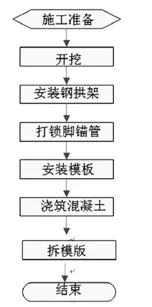

2.2 一次衬砌施工工艺流程(见图2)

图2 一次衬砌模筑混凝土流程图

2.3 劳动力组织

一次衬砌施工,工种杂、技术性强、要求技术人员具有各方面的独立操作能力,又能处理施工中一般的故障,施工质量很大程度上取决于立模板和浇筑混凝土质量。每班劳动力组织为:技术人员2人、领工员1人、班长1人、普工6人、修理工1人、电工2人、电焊工2人,合计15人/班×2班=30人。

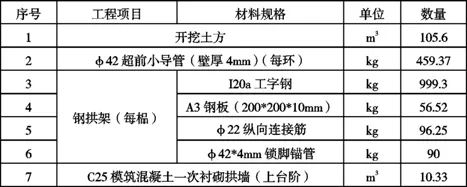

2.4 主要材料计划(见表1)

表1 隧道一次衬砌衬砌每延米主要工程数量表

2.5 一次衬砌施工工序

一次衬砌施工主要工序有开挖土方;立钢拱架;打锁脚锚管;立模板;浇筑混凝土;拆模板。

2.5.1 开挖土方

开挖土方采用人工配合机械的方法,首先推进开挖台车,开挖台车位于预留核心土上,人工站在开挖台车开挖配合挖掘机开挖土方;在上台阶与下台阶连接处挖出深50cm,高40cm的拱脚加强。

图3 开挖土方

2.5.2 安装钢拱架

开挖完成后安装钢拱架,隧道钢拱架采用I20a型钢拱架支护,纵向间距75cm,每榀钢架之间采用φ22钢筋连接,环向间距1m,各部分拱架之间采用高强螺栓连接,每侧设置4根φ42长3m的锁脚锚管,斜插角30°-45°,隧道预留变形量为20cm。超前支护采用φ42*4mm超前小导管,L-350cm,环向间距40cm,每环35根,搭接长度125cm,斜插角10°-15°。

2.5.3 安装模板

拱架安装完毕后,在拱架的基础上安装模板,模板采用1m长30cm厚钢板,封头板采用木板,刚拱架间距为75cm,模板长100cm,封头板距下一榀钢架50cm,预留25cm与下一榀钢拱架连接,保证施工进度与拱架间距要求。安装衬砌顶部模板时预留注浆孔浇筑混凝土。

图4 模板安装示意图

2.5.4 浇筑混凝土

一次衬砌采用模筑C25混凝土,厚度为50cm,模板安装完毕后及时浇筑混凝土,浇筑混凝土通过制作的简易台车进行泵送混凝体,从下至上进行泵送,随时用振捣器振捣密实,到拱顶时从注浆孔浇筑混凝土,施工时两侧对称施坐,完成后及时封闭注浆孔。

2.5.5 拆模板

待混凝土浇筑完毕后2天后拆除模板,模板拆除后10天及时养护,每天洒水待水泥强度达到设计强度时测量水泥强度。

3 一次衬砌模筑混凝土与喷射混凝土比较

表2 模筑混凝土施工工序时间用表

传统工法喷射混凝土作为初期支护施工时粉尘较大,影响人员的人身安全和工作视线。而且喷射混凝土水泥层厚度较少,要靠喷射混凝土凝结后才能承载土体压力,对开挖周围围岩的保护承载力不够,需要等二次衬砌施作完成后整体封闭成环。模筑混凝土施做的缺点则是用时较长,在安装钢拱架期间,掌子面会裸露在空气中,此段时间全靠围岩的自承能力来保证稳定性,同时,由于黄土在暴露空气干结后容易掉落,对施工安全也是一个极大的隐患。从开挖到浇筑混凝土完毕后工序用时较长,工序繁琐。采用模筑混凝土优点是可以保证初期支护的厚度,既有了足够的支护能力,有能保证隧道的防水性。因此模筑混凝土的厚度较大,水不易渗透,再在一次衬砌与二次衬砌之间安装防水层,对隧道之内,因为渗水所产生的安全隐患是一种极大的保障。下表为一次衬砌模筑混凝土工序时间用表2。

由上表可见模筑混凝土的施工时间较长,保证安全质量和设计要求平均每天可以施做一个循环(1m)。

4 结束语

通过对一次衬砌模筑混凝土工序的实践与理论分析可知,采用模筑混凝土在围岩较好的地质作为一次衬砌的可行性较大,可以保证结构安全可靠,但是施工时间较长,后期对施工工序有待改进。在类似的混凝土施工中,只要精心组织,制定可行有效的预防控制措施,采用全模筑法是可行的,施工质量也是可以保证的。