提高袋式除尘器滤袋使用寿命

曾庆康

(铜陵有色金属集团股份有限公司,安徽 铜陵 244000)

1 项目概述

铜陵有色铜冶炼工艺技术升级改造项目由“双闪工程”和“奥炉改造工程”两部分组成。其中“奥炉改造工程”于2016年3月18日开工建设,2018年3月18日投料试生产。依托铜陵有色70年技术经验沉淀,坚守“创造成就未来”企业价值观,最终实现当年投产、当年达产的目标。

“奥炉改造工程”采用“奥炉熔炼-电炉贫化-智能数控吹炼-回转式阳极炉精炼”冶炼工艺,根据环境烟气成分及工艺特点,配置3套环集系统。为打造“清洁生产、绿色生态”企业,确保环境烟气经环集脱硫系统处理后各项指标满足《铜、镍、钴工业污染物排放标准》(GB25467-2010)及修改单要求,于环境烟气收集点和环集脱硫系统之间设置袋式除尘器[1]。

由于“奥炉改造工程”工艺设计及其原料、燃料、设备配置有别于当前国内、外铜冶炼企业,试生产初期袋式除尘器运行效果不甚理想,主要表现为糊袋、滤袋破损、出口含尘高、滤袋寿命短等问题。

2 袋式除尘器使用情况

自2018年试生产至今,环集滤袋共进行5次更换,共计更换5000条。

第一次使用的为布袋除尘器厂家配套的滤袋,全部为PTFE材质滤袋,拆卸方便,后因奥炉烘炉烟气含水量过多,布袋除尘器前后压差过大达3000多Pa,致使滤袋糊袋严重。第二次将1800条PTFE材质的滤袋整体更换成亚克力材质滤袋,因滤袋材质不符合工况要求,使用20天后就出现了滤袋破损情况(底部穿孔和袋身撕裂),使用最长的也就3个月,严重影响收尘效率。且在检查布袋是否破损过程中,由于亚克力材质滤袋基布较厚,使用后存在缩水情况,致使滤袋紧贴着袋笼,无法顺利将布袋与袋笼分离检查,只能采取破坏性拆卸布袋,最后使得袋笼结构遭到破坏,滤袋和袋笼两者都需要更换。中间陆续更换1400条亚克力材质滤袋,总计3200条亚克力材质滤袋。情况仍未得到改善。

为延长布袋使用寿命、提高布袋使用效果、确保环集脱硫尾气达标排放、降低运行成本,需要结合实际工况对布袋材质进行重新选择,并优化工况控制方式。

3 原因分析

3.1 材质对比

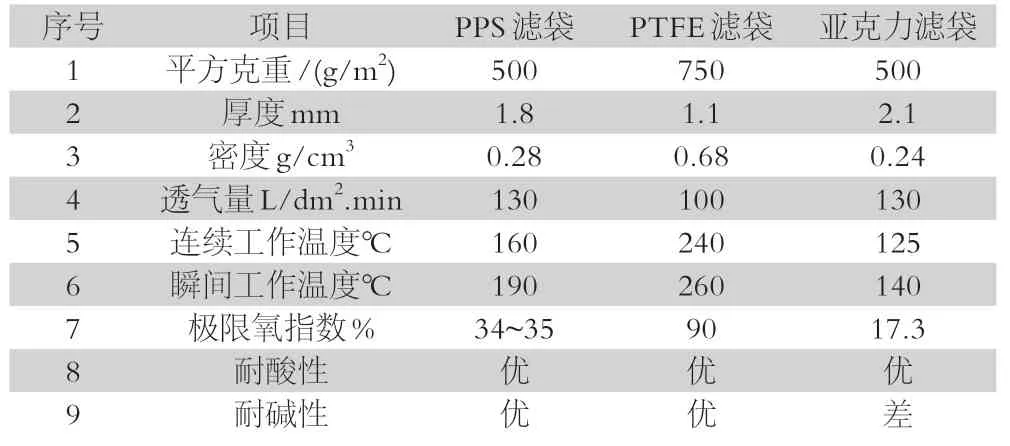

结合本项目前期滤袋使用情况,对已使用的滤袋材质进行比较分析:

(1)PPS滤袋。PPS滤袋学名聚苯硫醚。是结晶性高性能热塑性工程塑料,具有耐热、耐酸碱、阻燃性等诸多特性,PPS运行温度为160℃-200℃。但是PPS抗氧化性能差,容易发生氧化腐蚀。

(2)PTFE滤袋。PTFE即聚四氟乙烯,能在240℃的温度下连续使用,短时能够承受260℃温度,能耐全部PH值范围内的酸碱侵蚀。聚四氟乙烯合成纤维滤袋自润性极佳、不吸潮、能承受紫外线辐射。但PTFE纤维滤料的耐磨性一般,所以对滤袋框架有较严格的要求(光洁度)[2]。

(3)亚克力滤袋。亚克力具有很好的耐水解性能,适用于连续运行温度125℃-140℃的工况。对有机溶剂、氧化剂、无机及有机酸具有良好的抵抗力,耐水解性能很好,耐碱性能一般。

三者主要技术指标如表所示:

表1 三种材质滤袋性能比较表

10 抗氧化性 差 优 优11 抗水性 优 优 优12 抗磨损 良 差 良13 抗折性 良 良 良

3.2 使用情况分析

3.2.1 环境烟气处理流程简述

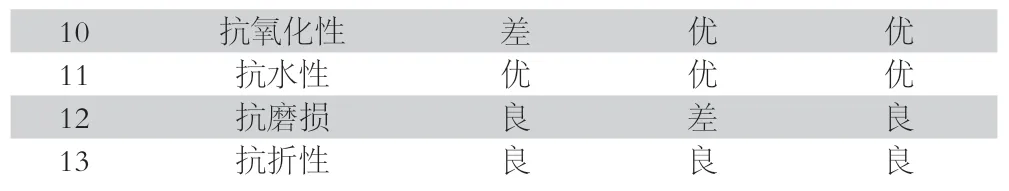

为实现环境烟气处理后达标排放,奥炉工序和吹炼炉工序均独立配置袋式除尘器,每台袋式除尘器后设有风机,环境烟气通过各区域环集点收集后经除尘器、风机后,两者汇集输送至环集脱硫系统作进一步处理。

考虑到奥炉工况较为复杂,结合吹炼炉工序环境烟气更为稳定,为提高环集系统连续、稳定作业能力,在袋式除尘器前后增加联通管路,方便烟气的切换,防止因故障影响正常生产。

正常作业期间,阀门2和阀门5关闭,奥炉工序与吹炼炉工序环集系统独立运行;某套环集系统故障时,关闭对应袋式除尘器进出口阀门,环境烟气共用一套环集系统。

环境烟气处理流程图见图1。

图1 环境烟气处理流程图

3.2.2 前期使用寿命短原因分析

在充分分析几种材质滤袋理化性能的基础上根据前期各个批次滤袋使用情况,从工艺特点、烟气性质及操作方式三个方面对滤袋使用寿命低进行分析。

(1)工艺特点。本厂区采用“奥炉熔炼-电炉贫化-智能数控吹炼-回转式阳极炉精炼”铜冶炼工艺,其中奥炉熔炼为连续进料、连续出料作业模式;贫化电炉设有4个冰铜排放口、2个放渣口,均采用间断排放模式;智能数控吹炼炉通过行车运输冰铜、粗铜、炉渣等中间物料,属间断作业模式。

正常作业期间,奥炉区域各环境集烟点收集烟气流量、温度、成分稳定,电炉区域因采用间断作业方式,环境集烟点阀门根据作业需求选择性启闭,因此环境烟气量波动较大,且由于采用天然气保温,因此环境烟气中含有一定量的水分;吹炼炉工序除采用间断作业模式,各环境集烟点作业情况与电炉区域类似外,由于进出料期间伴有强烈化学反应,造成瞬间烟气量较大、温度高、SO2浓度高,除进出料过程,炉体大部分时间位于作业状态,此时烟气全部进入制酸系统,鲜有烟气进入环境集烟系统,此时该区域进入环集系统的烟气以空气为主。

非正常作业期间,奥炉烘炉烟气短期内并入环集系统,此时奥炉区域环境烟气流量较正常作业期间小、温度高、水分高、氧浓高、持续时间较长,期间吹炼工序可能处于正常作业状态,亦可能处于停炉状态。

鉴于本项目工艺特点,进入环境系统烟气的流量、温度、成分等均具有波动性、间断性的特点。

(2)烟气性质。为掌握环集系统烟气成分变化情况,特对两个系统各个阶段进行跟踪抽检,部分抽检结果如表2所示。

表2 环集系统烟气抽检部分结果

表2的结果显示两个环集系统烟气成分随着工况的变化出现极大波动,虽然经过滤袋过滤后能够满足环集脱硫系统的工况需求,由于烟气成分及流量的波动,容易造成滤袋挂灰效果不佳、糊袋、局部破损等问题,造成滤袋使用寿命短。

(3)操作方式。为适应奥炉连续作业而电炉、吹炼炉间断作业的生产方式,两个系统对应环集风机开度适时调整,开度范围50-85%,风机排气量15万至25万立方米/小时,该模式下,风机运行效益最优化,更符合现场环境烟气收集需求,但由于风量始终处于较大幅度波动,烟气速度、温度及滤袋前后压差变化较大,滤袋工况不稳定,难以确保其使用寿命。

由于冶炼工艺特殊性,项目试运行前期,将烘炉烟气引入环集系统,由于该作业时段烟气量小、温度高、水分含量大,经长距离管道运输后,烟气温降较大,甚至低于其露点,致使大量液态水分粘附在滤袋表面,与烟气中粉尘结合、反应,容易造成糊袋、烧袋现象,致使布袋使用时间短[4]。

为脱除烟气中水分及部分硫氧化物,在袋式除尘器进口处通过生石灰添加装置定时、定量向烟气内喷入生石灰,为防止生石灰过早沉降,未能在滤袋表面形成二次过滤层(滤床),生石灰添加位置靠近除尘器入口处,由于烟气流速不稳定,生石灰挂灰效果不佳。

前期滤袋使用过程中因发生收缩而紧紧贴附在袋笼表面,无法实现滤袋与袋笼分开点检,为确保过滤效果,必须定期将滤袋与袋笼整体破坏性取出检查,造成滤袋更换量增大。

4 解决措施

结合上述分析,在满足使用效果的前提下,为提高滤袋使用寿命,降低生产成本,确保环保达标,于2019年3月第三次整体更换了1800条滤袋,取得一定效果,整改措施如下:

(1)此次更换滤袋采用50%亚格力和50%PPS混纺的材质,兼具一定耐酸、耐碱、耐磨、耐水性能,成本可控。

(2)稳定环境烟气量,通过优化三台环集风机出口管道结构(见图2、图3)[3],调整奥炉、电炉与吹炼炉三者之间进出料衔接方式,均衡各时间段进出料频次和环境烟气发生量,实现环集风机恒定运行,烟气量、流速、压力、滤袋进出口压差长期稳定,为滤袋寿命的提高奠定了基础条件。

图2 改造前管道结构

图3 改造后管道结构

(3)调整生石灰添加位置。在稳定环境烟气量的前提下,根据烟气流速重新确定生石灰添加位置,由于风速的提高,新位置较前期距离除尘器进口更远,确保在调整后的风速下,生石灰不会过早沉降,同时不会大量集聚在除尘器末端,以提高滤袋挂灰效果,一方面形成二次过滤层提高滤袋过滤效果,另一方面形成保护层提高滤袋使用时长。

(4)调整烘炉烟气处理方式。前期未考虑到烘炉烟气高温、高水、少量的特点,致使工况严重偏离滤袋正常使用范围,因此针对烘炉烟气的这种特点,对各环集点启闭时间及相互间匹配方式重新进行明确,实现大风量、温度适中的控制目标,结合生石灰添加点及用量的调整,烘炉烟气的负面影响得到有效遏制。

5 运行效果

通过不断尝试摸索,目前环集除尘器滤袋使用寿命由前期不到2个月延长至不少于10个月,通过取样分析,过滤后烟气各项指标均符合《铜、镍、钴工业污染物排放标准》,取得良好效果。