双底吹熔炼铅膏生产再生铅的工业实践

近年来,随着铅精矿资源的日益匮乏,采购难度加大,矿产铅加工成本或不断升高,已不能满足企业发展的需要。与此同时,随着我国汽车产业和电动车产业的不断发展,每年产生的废旧铅酸蓄电池量上百万吨,废旧铅酸蓄电池成为一个巨大的可回收再生资源。欧美、日本等发达国家再生铅产量占铅总产量的比例高达90%以上,而我国再生铅产量占比仅有约40%,因此发展再生铅工业是我国发展循环经济,建设节约型社会的必由之路。近几年,我国再生铅工业取得了显著进展,针对国内废旧铅酸蓄电池铅膏冶炼中存在的回收率低、装置落后、成本高、低浓度SO2治理难度大的问题,国内一些科研院校及企业研究了一些冶炼新工艺,湿法工艺有预脱硫-电解沉积工艺和固相电还原铅工艺,规模较小,应用较少。[1]火法工艺有预脱硫-低温还原熔炼工艺和某厂的废旧铅酸蓄电池-富氧底吹熔炼再生铅新工艺。预脱硫-低温还原熔炼工艺过程流程长,铅回收率低,湿法脱硫成本高,副产品硫酸钠或硫酸铵销路差;废旧铅酸蓄电池-富氧底吹熔炼再生铅新工艺该工艺基本解决了硫的污染问题,但废旧铅酸蓄电池铅膏与含硫铅物料一起处理,影响原生矿综合回收效果,而且,整个过程流程长,系统投资大。

河南豫光金铅有两条废旧铅酸蓄电池预处理生产线,年回收处理废旧铅酸蓄电池36万吨,因此研究开发处理铅膏的清洁、高效处理新技术势在必行,同时对推动我国再生铅行业的发展具有重大意义。公司研究了底吹熔炼铅膏技术的反应机理,提出了双底吹熔炼处理铅膏的思路,同时进行了工业化生产实践,取得了较好的效果。

1 双底吹熔炼铅膏理论分析

1.1 铅膏成份:废旧铅酸蓄电池破碎分离后产出的铅膏,主要成份见下表1:

从上表可以看出铅膏主要为硫酸铅、过氧化铅、氧化铅和单质铅。

表1:铅膏成份分析结果(%)

1.2 铅膏反应机理

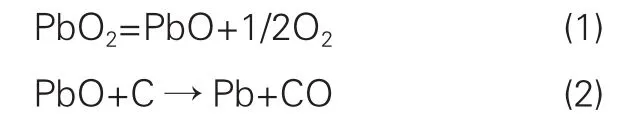

铅膏中的单质铅在高温下可直接熔化,氧化铅在还原气氛下与碳反应生产再生铅,过氧化铅在640℃能分解为低价氧化物,低价氧化物与碳反应生产再生铅:

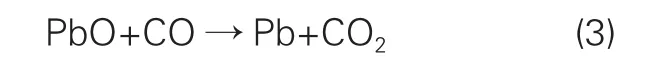

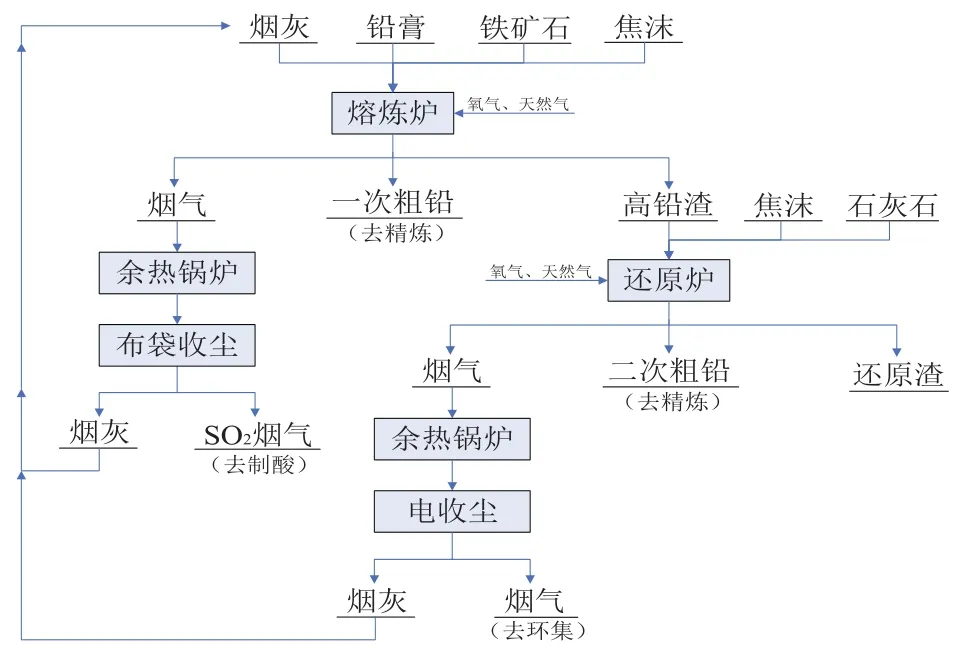

硫酸铅反应比较复杂,其在氧化还原气氛下发生的反应较多,有硫酸铅的热分解反应,硫酸铅的还原和交互反应等。硫酸铅分解的中间产物为碱式硫酸铅,其分解按下述顺序进行:PbSO4→PbO.PbSO4→2PbO.PbSO4→4PbO.PbSO4→PbO。当温度高于860℃时,硫酸铅的热分解反应开始,单独的硫酸铅分解可在900℃-1000℃进行,而要保证分解完全,需要在1050℃以上。硫酸铅分解温度越高,会产生三氧化硫。而硫酸铅还原为硫化铅的温度低,还原后与硫酸铅、氧化铅交互反应生成再生铅和二氧化硫的温度要求也不高。硫酸铅可能发生的反应如下:

如何去控制这些反应的进行是铅膏双底吹熔炼顺利生产再生铅的关键。

1.3 双底吹熔炼铅膏条件控制分析

1.3.1 氧化段作业控制

氧化段的主要目的是物料的熔化、硫酸铅中硫的脱除、产出部分再生铅。熔化只要热量足够就行。硫酸铅中硫的脱除根据上述反应,有三氧化硫和二氧化硫两种方式,而生产中脱硫设备针对的是二氧化硫,三氧化硫的产出只会增大污水量。因此氧化段需要控制条件:

a、气氛的控制

气氛应当控制为弱还原气氛,使硫酸铅大部分还原为硫化铅,再与氧化物通过交互反应产出二氧化硫。既要保证硫酸铅尽量还原,又要保证还原后的硫化铅中的硫尽量脱除,脱硫不完全时需要增大氧化气氛。气氛的控制调节可通过加煤量、氧气比例、氧化性物料(烟灰)加入量来实现。

b、温度的控制

因硫酸铅的分解温度较高,氧化段尽量选择较低的温度,一方面抑制硫酸铅的直接分解,一方面保证过程中的烟尘率。熔化温度控制在1000℃左右为宜。温度控制可通过增加投料量、降低氧料比和煤量来实现。

1.3.2 还原段作业控制

如果氧化段控制合理,还原段就相对简单,只需要增加还原气氛,提高温度,降低渣铅即可。要求温度:1100℃-1250℃,渣型选择:铁硅比1-1.5,钙硅比0.5-0.8。

2 双底吹熔炼铅膏生产实践

2.1 生产工艺技术路线

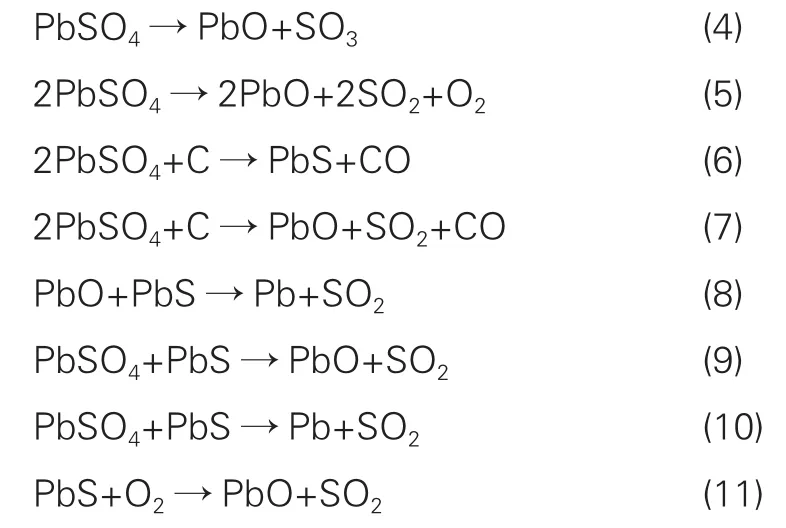

工业化生产在两台底吹炉内进行,冶炼过程分两个阶段进行,即在熔炼底吹炉完成脱硫和造渣,在底吹吹炼炉完成还原熔炼。

工艺流程图如下:

图1 双底吹熔炼铅膏工艺流程图

氧化段主要为还原交互反应以及少部分的硫酸铅分解反应,主要为(1)(2)(5)(6)(10)这些吸热反应。采用天然气供热,以及主反应中产出的CO也大部分参与供热反应,这些放热反应来维持氧化段的热量平衡。根据处理料量及成份、渣型等确定物料配比。

2.2 生产实践

2.2.1 熔炼炉操作制度

物料配比:(铅膏+烟灰):铁矿石:石子:香碳=100:(3.5-5):(2.5-3):(4.5-5)

处理量:铅膏+烟灰处理量(12-13.5)t/h;

气量:氧气:天然气=(2.3-2.6):1,天然气通量为(460-480)Nm3/h;

放铅放渣制度:熔炼炉每2.5h左右放铅和放渣1次;

渣型控制:Fe/SiO2=1-1.5,Ca/SiO2=0.3-0.6;

温度控制:铅温910℃-950℃,渣温:约1050℃。

2.2.2 还原炉操作制度

放渣制度:液位约1000mm左右放渣,每天放渣4-6次。

放铅制度:进高铅渣时放铅。

还原剂加入制度:放还原渣周期内加入(1-1.5)t香碳。

渣温:1100℃-1200℃

气量:天然气通气量(100-120)Nm3/t,氧气:天然气 =1.8:1。

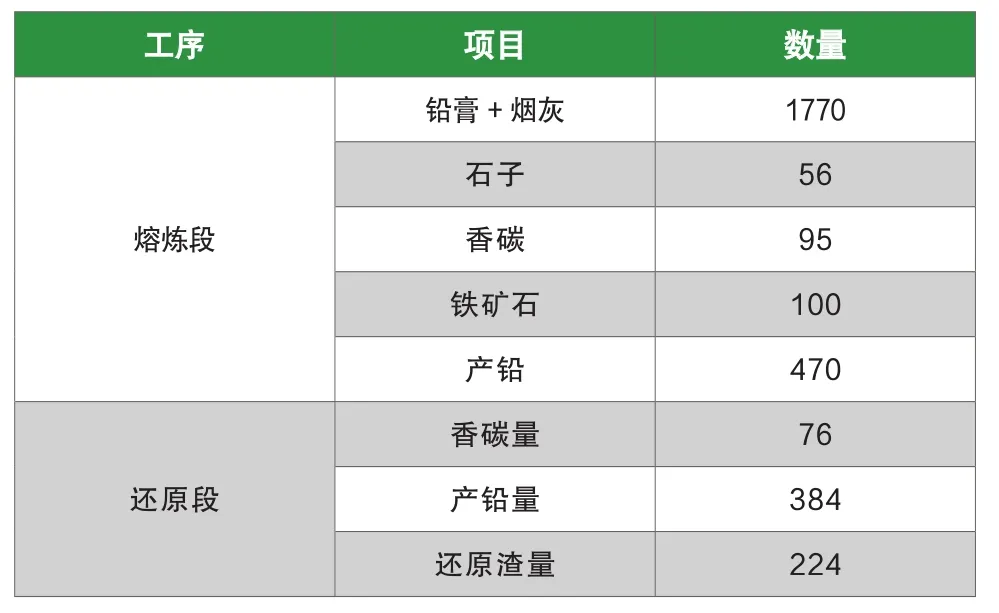

2.2.3 根据生产实际,统计数据如下:

表2:铅膏熔炼生产数据统计表(t)

熔炼产铅率为26%,根据还原渣量及含铁量、高铅渣含铁量,折算出高铅渣量率约为20%,还原渣率约12%。吨铅能耗统计如下:

表3:铅膏熔炼能耗数据统计表(t)

吨铅天然气消耗约为92Nm3/t;吨铅氧气消耗约为261Nm3/t;吨铅焦耗198.9Kg。

2.2.4 工艺指标

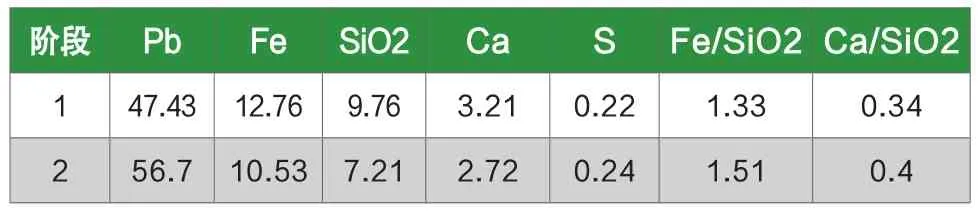

熔炼炉生产高铅渣含铅在50%以下时,渣粘度较大,渣流动性较差,溜槽粘结状况较严重。熔炼炉生产高铅渣含铅基本在55%~65%之间时,渣粘度较小,渣流动性较好,溜槽基本无粘结状况。还原渣含铅平均稳定在2%以下。高铅渣及还原渣指标统计如下。

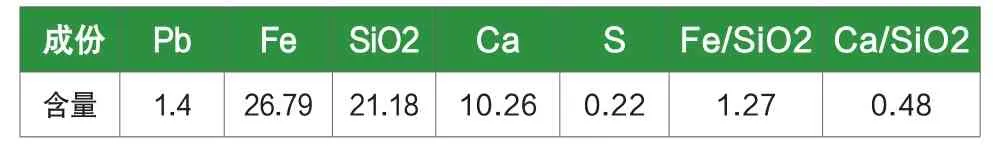

熔炼炉烟气经锅炉、布袋收尘去制酸系统,吹炼炉烟气直接去卫生除尘。每班产烟灰15t左右,烟尘率约为7%。烟灰指标统计如下:

表4:高铅渣指标统计表(%)

表5:还原渣指标统计表(%)

表6:烟灰指标统计表(%)

2.3 分析

双底吹熔炼铅膏的经过工业化生产实践,操作基本稳定,处理量稳定在13t/h以上,还原炉渣含铅稳定在2%以下,铅熔炼回收率高,烟气中二氧化硫含量高,可以直接去制酸系统生产硫酸,总体各项指标均已达到设计指标。

目前存在问题主要是铅膏水分波动大,对炉温有影响,生产中可以从优化配料入手,避免此问题对炉温的影响。下一步计划进一步提升处理量,降低溶剂量,降低渣率,稳定高铅渣品位在60%~65%,进一步提高再生铅产量。

3 结论

采用双底吹熔炼铅膏生产再生铅的工业化生产实践证明:

1)该新工艺可满足直接制酸所需的烟气二氧化硫浓度,脱硫效果好,降低了烟气脱硫成本;

2)该新工艺解决了单台炉冶炼氧化和还原周期作业带来的气氛控制不便的缺点,气氛更易控制,操作更加简便,热强度高,处理量更大。

双底吹熔炼铅膏生产再生铅的技术是再生铅的一种清洁生产技术的突破,该新技术可为目前再生铅行业冶炼工艺技术的发展提供借鉴,具有良好的的市场前景和推广应用价值。