基于概率损伤算法的铝板电磁超声Lamb波扫描成像

, , ,,

(1.中国特种设备检测研究院,北京 100013;2.北京工业大学 机械工程与应用电子技术学院,北京 100124)

超声导波检测技术是一种快速、高效、经济的新型无损检测方法,具有衰减小、传播距离远及检测全面等特点,近年来受到人们的广泛关注[1-4]。Lamb波是在板结构中传播的超声导波,常用的Lamb波检测模态主要包括零阶反对称模态(A0模态)和零阶对称模态(S0模态)两种。与S0模态相比,A0模态的质点振动位移以离面位移为主,且波长较小,故其对板中的缺陷更为敏感,适用于板结构中缺陷的精确检测[5-6]。

目前,在板结构中激励Lamb波的传感器主要有压电式、脉冲激光式和电磁声式传感器等,其中应用最为广泛的是压电传感器和电磁声传感器(Electromagnetic Acoustic Transducer, EMAT)两种[7-8]。与压电传感器相比,EMAT是一种非接触式传感器,依靠电磁耦合的方式直接在材料内部形成声源,因此在检测时无需耦合剂,对被测表面质量要求不高,可实现非接触检测。EMAT一般由磁铁和线圈两部分组成,通过合理地设计磁铁及线圈的结构,可以设计出不同类型的EMAT,从而激励出不同类型的导波模态。VASILE等[9]采用周期永磁铁(Periodic Permanent Magnet, PPM)和跑道形线圈组成PPM-EMAT,在铝板中激励出单一的水平剪切模态。GUO等[10]利用回折线圈和方形永磁体,设计出一种指向性A0模态电磁声传感器,并利用其对铝板中的凹槽缺陷进行了检测。LIU等[11]采用螺旋形回折线圈和一种可提供水平磁场的同心磁铁对,设计制作了一种全向性Lamb波电磁声传感器,提高了电磁声传感器的换能效率。

基于传感器阵列的Lamb波技术可实现板结构中缺陷的成像,即利用分布在结构中的传感器阵列,通过多传感器激励、多传感器接收的方式,得到多条传播路径下的检测信号。目前,基于Lamb波技术发展了多种缺陷成像方法,如基于全向性传感器的椭圆成像、双曲线成像[12-13]和基于指向性传感器的层析成像[14],前者利用缺陷的散射信号来实现缺陷定位,后者则利用提取反映直达波路径上的缺陷信息来实现成像。相比椭圆、双曲线成像方法,层析成像技术无需参考信号,更适合缺陷的精确定位与重构,目前已得到了广泛应用。

基于洛伦兹力原理,笔者设计并制作了一种可在铝板中激发单一A0模态的指向性电磁声传感器(A0-EMAT)。利用设计的传感器,采用一激一收的工作方式,在铝板的两正交方向上进行扫描,实现了铝板的快速扫描检测。基于扫描得到的多组Lamb波检测信号,引入时间反转损伤指数来表征结构的损伤程度,并结合损伤概率成像算法和数据融合方法,实现了铝板中不同形状预制缺陷的定位与重构。

1 传感器设计

电磁声传感器主要包括两种工作机理:一种基于洛伦兹力,利用电涡流在磁场作用下产生洛伦兹力激发出超声导波,适用于导电性材料检测;另一种基于磁致伸缩效应,利用通电线圈产生交变的动磁场与偏置静磁场的共同作用,使材料产生磁致伸缩变形,从而激发出超声导波,仅适用于铁磁性材料的检测。

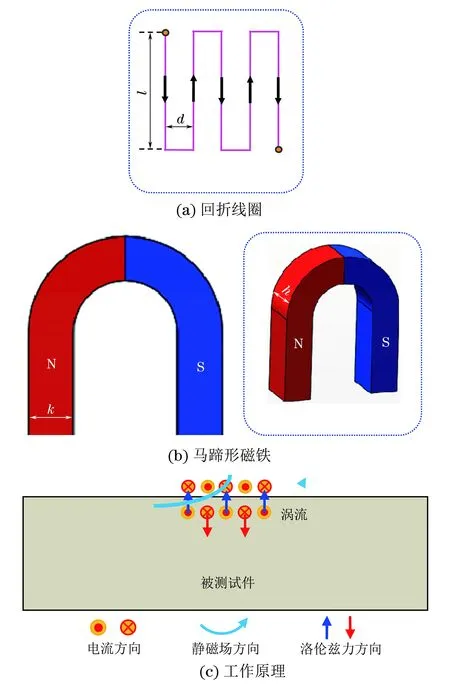

笔者基于洛伦兹力机理,设计了一种指向性A0模态电磁声传感器,传感器结构和工作原理如图1所示,其包括马蹄形铷铁硼磁铁和印制于柔性电路板上的回折线圈。将回折线圈置于铝板表面,当向其通入交流电时,会在铝板的趋肤层内产生方向相反的电涡流;马蹄形磁铁将在铝板表面产生水平方向的静磁场,此时电涡流在静磁场的作用下将产生垂直板面方向的洛伦兹力,从而激发出超声导波。由于质点受力产生的振动方向垂直于板面,因此可在板中激发出振动位移以离面方向为主的A0模态。

该EMAT具体结构参数如下:马蹄形铷铁硼磁铁宽k=8 mm,厚h=25 mm;线圈呈回折形结构,导线宽度为0.2 mm,线圈长l=24 mm。检测对象为铝板,其规格(长×宽×厚)为1 000 mm×1 000 mm×1 mm。

图 1 传感器结构和工作原理示意

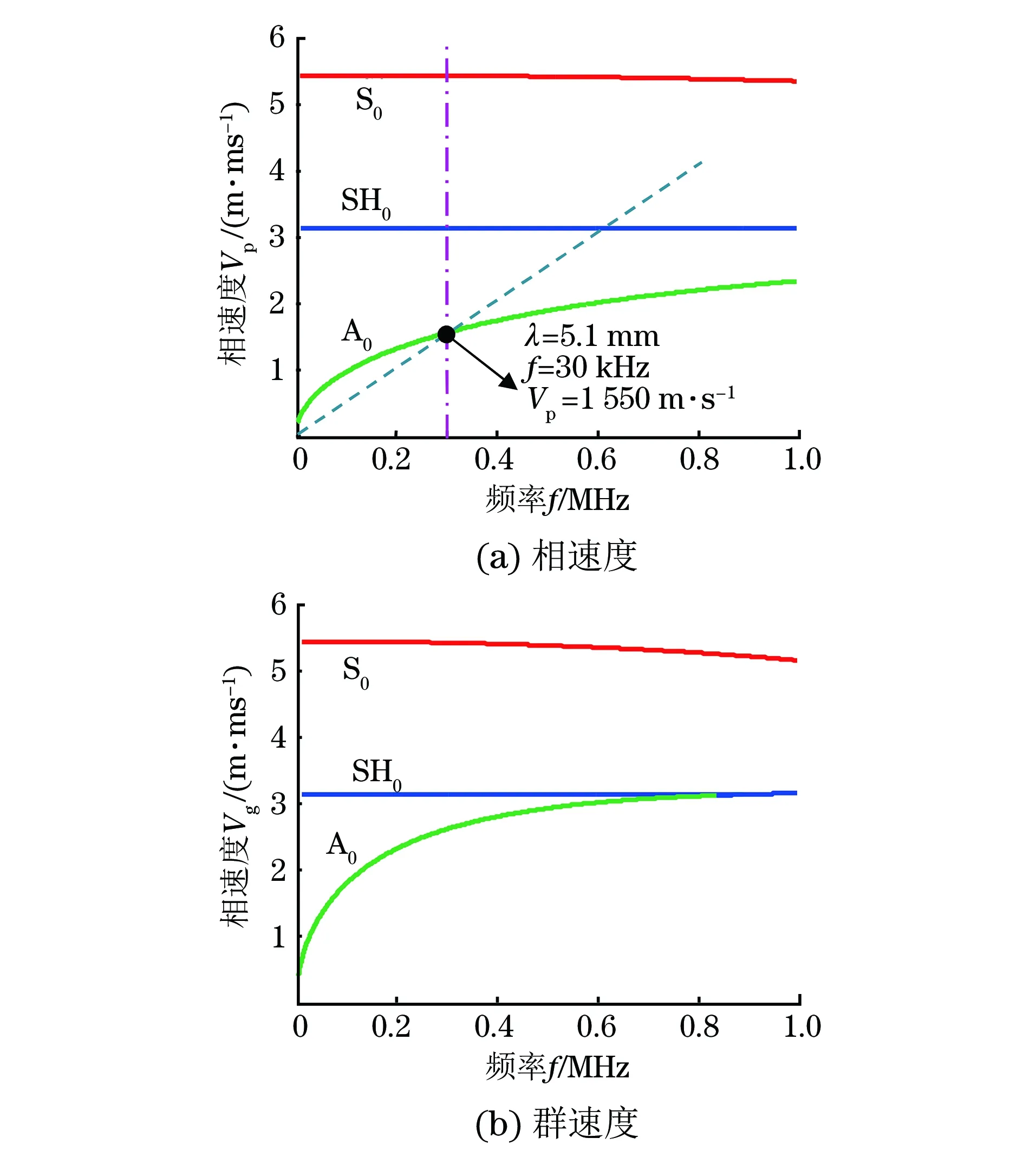

图 2 1 mm厚铝板中超声导波的频散曲线

图2所示为1 mm厚铝板中超声导波的频散曲线。根据回折线圈中相邻两导线的中心间距d等于EMAT理论中心频率下对应A0模态的半波长λ/2的规律[10-11,15],设计回折线圈导线间距d=2.55 mm,对应的EMAT的理论中心频率为304 kHz。

2 虚拟时间反转损伤指数

时间反转是指将传感器接收到的声信号在时域上翻转,并将其作为新的激励信号在接收传感器上重新激励出去,后再次被激励传感器接收的过程。将时间反转方法应用到导波检测中,可以实现声波的自适应聚焦,消除超声导波的频散,使损伤信号得到增强,提高信号的信噪比。

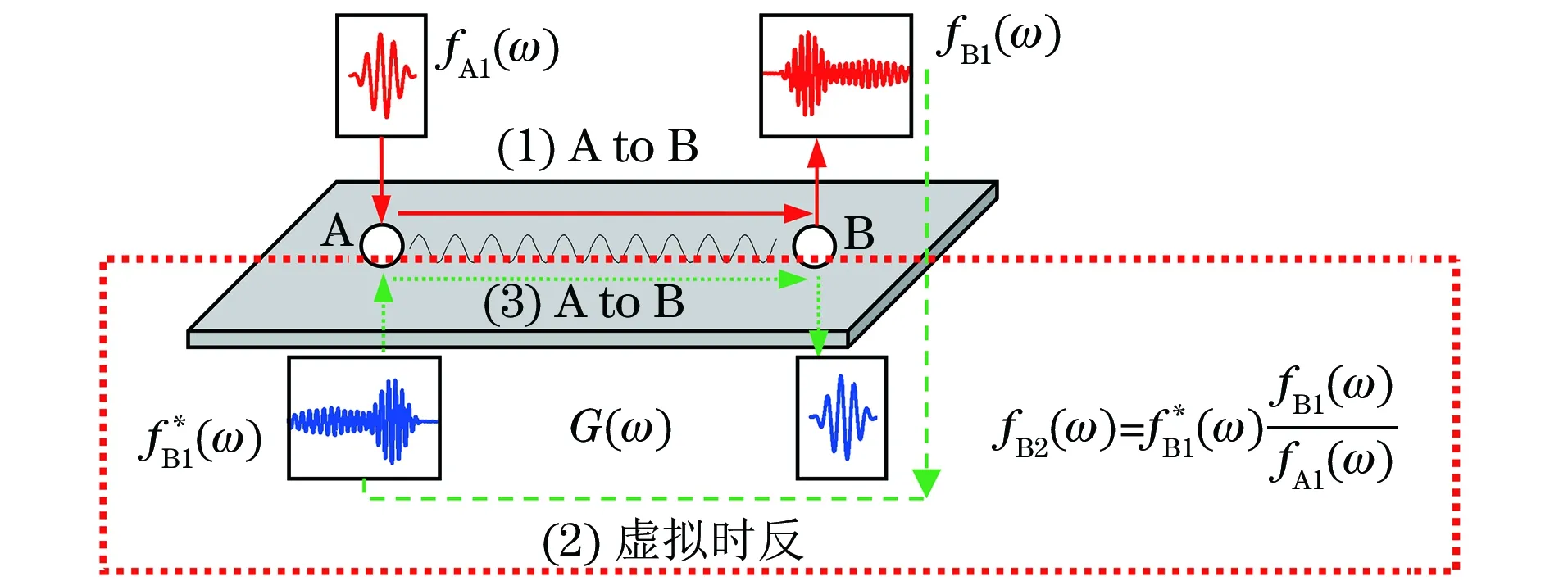

FINK[16-17]最早将时间反转算法应用到声学领域,通过理论和试验相结合的方式证明了时间反转法能够实现导波的频散补偿。WATKINS等[18]改进了时间反转方法,改进后的时间反转法中激励传感器只作为激励,接收传感器只作为接收,在达到传统时间反转效果的同时,简化了操作过程。在此基础上,LIU等[19]提出了一种虚拟时间反转方法,即利用数学运算来完成信号的时域反转、传感器再激励和再接收的过程,如图3所示,假设第一次激励信号为IA1(t),其对应频率信号为fA1(ω)。经过第一次激励后,传感器B接收到的信号为IB1(t),对应频率信号为fB1(ω),激励和接收路径上的频域传递函数设为G(ω),三者对应关系为

fB1(ω)=fA1(ω)G(ω)

(1)

图3 虚拟时间反转方法推导过程

对第一次接收信号IB1(t)在时域上进行反转,其在频域上表现为频域的共轭,因此第二次激励信号fA2(ω)(时间反转后的信号)表示为

(2)

传感器A以时间反转后的信号再次激励,则传感器B第二次接收到的信号fB2(ω)可表示为

(3)

整理式(1),(2),(3)可得

(4)

由式(4)可知,时间反转操作后的重构信号fB2(ω)可由第一次激励信号fA1(ω)和第一次接收信号fB1(ω)的频域运算得到,然后将频域运算的结果还原到时域,即可得到等同实际时间反转操作的重构信号。此即为虚拟时间反转算法,与实际时间反转算法相比,其反转只进行一次激励和接收,大大地提高了检测效率。

根据以上虚拟时间反转算法的推导过程,可以判断出,反转过程对应一个线性系统。如果在导波的传播路径上不存在缺陷,经过时间反转后的重构信号与原始激励信号只会在幅值上有所差异,而经过归一化之后,重构信号与原始激励信号应当完全一致。相反,如果在传播路径上存在缺陷,将会破坏时间的可逆性,使得时间反转重构失效,从而导致时间反转后的重构信号相比原始激励信号发生很大的畸变。基于此原理,可以通过比较时间反转重构信号和原始激励信号的差异度来表征该路径下的损伤程度[20]。损伤指数D就是表征上述两信号之间的差异程度,进而反映传感路径上损伤程度的一种指标,其计算式为

(5)

式中:I(t)和V(t)分别表示原始激励信号和时间反转重构信号。

损伤指数D的变化范围是0~1。当D为0时,表示激励信号和时间反转重构信号完全一致,即传感路径上没有缺陷的存在;相反,D值越大,说明两信号之间差异较大,即传感器路径上有缺陷的存在。但需要注意的是,受检测环境或仪器的影响,无缺陷路径的损伤指数通常不为零。

3 概率损伤成像算法

为了实现铝板表面模拟腐蚀缺陷的重构,以图像的形式直观地显示出缺陷的形状与位置,选用概率损伤成像算法(RAPID)重构缺陷。概率损伤成像算法的基本原理是:将检测路径上的损伤指数D,通过加权分布函数映射到整个结构的所有离散点上,然后结合数据融合算法,对所有离散点上的损伤指数进行数据融合,从而得到整个结构的成像结果。为了提高成像的精度和对比度,数据融合方法选择全加法,每个离散点(x,y)处的概率损伤值P(x,y)表示为

(6)

式中:M为激励传感器数量;N为接收传感器数量;Dij为路径ij下的时间反转损伤指数;E[Rij(x,y)]为Dij映射到(x,y)处出现缺陷概率值的加权分布函数。

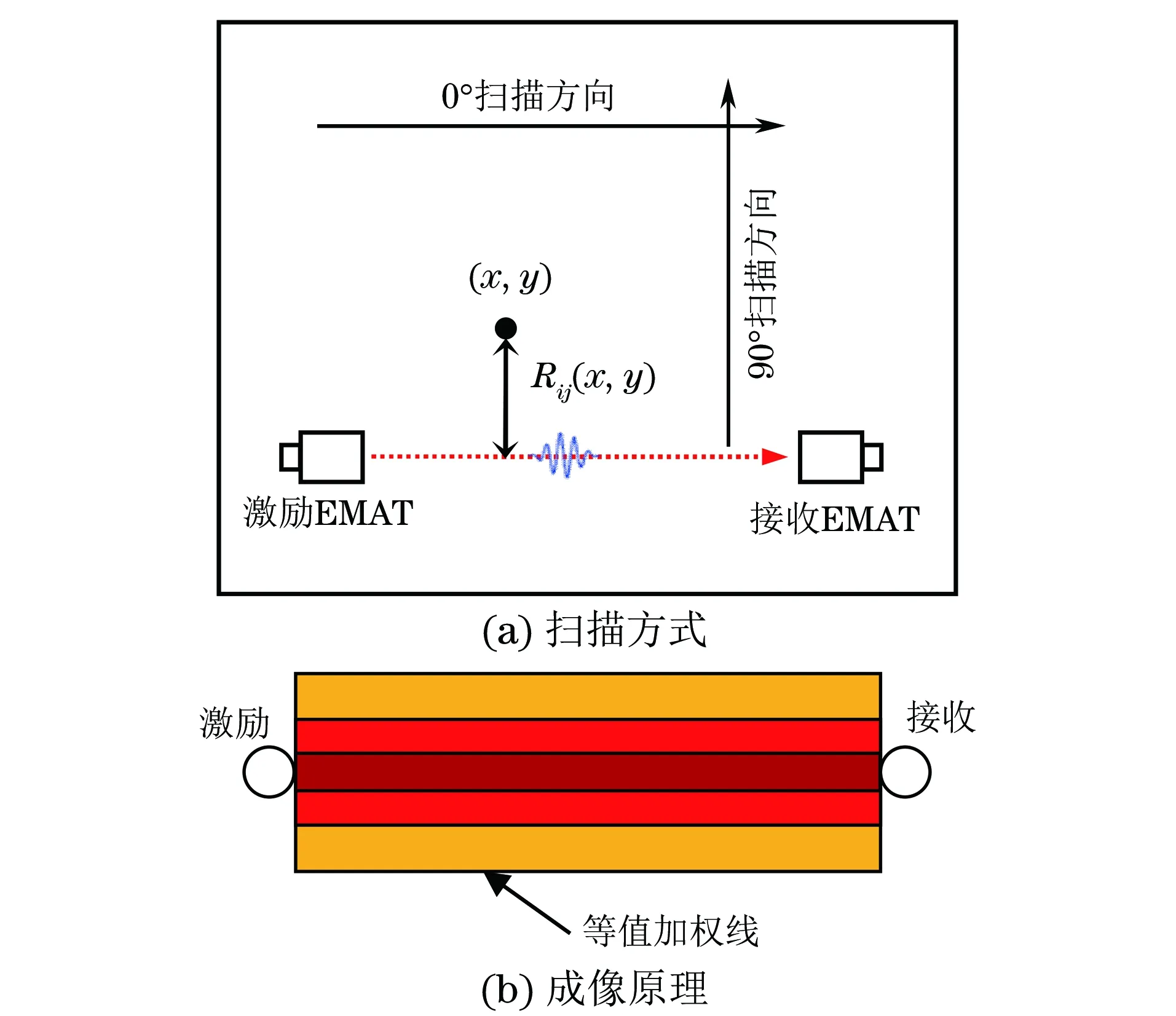

图4 电磁超声Lamb波传感器扫描方式和成像原理示意

图4(a)为所设计的传感器的扫描方式示意,每个离散点(x,y)到传播路径ij的相距距离为

(7)

式中:xi,xj为路径ij下传感器i和j的x轴坐标;yi,yj为路径ij下传感器i和j的y轴坐标。

图4(b)中给出了加权分布函数E[Rij(x,y)]的等加权值线。关于加权分布函数的定义,将传播路径间导波沿扫描方向的衰减近似为高斯衰减,加权分布函数的表达式为

(8)

式中:D为分布加权值宽度,即当离散点到传播路径的垂直距离大于D时,认为导波衰减至0;设计的传感器的宽度为25 mm,因此D值取25。σ为衰减系数,取0.3。

4 试验研究

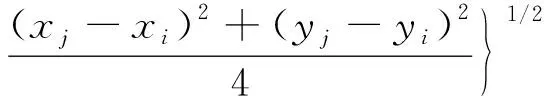

4.1 电磁超声Lamb波扫描试验系统搭建

图5为电磁超声Lamb波扫描试验系统,其包括高能脉冲激励接收装置RAM-5000,计算机、数字示波器、前置放大模块、阻抗匹配网络、A0-EMAT和精密四轴运动平台等。EMAT通过夹具安装在精密四轴运动平台上,可以控制传感器进行横向、纵向和垂直运动,平台的下方是可转动的工作台,转动工作台可带动待测铝板旋转,实现不同方向的扫描检测。

图5 电磁超声Lamb波扫描检测系统框图

4.2 不同形状模拟缺陷的扫描检测试验

利用图5所示的试验系统对铝板结构进行扫描试验。待测试样为厚度1 mm的铝板,利用电火花加工方式在铝板中心位置分别预制了不同尺寸和形状的缺陷,缺陷深度约为0.4 mm。

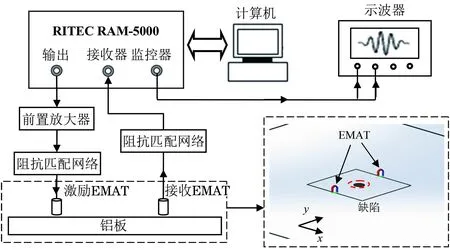

(1) 圆形缺陷

含圆形缺陷的铝板尺寸如图6所示,在尺寸(长×宽×厚)为1 000 mm×1 000 mm×1 mm的铝板中心位置处预制了一个直径为30 mm的圆形缺陷,并以缺陷为中心,设定了一个200 mm×200 mm(长×宽)的扫描区域,扫描步长为2 mm。激励信号为300 kHz的5周期汉宁窗调制的正弦信号。

图6 含圆形缺陷的铝板尺寸示意

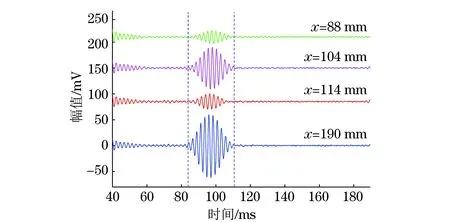

为了直观观察A0模态与缺陷的相互作用,分析了4个典型扫描位置上的时域信号:x=88 mm(过缺陷左边缘路径),x=114 mm(过缺陷右边缘路径),x=104 mm(有缺陷路径),x=190 mm(无缺陷路径)。图7给出了此4个位置处的接收信号,可以看出4组信号均有一个幅值较大的直达波波包。首先进行模态分析,利用时间飞行法来计算如图7所示的无缺陷路径上(x=190 mm)直达波的波速,已知激励和接收传感器之间的距离为200 mm,直达波的传播时间Δt=77.2 μs(图示直达波时间减去初始激励时间),对应的直达波波速v=L/Δt=2 590 m·s-1,与300 kHz时的A0模态理论群速度2 610 m·s-1基本吻合,相差0.7%。因此可确定所研制的EMAT可在铝板中激励出较为单一的A0模态Lamb波。

图7 不同扫描位置处的接收信号

对比图7中的4组信号可以发现,在扫描过程中,当路径上无缺陷时,直达波幅值最大;遇到缺陷时导波信号发生散射,信号幅值下降;当扫描位置在缺陷边缘时,信号幅值最小。

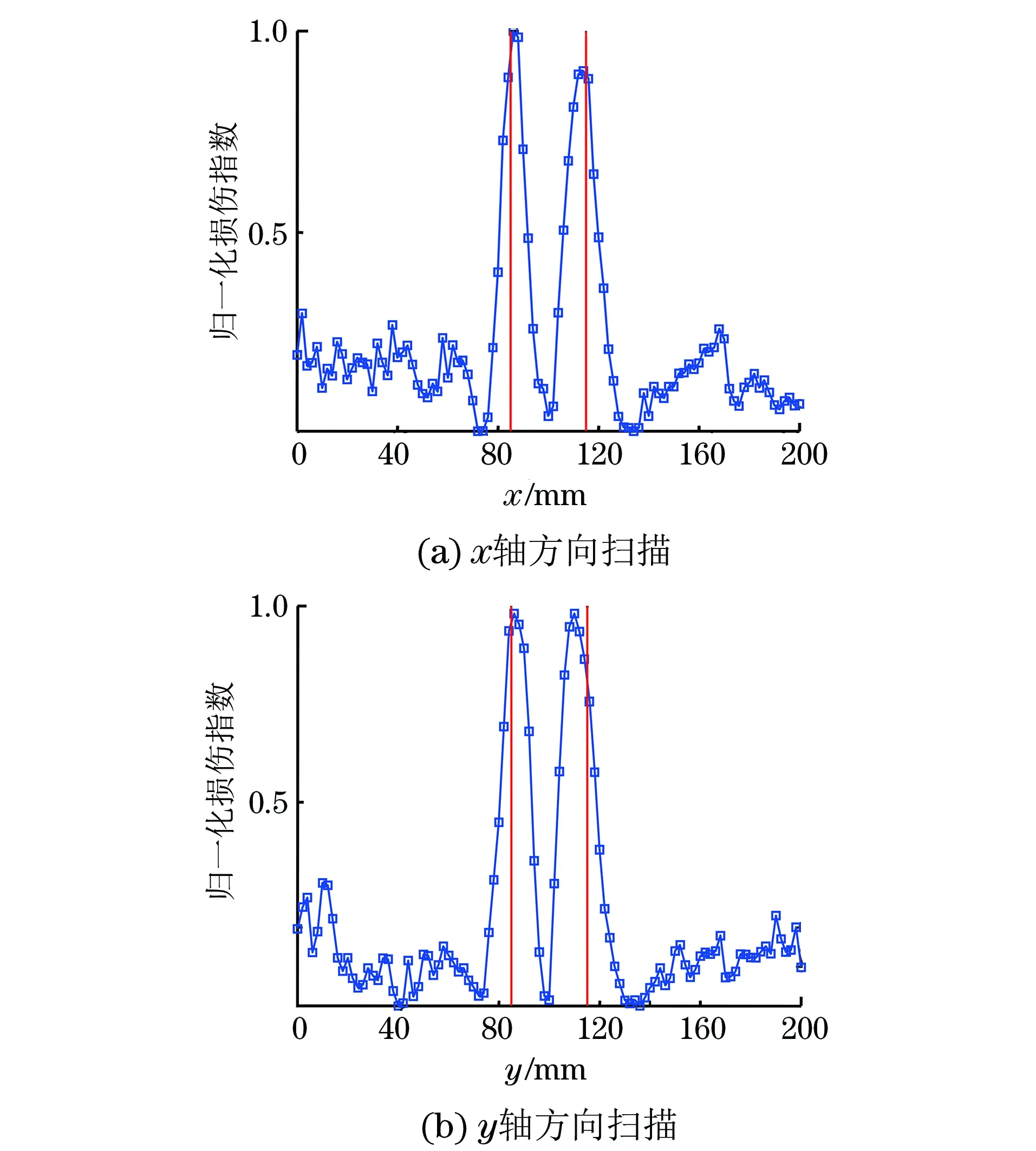

根据式(5)对x,y方向的所有扫描路径上的接收信号进行虚拟时间反转计算,并提取各扫描路径上的时间反转损伤指数D,得到如图8所示的结果。结果显示,无缺陷扫描路径上的D值较小,而有缺陷扫描路径上的D值较大,证明了通过虚拟时间反转算法计算出的损伤指数可以用来表征结构的损伤。

图8 不同位置的归一化损伤指数

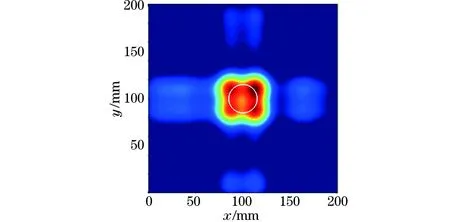

利用式(6)提出的缺陷成像方法,对扫描区域进行重构,得到铝板中圆形模拟腐蚀缺陷的成像结果,如图9所示。由图9可以看出,基于虚拟时间反转算法的电磁超声Lamb波扫描系统可以有效地检测出缺陷所在区域,并且重构出的缺陷形状与实际缺陷形状较为吻合。

图9 铝板中圆形缺陷的成像结果

图10 含矩形缺陷的铝板尺寸示意

(2) 矩形缺陷

含矩形缺陷的铝板尺寸如图10所示,铝板中心位置处预制了一个长为30 mm,宽为20 mm的矩形模拟缺陷。以矩形缺陷为中心,沿x轴方向扫描200 mm,沿y轴方向扫描 200 mm,扫描步长为2 mm,形成图10所示的扫描区域。

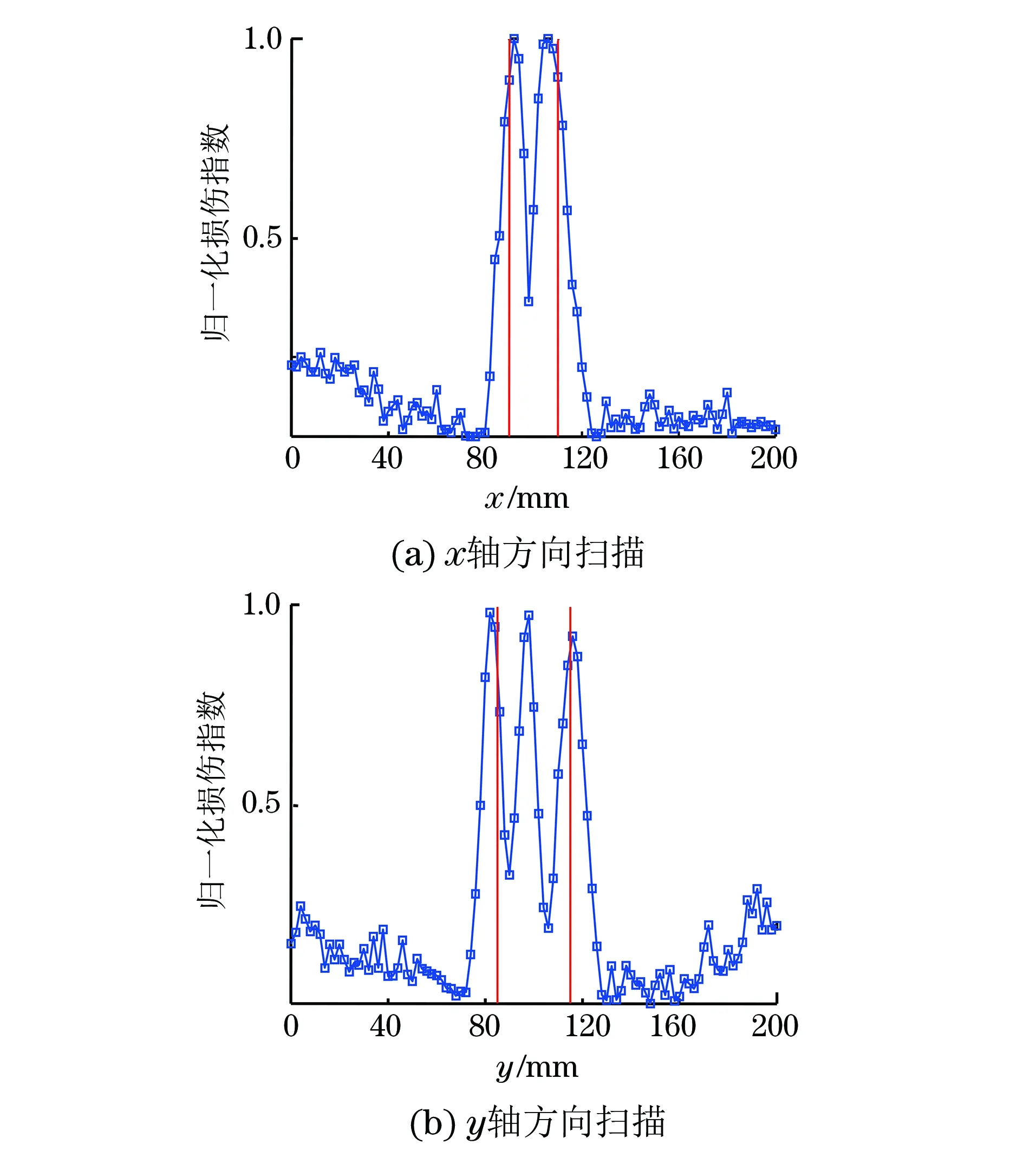

对x,y扫描路径上的接收信号进行虚拟时间反转计算,然后提取各扫描路径上的时间反转损伤指数D,所得结果如图11所示。结果同样证明了利用虚拟时间反转算法计算出的损伤指数可以用来表征缺陷。

图11 不同位置的归一化损伤指数

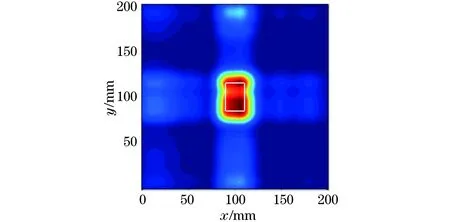

同样利用上述的重构方法对扫描区域进行重构,结果如图12所示。由图12可以看出,基于虚拟时间反转算法的电磁超声Lamb波扫描系统可以有效地检测出矩形缺陷所在区域,且定位精确,与实际缺陷的形状也非常吻合。

图12 铝板中矩形缺陷的成像结果

5 结论

利用研制的电磁声传感器在铝板中激励A0模态,并在预定区域以一定步长进行扫描检测,结合虚拟时间反转算法及成像方法,实现了铝板中预制模拟缺陷的二维成像。主要结论如下:

(1) 所研制的电磁声传感器能够在铝板中激励出单一的A0模态。

(2) 直达波路径上存在缺陷时,接收直达波信号幅值会下降,且当路径位于缺陷边缘时的信号幅值最小。

(3)采用时间反转损伤指数来表征结构的损伤,结合概率损伤成像方法,对含有不同形状缺陷的铝板进行扫描检测,成像结果与缺陷实际位置和形状非常吻合。