耐高温聚酰亚胺的芳香二胺单体的研究进展

陈晓瑶孙 晶*王元强周俊峰张建华房 强*

1中国科学院上海有机化学研究所 (上海 200032)

2上海大学 (上海 200072)

聚酰亚胺(PI)是重复单元含有酰亚胺基团的聚合物。通常,采用二胺和二酸酐的两步缩合法(图1)来制备聚酰亚胺[1]。首先,两种单体在极性有机溶剂[例如 N,N-二甲基甲酰胺(DMF),二甲基乙酰胺(DMAc)和 N-甲基吡咯烷酮(NMP)]中聚合生成前驱体聚酰胺酸;随后该前驱体可进行化学亚胺化或热亚胺化生成聚酰亚胺。由于两类单体的多样性,聚酰亚胺的分子结构可通过选用不同的单体组合来调控,进而调控其热稳定性、机械性能和其他性能以满足特定需求。

根据所选用的单体是否含有芳香环,聚酰亚胺可分为脂肪族、半芳香族和芳香族。其中,芳香族聚酰亚胺因其分子骨架含有刚性的酰亚胺杂环和芳香苯环而成为一类高性能材料。它们具有优异的耐热性、机械性能和化学稳定性,被广泛地应用于诸多领域,例如电子、航空、机动车等[1-3]。近年来,随着电子信息和显示技术的发展,可弯曲、可折叠等柔性化显示器件将逐渐走进人们的生活,因而柔性基板材料日益受到关注。耐高温聚酰亚胺由于其优异的热尺寸稳定性和良好的力学性能成为柔性显示基板的首选材料。耐高温聚酰亚胺大多为芳香族聚酰亚胺,所采用的单体均为含芳香环的二胺和二酸酐。芳环不仅能提高聚合物分子骨架的刚性,还能增加分子链间的相互作用力,从而提高聚酰亚胺的耐热性能和机械性能。其高耐热性具体表现为较高的玻璃化转变温度(Tg)、热分解温度,以及低热膨胀系数(CTE)。本文主要阐述制备耐高温聚酰亚胺常用的芳香二胺单体及其进展。

一般所选用的芳香二胺单体的刚性越强,制备的聚酰亚胺的耐热性越好。因而,常用的芳香二胺单体有单苯二胺类、联苯二胺类、苯(硫)醚类二胺、含酯基二胺、酰胺基二胺以及一些芳杂环类二胺。以下将分别进行介绍。

1 苯二胺类

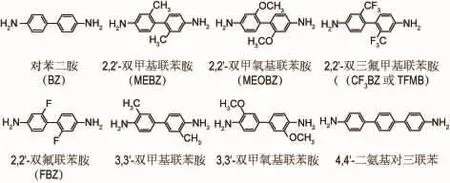

苯二胺单体由于其分子内只含有一个苯环而具有较大的刚性和较小的自由体积,所得的聚酰亚胺通常表现出较高的Tg和较小的CTE[4]。较常用的为对苯二胺(PDA)及其衍生物和间苯二胺及其衍生物(见图 2)。

苯二胺单体的制备方法有很多种,如硝基苯胺还原法、二氯苯氨解法、溴苯胺氨解法、霍夫曼重排法等。以合成PDA为例,采用对硝基苯胺还原法,从硝基苯出发,将其还原为苯胺,常用的试剂是金属与酸。酸多用盐酸、硫酸或醋酸,金属多用铁、锌或锡,其中以铁屑加0.02%盐酸的组合成本最低,工业上大量应用。由于苯胺较为活泼,硝化前先将氨基乙酰化,进而在硫酸/硝酸作用下硝化,然后脱保护基再用盐酸/铁将硝基还原,路线如图3(a)所示。此外:铁粉还原硝基工艺因产生的废水量较大,现仅限于实验室制备;二胺的大批量生产需采用对环境影响较小的工艺路线。因此,目前年产5 000 t规模以上的二胺制造多采用连续加氢工艺,常以金属Ni,Pt或Pd为催化剂,在中性条件下加压氢化。对二氯苯氨解法工艺的原料为生产氯苯的副产物对二氯苯。对二氯苯经提纯后与液氨在高温、高压、Cu催化剂作用下反应得到PDA,如图3(b)所示。最近也有报道采用对溴(碘)苯胺在氨水、Cu或Pd催化下氨解得到PDA,如图3(c)所示[5]。还有一种常采用的方法即为对苯二甲酰胺发生霍夫曼重排制备PDA,如图3(d)所示。

图3 对苯二胺的合成方法

PDA分子内的两个氨基处于对位且苯环无其他取代基,其分子结构呈棒状,利于分子间的紧密堆砌,从而赋予聚酰亚胺优异的耐热性。因此,PDA经常被用来制备高耐热的聚酰亚胺。例如,Yuan等[6]利用PDA与联苯四甲酸二酐(BPDA)构建分子主链,并利用邻苯四甲酸二酐(PA)和苯基乙炔基邻苯四甲酸二酐(PEPA)封端制备了不同相对分子质量的聚酰胺酸,进一步高温脱水关环得到聚酰亚胺。这些聚酰亚胺都表现出优异的耐热性,尤其是以PEPA封端的聚酰亚胺表现出高达421℃的Tg和593℃的5%热分解温度。Hasegawa等[7]采用PDA与2,3,3',4'-联苯四甲酸二酐(a-BPDA)和3,3',4,4'-联苯四羧酸二酐(s-BPDA)制备得到的两种聚酰亚胺均表现出较高的Tg。当固化温度高达400℃时,所得聚酰亚胺a-BPDA-PDA的Tg高达410℃。

m-PDA及苯环上带有取代基的苯二胺的分子结构相对扭曲,不利于分子之间的紧密堆砌,从而会降低最终聚酰亚胺的热稳定性。例如,s-BPDA-m-PDA的Tg(345℃)低于s-BPDA-PDA的Tg(360~370℃)[7]。此外,Cao等采用双酚A型二醚二酐(BPADA)与m-PDA所制备的聚酰亚胺的Tg仅约为200℃,其5%热分解温度约为500℃[8]。

2 联苯二胺类

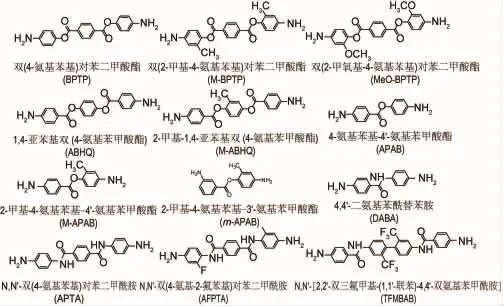

联苯二胺类单体分子内含有两个苯环,两个氨基分别处于苯环的对位。与苯二胺类单体类似,无其他取代基的联苯二胺分子呈棒状结构,而取代的联苯二胺分子由于取代基的位阻效应而呈扭曲结构[4]。因其分子内两个苯环直接相连,并无氧、碳、硫等原子惨杂其中,其分子结构也呈现出较大的刚性,能赋予聚酰亚胺优异的耐热性。此外,采用联苯二胺所得的芳香族聚酰亚胺性质较脆、不易加工,故引入其他侧基(甲基、甲氧基、三氟甲基等)能增加分子的柔顺性,从而克服所得聚酰亚胺性质较脆的缺陷。图4即为制备高耐热聚酰亚胺常用的联苯二胺类单体。

图4 联苯二胺类单体

联苯二胺类单体的制备方法也有很多。与制备PDA一样,可采用4,4-二溴联苯氨解法,如图5(a)所示。Liao等[9]设计的双铜催化剂效率较高,能使4,4'-二溴联苯100%转化为联苯二胺。工业上也经常采用硝基苯重氮化法,如图5(b)所示。先用铁粉将硝基苯还原为1,2-二苯基肼,然后氢化偶氮苯在无机酸催化下重排,即可得到联苯胺。此外,还可采用联苯直接硝化还原法,如图5(c)所示。该法选择性较差,收率较低。最近,Du等[10]采用Pd/C催化的Suzuki Miyaura 偶联反应一步法从对溴苯胺出发制备了对苯二胺,该法简单易行,收率可达94%。

图5 联苯二胺的合成方法

Pyo等[11]研究了联苯二胺苯环上的不同侧基对所得聚酰亚胺耐热性的影响。采用均苯四甲酸二酐(PMDA)为二酐单体,无取代基 PDA(BZ)、甲基联苯胺(MEBZ)、甲氧基联苯胺(MEOBZ)、三氟甲基联苯胺(CF3BZ或TFMB)和氟原子取代的联苯胺(FBZ)为二胺单体,制备了5种聚酰亚胺。对比发现,无取代基的聚酰亚胺PMDA-BZ表现出最高的热稳定性,在测试范围内(25~450℃)均未发生玻璃化转变。PMDA-FBZ由于氟原子体积小,其热稳定性并未明显降低,Tg高达398℃,但并未改善聚酰亚胺的脆性;PMDA-MEBZ和PMDA-CF3BZ的Tg较为接近,约为355℃;而PMDA-MEOBZ则表现出最低的热稳定性,玻璃化转变温度为328℃。

此外,TFMB不仅能增加分子的柔顺性,进而降低聚酰亚胺的脆性、提高其拉伸强度和在有机溶剂中的溶解度,它的氟原子还能提供聚酰亚胺别的优异性能,例如较低的介电常数,透明度等,因而它得到了广泛研究[12]。Hasegawa等[13]研究了含酯基的不同大位阻取代基的芳香二酐与TFMB所得的聚酰亚胺,发现即便这些聚酰亚胺结构扭曲,分子堆积松散,却仍能保持较好的热稳定性,Tg高于230℃并高达 358 ℃(TMA),CTE 低至 11.5 μm/(m·K)。Junko Koyama团队采用TFMB与脂肪族二胺制备的聚酰亚胺也表现出较高的热稳定性,Tg高达356℃[14]。Hasegawa等[13]采用 2,3,6,7-萘二甲酸二酐(NTDA)与TFMB制备的聚酰亚胺也表现出优异的耐热性,Tg高达420℃,但是在其氛围下的5%热分解温度高达582℃。

3 苯(硫)醚类芳香二胺

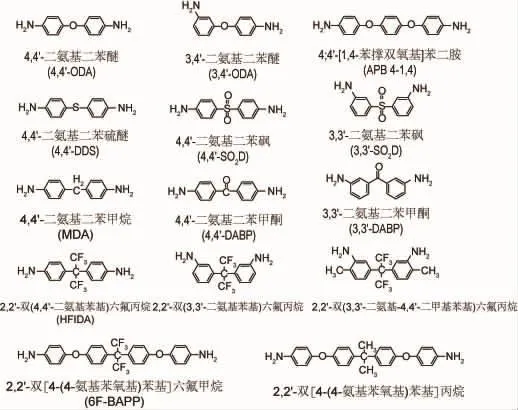

苯(硫)醚类芳香二胺单体的明显特征为芳环与芳环之间不是直接相连,而是通过氧或硫原子桥连。整个分子并非棒状结构,而是在氧或硫原子处出现扭结或拐角。引入氧或硫原子相当于在分子主链中引入了柔性键,一方面降低了主链的刚性;另一方面扭结结构削弱了分子间的相互作用并减少了分子链间的堆砌,从而改善了聚酰亚胺在有机溶剂中的溶解性和加工性,但一定程度上也降低了其热稳定性。尽管如此,苯(硫)醚类芳香二胺单体与刚性较大的二胺所制备的聚酰亚胺依然具有较好的热稳定性[4]。图6为制备高耐热聚酰亚胺常用的苯(硫)醚类芳香二胺单体。

图6 苯(硫)醚类芳香二胺单体

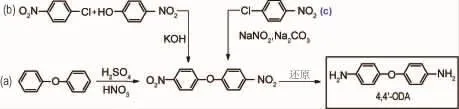

苯醚类芳香二胺的制备通常是先制备对应的二硝基二苯醚,然后将硝基还原即得目标产物。在此,以4,4'-二氨基二苯醚(4,4'-ODA)的制备方法为例。传统的方法是二苯醚硝化法,如图7(a)所示。该法收率大约为45%,加入亚硝酸钠能提高选择性,但收率仍不高,并且二苯醚价格较昂贵,成本高,因此该法已被淘汰[15]。另一种传统工艺即为对硝基酚盐法,如图7(b)所示。该法通常以对硝基氯苯与对硝基酚盐在KCl,K2CO3,KOH等催化剂下进行反应,收率可达90%[16]。而近年来开发的新工艺为对硝基氯苯直接缩合法,如图7(c)所示。该法采用廉价的对硝基氯苯为原料,以亚硝酸钠、碳酸钠或甲酸钠(乙酸钠)为催化剂,DMF,DMSO(二甲基亚砜)或NMP为溶剂,得到4,4'-二硝基二苯醚。该法虽单程转化率尚有待提高,但未反应的原料与4,4'-二硝基二苯醚分离简单,在工业上易于实施,前景较好[17]。

图7 4,4'-二氨基二苯醚的合成方法

4,4'-ODA被广泛地用于制备耐高温的聚酰亚胺。Hasegawa等[18]研究了由4,4'-ODA与含酯基的芳香二酐(TAHQs)制备所得聚酰亚胺的耐热性,发现所有聚酰亚胺均表现出高于340℃的Tg,并且氮气中的5%热分解温度高于450℃。当加入不同比例的第二类酯基相连的芳香二胺单体后,所得聚酰亚胺的耐热性能被显著提高。徐佳等[19]采用4,4'-ODA与三氟甲基的二酐(6FDA)制备了透明聚酰亚胺薄膜,其Tg高达320℃,5%热分解温度均接近510℃。Hasegawa等[20]采用 2,3,6,7-萘二甲酸二酐(NTDA)与4,4'-ODA和3,4'-二氨基二苯醚(3,4'-ODA)分别制备了两种聚酰亚胺,其Tg均高于400℃,5%热分解温度均大于580℃,CTE低至20μm/(m·K)。

近年来,许多研究者引入三氟甲基侧基或多个苯氧基,制备了一些新的苯醚类二胺单体。这些单体分子内较多的柔性—O—键和三氟甲基侧基的位阻降低了聚酰亚胺的热稳定性,因此通常用于制备一些柔性器件材料。含有三氟甲基的苯醚类二胺单体的制备通常采用对硝基酚盐法,先制备相应的二硝基化合物,然后将硝基还原即得目标产物,如图8[2]所示。

图8 含三氟甲基侧基的二氨基二苯醚的合成方法

苯硫醚类芳香二胺的制备方法除了先制备相应的二硝基二苯硫醚再将其还原外,也开发了新的方法。在此,以4,4'-二氨基二苯硫醚(4,4'-DDS)为例。如图9(a)所示,从对溴硝基苯出发,经过亲核取代反应得到4,4'-二硝基二苯硫醚,再经过铁粉/稀盐酸还原即得目标产物[21]。此外,从对溴(碘)苯胺出发,铜、镍催化C—S键的形成,可直接得到目标产物,产率高达96%,如图9(b)[22-23]所示。而最近报道的,以对氯硝基苯和对氨基苯硫酚在KOH和聚乙烯醇600(PEG-600)的催化下,一步即得目标产物,收率为 87%,如图 9(c)[24]所示。

图9 4,4'-二氨基二苯硫醚的合成方法

除4,4'-ODA外,4,4'-DDS也被用于制备高耐热聚酰亚胺。Numata等[4]将4,4'-ODA和4,4'-DDS分别与三种芳香二酐聚合制备所得的聚酰亚胺均表现出较低的CTE,但以4,4'-ODA为二胺所得聚酰亚胺的性能更好。将硫原子换为吸电子效应更强的砜基后,即4,4'-二氨基二苯砜(4,4'-SO2D),不仅能得到与4,4'-ODA不相上下的热稳定性,还能增加聚酰亚胺的透明性[25]。以4,4'-SO2D为二胺分别与PMDA,4,4'-氧双邻苯四甲酸酐(ODPA)和BPDA制备而得的聚酰亚胺均表现出较好的热稳定性,初始热分解温度高于390℃,5%热分解温度最高可达510℃[26]。

此外,与苯(硫)醚类二胺单体一样,将氧、硫、砜基替换成碳或羰基之后的二胺同样具有扭结结构,如4,4'-二氨基二苯甲烷(DDA),4,4'-二氨基二苯甲酮 (4,4'-DABP),3,3'-二氨基二苯甲酮 (3,3'-DABP)以及含三氟甲基的2,2'-双 (4-4'-二氨基苯基)六氟丙烷(HFIDA)。由DDA与PMDA制备的聚酰亚胺也表现出较高的耐热性,其5%热分解温度均接近520℃。4,4'-DABP分别与PMDA、ODPA和苯酮四羧酸二酐(BTDA)聚合所得的聚酰亚胺均表现出高于427℃的5%热分解温度[26]。

4 含酰胺键、酯键的芳香二胺

含酰胺键、酯键的芳香二胺芳环之间通过酯键或酰胺键相连,分子呈曲柄轴结构,显现出线刚性。该类芳香二胺的制备方法主要是酯化反应。以双(4-氨基苯基)对苯二甲酸酯(BPTP)为例,如图10[27]所示。对苯二甲酰氯与对硝基苯酚的酯化反应得到相应的二硝基化合物,再将其还原即得目标产物。

图10 BPTP的合成

图11 为一些常用的含酰胺键、酯键的芳香二胺。这类芳香二胺所制备的聚酰亚胺通常具有较低的CTE。例如,杨士勇团队将BPTP与对苯二酚双(4-氨基苯甲酸酯)(TAHQ)通过加入柔性二胺4,4'-ODA和刚性二胺PDA共聚改性,制备出一系列具有低CTE的聚酰亚胺,其CTE低至3.64μm/(m·K),5%热分解温度均接近500℃[27]。Hasegawa等[28]将BPTP类单体分别与刚性的二酐单体PMDA,s-BPDA,NTDA聚合,所得的聚酰亚胺均具有优异的热稳定性,Tg均大于 400℃,CTE 不超过 8μm/(m·K)。此外,4-氨基苯基-4'-氨基苯甲酸酯(APAB)与PMDA制备的聚酰亚胺也表现出良好的热稳定性,其5%热分解温度约为530℃,Tg大于450℃,CTE低至2.0μm/(m·K)。其与环丁烷四甲酸二酐(CBDA)制备的聚酰亚胺依然具有良好的热稳定性,其氮气氛围下的5%热分解温度为472℃[14]。

图11 常用的含酰胺键、酯键的芳香二胺

此外,含酰胺基的芳香二胺不仅赋予分子主链线刚性,还能在分子链之间形成较强的氢键,使得分子链有序排列,增大分子链的面内取向,从而赋予薄膜优异的耐热性能和尺寸稳定性。例如,白兰等[29]合成了三种含酰胺的芳香二胺单体,与具有刚性结构的PMDA聚合制备得到的聚酰亚胺,均具有良好的耐热性和较低的CTE值,Tg最高可达487℃。4,4'-二氨基苯酰替苯胺(DABA),4,4'-ODA与刚性PMDA聚合制备而得的三元体系聚酰亚胺,热稳定性依然较高,5%热失重温度均超过520℃[30]。此外,DABA与脂肪族二酐所得的聚酰亚胺也依然能保持良好的热稳定性,Tg均大于340℃[14]。

5 含芳杂环的芳香二胺

含芳杂环的芳香二胺通常是噁二唑、苯并咪唑类,图12即为制备高耐热聚酰亚胺常用的含芳杂环的芳香二胺单体。

图12 常用的含芳杂环的芳香二胺单体

噁二唑类芳香二胺的合成主要采用氨基苯甲酸与肼在硫酸、磷酸、P2O5和POCl3的催化下进行反应而得[31],如图13所示。而苯并咪唑类芳香二胺的合成主要采用硝基苯二胺与酰氯在高温下缩合得到相应的咪唑类硝基化合物,进而还原得目标产物[32],如图14所示。

图13 噁二唑类芳香二胺Me-MAP2-ODZ的合成

图14 咪唑类芳香二胺PBAB I的合成

在聚酰亚胺分子主链引入噁二唑,不仅能保持聚酰亚胺的热稳定性,还能提高其加工性。Frost等[33]采用含有噁二唑的芳香二胺单体MAP2-ODZ,MAPODZ-PAP,PAP2-ODZ与BTDA制备而得的聚酰亚胺均具有较好的热稳定性,在空气中于325℃的环境下保持332 h后,热失重不超过5%。此外,Me-MAP2-ODZ与一系列芳香二酐缩合所制得的聚酰亚胺在400℃时均没有发生分解,材料的Tg可高达360℃[31]。

苯并咪唑分子中含有氨基,其可与酸酐的羰基形成氢键,从而使分子链有序排列,紧密堆砌,进而赋予聚酰亚胺优异的热稳定性。例如,PAP-ABI与MAP-ABI与BTDA制备而得的聚酰亚胺,在空气中于325℃的环境下保持332 h之后,热失重不超过5%[33]。PAP-ABI与一系列刚性/半刚性芳香二酐所得的聚酰亚胺,Tg均大于400℃,5%热失重温度接近600℃[33]。具有对称结构的双苯并咪唑二胺单体PBABI与一系列芳香二酐所得的聚酰亚胺同样具有优异的热稳定性,在500℃下不发生分解,Tg大于440℃[32]。另一对称结构的双苯并咪唑二胺单体DPABZ与第二类二胺单体PAP-ABI或MAP2-ODZ以不同比例和BPDA聚合所得的聚酰亚胺,表现出优异的热稳定性,Tg大于450℃,5%热失重温度大于550℃,CTE值可低于10μm/(m·K)[35]。

此外,由蹇锡高院士团队[36]开发的二氮杂萘酮联苯二胺,具有扭曲、刚性、非共平面的联苯结构,将其引入聚酰亚胺中,能在保持聚酰亚胺高热稳定性的同时提高其在溶剂中的溶解性与加工性。将二氮杂萘酮联苯二胺1与含酰亚胺环的苯二甲酸共聚制得一系列聚酰亚胺,如图15所示,所获得聚合物的Tg大于300℃,Td10大于426℃,在间甲基苯酚与吡啶中均具有很好的溶解性。

图15 含二氮杂萘酮联苯结构的聚酰亚胺

6 其他类型的二胺

具有刚性棒状结构的芳香二胺会赋予聚酰亚胺优异的热稳定性,但同时由于分子主链的刚性,分子链段堆积紧密,聚酰亚胺通常仅能部分溶于极性溶剂中,表现出较差的可加工性。因此,在获得耐热性的同时改善聚酰亚胺的可加工性是近年来这一领域的研究热点。例如,房强团队[37]设计合成了一种具有非平面扭曲结构但可后交联基团的芳香二胺BCBDA,如图16所示,四面体结构的扭曲性使聚酰亚胺具有很好的溶解性,同时高温下苯并环丁烯发生开环形成交联结构,保持了聚酰亚胺的高热稳定性,将该单体作为第三单体加入传统的聚酰亚胺(BCB-PI)体系中能显著提高聚酰亚胺的Tg,尺寸热稳定性以及拉伸强度。

图16 可后交联的聚酰亚胺

7 结语

迄今为止,耐高温聚酰亚胺大多依然为芳香族聚酰亚胺,所选用的芳香二胺分子结构都具有较大的刚性和较多的芳环。为了能获得更高的热尺寸稳定性,一些能形成分子间氢键或可固化基团的芳香二胺单体也被引入,通过增加分子链间作用力或提高交联密度从而提高聚酰亚胺的热稳定性和机械性能。随着柔性显示行业的迅速发展,对耐高温聚酰亚胺的性能要求越来越高 [如Tg大于450℃,1%热失重温度均超过550℃,CTE值可低于5μm/(m·K)],其需求量也越来越大。未来几年,可作为柔性基板材料的聚酰亚胺及其量产化是耐高温聚酰亚胺的重要发展方向。