跨海大桥施工栈桥UHPC桥面板承载性能试验研究

覃宗华 李自强 陈 平 杨荣辉

(中交第二航务工程局有限公司1) 武汉 430040) (公路长大桥建设国家工程研究中心2) 北京 100088)

0 引 言

超高性能混凝土(ultra-high performance concrete, UHPC)是基于DSP材料体系上发展起来的相较于普通混凝土具有更密实微观结构、更优异宏观力学性能的新型混凝土材料,通常由水泥、硅灰、磨细石英砂和超高效减水剂在极低水灰比情况下掺入钢纤维拌制而成[1],为了降低成本也可掺入矿物掺合料和级配良好的粗骨料[2].由于其优异的力学性能和长期耐久性[3-4],UHPC已广泛用于工程实践中[5].自1997年世界上第一座UHPC桥梁在加拿大魁北克省建成,至今已建成超过40座UHPC桥梁[6-7],此外UHPC材料还被广泛应用于石油、核电、军事、海洋等工程中[8].目前UHPC已孕育出了众多商业品牌[9],被市场广为接受,被誉为”未来的材料”.

在水上桥梁施工过程中,通常需要搭设临时栈桥,作为材料、设备、人员进出通道.目前栈桥结构面板均为钢结构面层或钢筋混凝土预制面板形式,钢面板在外海环境下易于腐蚀,桥面板刚度小[10];钢筋混凝土面板自重大,现场湿接缝工作量大,质量难以保证.

文中提出了将UHPC用于施工栈桥面板中,使得栈桥更轻巧、耐久,易于拆卸,可重复使用.本文依托福厦高铁跨海大桥,对UHPC面板施工栈桥构造设计方案进行了荷载计算分析,通过模型试验重点研究了UHPC桥面板在栈桥运营荷载作用下的力学性能,探讨了其抗裂性和承载能力.

1 工程概况

新建福州至厦门铁路位于福建省沿海地区,北起福州市,南至厦门市和漳州市,其中设置泉州湾特大桥跨越泉州湾.为了满足泉州湾特大桥施工需要,需要修建施工栈桥,栈桥采用简支梁桥,设计使用年限为4年,桥面板节段长2 m,宽7.5 m,贝雷最大支撑间距1.4 m,见图1.原设计桥面板采用20 cm厚的C30钢筋混凝土,设计变更后拟采用12 cm厚的配筋UHPC.UHPC预制桥面板与下方贝雷梁通过U型螺栓快速连接,节段间则通过预埋钢板进行焊接.

图1 设计栈桥断面

2 栈桥有限元分析

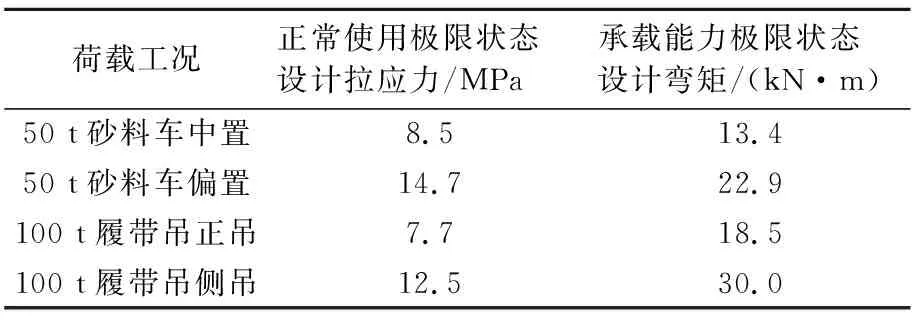

从栈桥中截取梁段采用ANSYS建立局部计算模型,桥面板横桥向取1.4 m(贝雷支撑间距),纵桥向取节段面板长度2 m,计算中考虑的荷载包括UHPC桥面板自重和车辆荷载,.综合考虑四种加载工况(50 t砂料车中置和偏置,100 t履带吊正吊和侧吊),计算不同加载工况条件下正常使用极限状态设计拉应力和承载能力极限设计弯矩,计算结果见表1.

表1 UHPC桥面板计算结果

3 施工栈桥UHPC桥面板模型试验

由于目前国内并无UHPC结构设计规范可参考,有必要通过模型试验验证UHPC面板的抗裂性和承载能力能否满足表1中的极限状态设计受力要求.考虑到试验条件,先从栈桥面板截取局部承载梁段进行静载模型试验.

选取的简支栈桥面板模型尺寸为1.6 m×0.5 m×0.12 m(实桥横桥向为连续板结构,试验模型为简支梁结构,受力情况较实桥更为恶劣).面板内部配制钢筋,钢筋型号HRB400,受力钢筋直径12 mm,分布钢筋直径8 mm,见图2.根据以往经验,将裂缝宽度0.15 mm定义为试件开裂宽度,即试件裂缝宽度达到0.15 mm时试件即开裂破坏.

图2 面板模型尺寸及钢筋配置

试验采用四种UHPC配合比,共制作了8块栈桥面板模型,面板尺寸相同但配筋方式略有差异,以此讨论粗骨料、钢纤维形状、配筋率对面板力学性能的影响.具体UHPC配合比及试验模型参数见表2~3.浇筑试验面板的同时成型100 mm×100 mm×100 mm和100 mm×100 mm×400 mm试块用于抗压抗折性能测试,测试结果见表4,试块与试验面板同条件自然养护.

弯曲测试采用1 000 kN伺服加载系统对模型梁板进行加载,分配梁和板体之间布置砂袋来模拟车轮荷载,见图3.加载过程分为预加载、正式加载、卸载三个阶段.在受拉主筋屈服之前,加载等级采用力控制,受拉主筋接近屈服后,采用位移控制.加载过程中,主要测试板体的跨中挠度和裂缝发展(宽度及数量).传感器数据采集采用DH-3816静态数据采集仪,裂缝观测采用智能裂缝测宽仪.

表2 UHPC配合比 kg/m3

表3 试件汇总 mm

表4 UHPC 28 d抗压及抗折强度 MPa

图3 面板加载布置图

4 试验结果与分析

所有试验板均出现典型的弯曲破坏,即裂缝首先出现荷载作用区域正下方的底缘,随着荷载增大,裂缝宽度及数量持续增长.最终破坏形态包括底缘严重开裂、荷载无法增加、变形过大、顶部局部压碎等.

不同试件荷载位移曲线大致可以分为四个阶段:弹性阶段、弹塑性阶段、裂缝发展阶段和屈服阶段.弹性阶段荷载位移曲线基本呈直线;随着荷载增加,荷载位移曲线进入弹塑性阶段,微裂缝逐渐产生;荷载继续增加,构件加载点与纯弯段逐渐出现裂缝,构件抗弯刚度下降,进入裂缝发展阶段;裂缝发展到一定程度,钢筋开始屈服,构件进入了屈服阶段,构件受弯破坏.由荷载-挠度曲线可知,随着配筋率的增大试件的抗弯刚度增大,其极限承载能力也随之增大.同样,端钩形钢纤维的掺入也增大了试件的极限承载能力,这是因为相较于直线型钢纤维,端钩形纤维提供了额外的机械咬合力,增大了界面粘结强度,从而提高了承载能力.

通过智能裂缝测宽仪可得到所有试件的荷载-裂缝宽度关系,见图4,具体数据见表5,试件名义拉应力与裂缝宽度间的对应关系见图5.根据试验极限荷载可计算出试件的极限承载能力,结果见图5,表6.

图4 荷载-挠度曲线

由图4~5可知,配筋率的增加对试件的抗裂能力影响并不大但可以增加试件的极限承载能力,端钩形钢纤维的掺入可显著提高试件的开裂应力,这也是其表面性质所决定的.所有试件裂缝宽度为0.15 mm时的名义拉应力和极限弯矩都远大于正常使用状态的设计拉应力和弯矩,说明UHPC栈桥面板设计方案能满足承载极限状态的受力要求.

表5 应力-裂缝宽度 MPa

注:①名义拉应力是根据试验荷载按线弹性假设计算得到的;②单向板计算宽度:试验板取0.5 m;实际栈桥面板,50 t局部车辆荷载作用下,中置时取1.2 m,偏置时取0.7 m.

图5 名义拉应力-裂缝宽度关系

5 结 论

1) 设计工况下的跨中断面下缘拉应力均小于0.15 mm特征裂缝对应下的名义拉应力,控制工况设计弯矩小于各试件极限弯矩,因此,12 cm厚UHPC桥面板设计方案能满足正常使用状态以及承载能力极限状态受力要求.

2) 多配筋能提高桥面板极限承载能力,但对提高UHPC面板抗裂性能影响不大.

3) 端钩形纤维的掺入不仅能提高UHPC面板的初裂应力,也能提高试件的极限承载能力,极大改善结构的受力性能.

4) 掺粗骨料UHPC所成型桥面板,同一裂缝宽度对应下的荷载及应力水平离散性较大,而无粗骨料UHPC所成型面板相对较好,且粗骨料的掺入会降低UHPC的初裂应力.