大庆油田深井提速及降本增效技术研究

权俊生(大庆钻探工程公司钻井三公司)

大庆油田徐家围子深部地层主要包括泉头组二段以下地层,其中营城组和沙河子组为天然气的主力产层,埋藏深度一般在4 000~5 000 m。营城组岩性以安山岩、角砾岩、凝灰岩、砾岩、流纹岩为主,裂缝和微裂缝发育;沙河子组以泥岩夹凝灰岩、白色砾岩及煤层为主,在营城组上面的登娄库层位岩性均质性差,且出水量大。这些层位可钻性极差,且地层松散,钻井过程中极易发生钻井液漏失和井塌埋钻具等事故。通过开展钻头选型、提速工具研究、钻完井液处理剂合成等配套技术研究,在大庆油田深井提速和降本增效方面取得了显著的效果。

1 现状

1.1 地质特点

大庆深部地层的岩性较为复杂,主要为砂岩、泥岩、火山岩和砂砾岩及其过渡性岩石,并且部分地层夹杂煤层,具有多套储集类型,主力气层孔隙度2.0%~10.0%,渗透率在0.04~2.5 mD,地层压力系数为0.9~1.2,局部存在异常压力层系。泉头组二段以下到沙河子组地层坚硬,可钻性级值8~10.38级,营城组可钻性级值大于10级,沙河子组可钻性级值8~9级,在以上层位机械钻速极低,钻头磨损严重,严重影响了勘探开发的进程[1]。

1.2 钻井施工难点

1)岩石强度高,机械钻速低。由于储层硬度高,抗压强度2 000~5 000 MPa,其中火山岩在4 000~5 000 MPa,机械钻速极低,钻头磨损严重。

2)地层倾角大,防斜难度高。登娄库以下地层倾角最高达60°,地层岩性均质性差,泉头组以下地层造斜能力强,常规提速工具在这些地层都存在易斜的风险。

3)井底温度高,钻井液性能易恶化。深部地层平均地温梯度为4.1℃/100 m,井深多在5 000 m左右,井底温度最高在200℃以上,钻井液处理剂易高温降解,导致钻井液性能恶化和流变性失去控制。

4)地层情况多变,井下复杂情况多发。登娄库组以上层位水层较多、出水量大,泥岩水敏性强,井壁易吸水膨胀导致失稳;青山口组属于微裂缝和微孔隙发育的硬脆性泥岩地层,被水浸泡后常发生剥落、掉块和井塌等事故;营城组火山岩地层,裂缝发育的同时,还夹杂煤层,属于典型的深部破碎带地层,钻进中钻井液漏失情况多发,漏失发生率超过20%,致使多口井侧钻和提前完钻。

2 深井提速技术研究

为解决深层安全钻进技术难题,提高钻井速度,达到降本增效的目的,针对深层地质特点和钻井施工难点,从优化钻井设计、研选高效钻头、研发提速工具、研发抗高温钻井液体系和研发固井配套技术等几个方面开展技术攻关。

2.1 优化钻井设计

大庆油田深层天然气井一般采用三层井身结构设计,表层套管封隔上部松散地层和保护地下水层,四方台组完钻;技术套管封隔上部水层、高压层和青山口组,在登二段完钻,生产套管在沙河子组完钻。经过多年技术积累和钻井工艺整体进步,钻井设计现在主要考虑地层压力、闭封点设计和工艺优化设计几方面,从而使井身结构设计更加合理。

以往钻井设计的二开井段较长,需要2个钻头才能完成钻进,二开完钻后下尾管悬挂和回接,使得成本较高。优化设计后,通过一次全封固井工艺的完善、钻头优选和提速工具的使用,使井身结构更为合理:二开完钻层位由登娄库组二段提高至泉头组二段上部,减少技术套管长度和水泥用量,并取消尾管悬挂和回接,进一步降低成本;二开完钻使用低密度水泥浆一次全封固井,使技术套管封固长度加长,使二开固井成本和钻井周期都大幅度下降;二开段长度减少,PDC钻头的使用数量由2个减少为1个,一趟钻完钻,减少钻头成本;三开坚硬地层使用液动旋冲工具和涡轮钻具,使钻速明显提高,进一步缩短钻井周期。

2.2 研选高效钻头

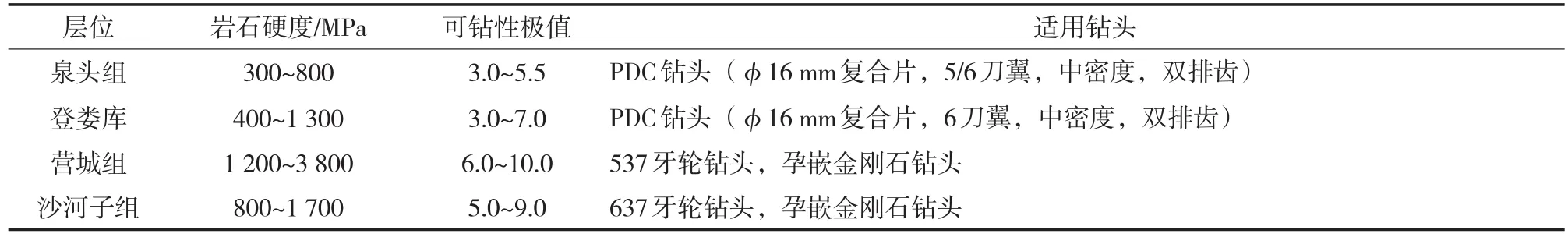

通过前期积累的录井、测井资料可确定各井段的地层特性和岩石可钻性极值,从而对大庆深部地层使用的钻头进行优选。泉头组地层为粉砂岩,呈不等厚互层,从泉三段开始岩石强度逐渐增加,应注意优化钻井液水力学参数提高机械钻速;登四段以下为泥岩和粉砂岩不等厚互层,夹层较多,地层可钻性变化较大应注意牙轮钻头的保径,匹配合适的钻压和转速。通过钻头优选,二开井段基本实现1~2只PDC钻头完钻,在提高机械钻速的同时还减少了起下钻等停时间,二开钻进周期控制在25天以内,与临井相比钻进时间缩短10天以上,取得了明显的提速降耗效果。大庆深层岩石情况及钻头适用类型见表1。

2.3 研发提速工具

在前期引入国外先进提速工具的基础上,开展了液动旋冲工具和涡轮钻具的自主研发,并针对不同井型形成了系列化产品。

2.3.1 液动旋冲工具

液动旋冲工具是在常规钻具组合基础上,加装一套液动冲击器,将钻头的破岩方式从单纯的切削转变为附加高频机械冲击和高压水力脉冲的复合破岩,从而大幅度提高机械钻速。其技术特点:通过高频周向冲击力预先使岩石形成裂纹,从而改善PDC钻头的使用环境,减少钻头黏滑现象,起到辅助破岩的作用;高频水力脉冲波动辅助破岩,由于液动旋冲工具内部特殊的水力学转化机构,可改变钻井液的流态,形成高频震荡波,辅助破岩并提高井底岩屑的清洗效果;纯机械构造,抗温性强,可满足高温环境使用需求;操作简单,无需其他配套设备[2]。

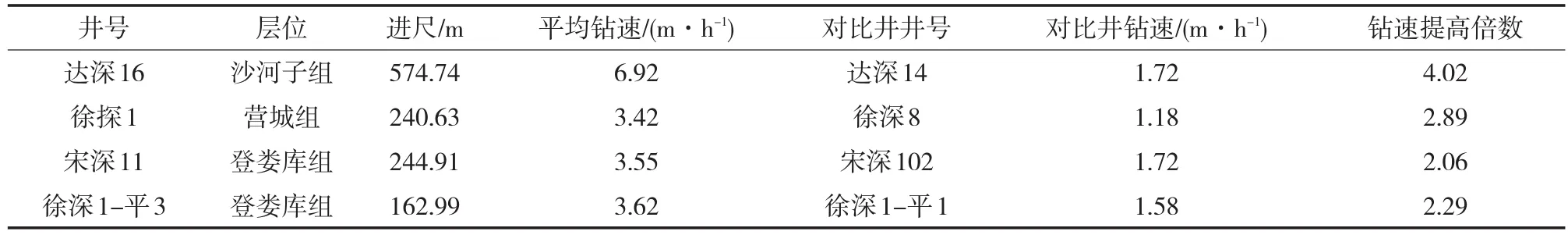

目前大庆油田自主研发的液动旋冲工具已在深层钻井施工中推广应用,机械钻速显著提高,取得了良好的应用效果。液动旋冲工具的应用情况见表2。

表1 大庆深层岩石情况及钻头适用类型

表2 液动旋冲工具应用效果对比

2.3.2 涡轮钻具

涡轮钻具是一种通过钻井液驱动的井下液动马达。工作时高压钻井液冲击叶片和弯曲的涡轮定子,将钻井液的压能和动能转化为机械能,进而驱动钻头高速转动研磨地层。该工具具有耐高温性能好、横向振幅小、耐油基钻井液腐蚀、井眼规则、稳定性高等优点,比螺杆钻具更适合用于深部高温油气井的开采[3]。

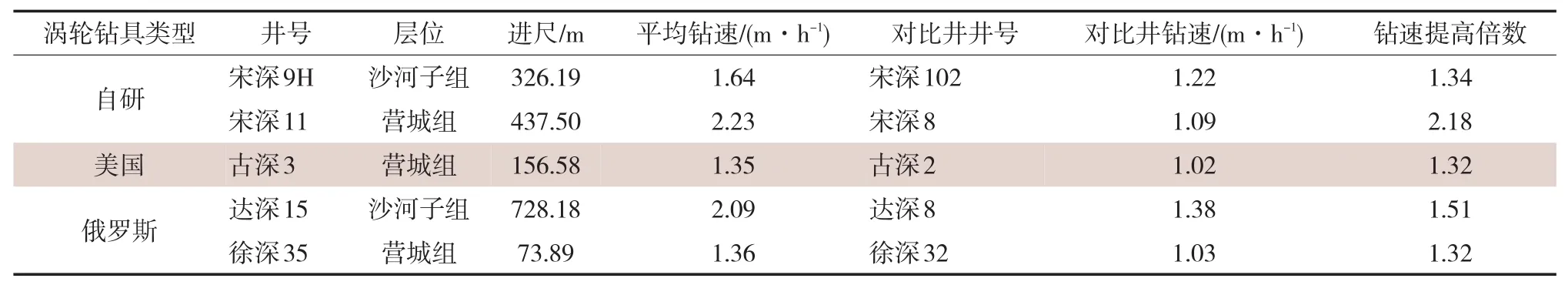

大庆油田自主研发的涡轮钻具配合优选的孕嵌金刚石钻头,并在宋深9H等井进行了现场试验。其中宋深9H三开一趟钻钻至设计井深,大幅度提高了机械钻速,减少了起下钻等停时间和钻头使用数量,整体指标已接近国外同类产品。自研涡轮钻具与进口钻具的提速对比见表3。

2.4 研发抗高温钻井液体系

大庆深部地层由于地质情况复杂、井底温度高等原因,易发生钻井液处理剂高温降解、钻井液流变性恶化等复杂情况,早期主要使用油基钻井液。近年来随着环保要求的不断提高和钻井成本的严格控制,环保型的抗高温水基钻井液成为研究和应用的重点[4]。

为了满足大庆深部地层对钻井液抑制性、抗温性、润滑性和防漏堵漏能力的要求,开展了针对性的攻关研究:抑制性方面,以自主合成的聚胺抑制剂为主,配合聚合醇抑制剂和无机盐抑制剂,利用“多元协同抑制”原理大幅度提高了钻井液抑制性[5];以自主研发的抗高温降滤失剂和抗高温增黏剂为主,保障了钻井液体系在高温下的流变性能和滤失量,并提高了钻井液的井眼清洁能力;以优选的纳米封堵剂、超细碳酸钙和可变性封堵材料复配使用,解决了剥落、掉块和井塌等井壁失稳难题[6];使用自主合成的抗高温环保润滑剂,配合固体润滑剂进一步提高了钻井液润滑能力,减少了托压和摩阻;利用架桥填充理论,通过优选刚性、柔性和弹性颗粒,研发出一套深部地层的防漏堵漏技术。

研发的抗高温高性能钻井液体系在4口深井的应用过程中性能稳定,有效解决了以往该区块使用水基钻井液存在的机械钻速低、井下事故多等问题。与临井相比,平均缩短钻进周期30天,平均井径扩大率4.1%。徐深23-平1创造了大庆油田使用水基钻井液钻进的最短钻井周期(109天)和井深最深(5 048 m)的钻井记录。提高温性能钻井液应用效果对比见表4。

2.5 固井水泥浆外加剂及工艺技术

为了满足深层天然气勘探对固井质量的要求,通过开展技术攻关,研发了具有自主知识产权的低密度水泥浆外加剂,并研究了包括固井防气窜、防腐蚀、大温差等水泥浆固井工艺技术,降低了固井施工过程中的环空压耗,进一步提高了水泥封隔段长度,实现长井段一次全封固固井技术。同时,还研制了套管居中扶正器、漂浮下套管工具、遇水膨胀工具等,使固井质量合格率和优质率进一步提高。

3 提速效果及经济效益分析

大庆油田深部地层提速技术及工艺在现场应用过程中取得了显著效果。在原有井身层次基础上,优化井身结构可以大量减少水泥和套管成本,钻头使用数量也相应减少,真正达到了降低成本的目的;提速工具的使用,使平均钻井周期减少了37天以上;抗高温钻井液的良好性能也保证了安全钻井的实施,减少了钻井液漏失和井下复杂;低密度水泥浆体系使固井质量合格率和优质率提高,减少了气窜等事故带来的损失。

表3 涡轮钻具应用效果对比

表4 抗高温高性能钻井液应用对比

2012—2016年大庆油田累计完成深井72口。平均井深3 996 m,平均机械钻速3.87 m/h,平均钻井周期112天。同比2007—2011年平均钻井周期缩短37天。以50D钻机日费15.7万元计算,单井钻机日费即可节约580.9万元,72口井仅钻机日费就节约4 000万元以上。另外,也大幅度减少了钻井液漏失和处理复杂的造成的经济损失。

4 结论及建议

1)大庆深部地层存在地质条件复杂、井底温度高、岩石可钻性差等特点,这是造成机械钻速慢、钻井周期长、钻井成本居高不下的主要原因。

2)通过开展井身结构设计、钻头优选、提速工具研发和钻完井液体系等配套技术措施的研究和应用,在72口井的现场累计应用中取得了良好的提速效果,大幅度缩短了钻井周期,有效降低了钻井成本,为保障大庆油田深部天然气资源的高效开发提供了有效的技术支撑。

3)旋转导向钻井系统是目前国际上广泛使用的提速工具,尤其适用于深层水平井的使用,但进口设备使用成本较高,需要进一步加大国产旋转导向技术的研发和试验工作。