2PZ-4000型苹果多功能栽植机设计与试验

高光明,宫玉敏,张义胜,周 慧,刘 琦

(淄博市农业机械研究所,山东 淄博 255086)

苹果矮砧集约栽培模式便于实现苹果果园的机械化作业和管理,是苹果生产先进国家普遍采用的栽培模式[1-2],也是我国现代苹果栽培的主要方向[3]。这种苹果栽培模式正在我国山东、陕西、河北等省的一些地区进行试验和推广,并得到了长足发展[1,4]。采用这种苹果栽培模式的果园建园时,在农艺方面,对苹果栽植的行距、株距及起垄形状等指标都有一定的要求[1,3,5-6],一些试验和推广地区在参考《苹果矮砧集约栽培模式技术规范》[2]的基础上,还初步形成制定了具体的栽培技术规范(或规程)[3,5]。目前,适应苹果矮砧集约栽培模式所需新农艺要求的苹果栽植机具研发工作正在展开进行,产生了一些相关机具[7],但见诸文献报道的功能齐全的相关栽植机具很少。本文在对苹果矮砧集约栽培模式及其相关技术进行调研的基础上,针对这种栽培模式所需的新农艺要求,设计一种2PZ-4000型苹果多功能栽植机,并进行田间试验。

1 总体方案

1.1 实现的功能

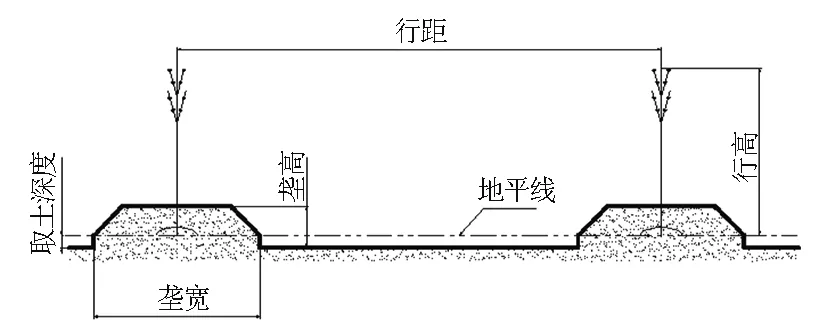

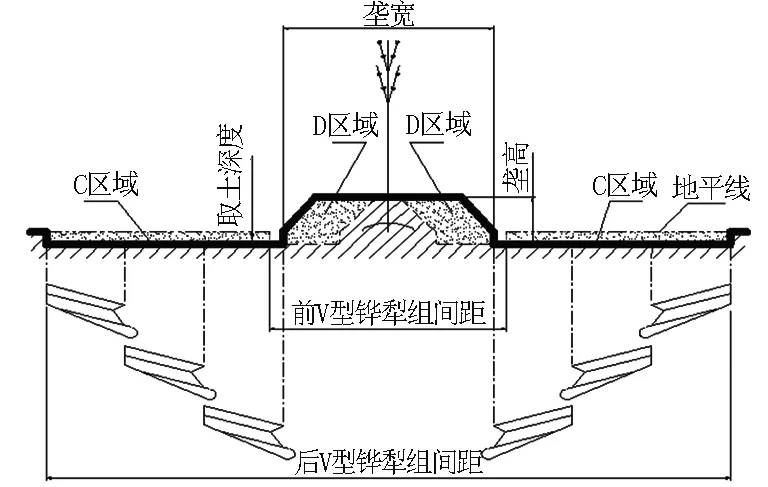

1)起垄栽植。常规的开沟式植树机是由开沟器开出一条深沟,然后将苗木置于沟中覆土,再通过镇压轮镇压,完成整个栽植过程[8]。2PZ-4000型苹果多功能栽植机则不同,能完成苹果果苗的起垄栽植作业。由于是起垄栽植,机具不需要开沟器。果苗植入时,植入位置在机具起垄垄头前方,覆土前,果苗的根系在田间地平面上方,靠随后跟进的起垄犁铧转移提升的垄土覆土。机具栽植作业效果图如图1所示。

图1 苹果多功能栽植机作业效果图Fig.1 Working effects of the multifunctional apple planting machine

2)定株距栽植。2PZ-4000型苹果多功能栽植机可以保证栽植株距的一致性,实现定株距栽植。针对不同地区、不同果园,对栽植株距要求不一样的需求,2PZ-4000型苹果多功能栽植机可以在3种设计株距下作业,切换方便。

3)同步施水(水肥)。机具可以实现在栽植过程中向果苗根系同步施水(水肥)功能。这对于在干旱地区保证栽植后果苗的成活尤为重要。

4)镇压功能。机具配置镇压轮,对栽植后的覆土进行镇压,以利于保墒。

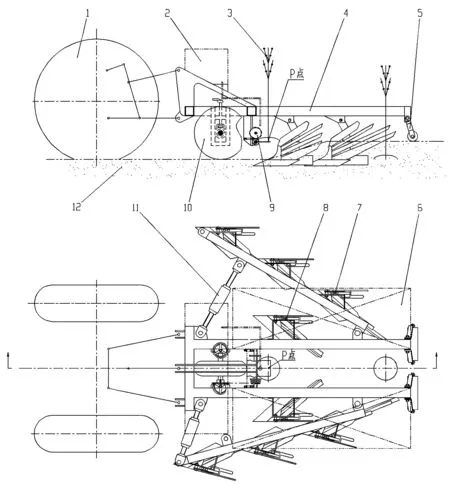

1.2 总体结构与工作原理

2PZ-4000型苹果多功能栽植机总体结构如图2所示。机具以88.3 kW以上拖拉机为动力,总体采用悬挂式结构布局,通过3个悬挂点与拖拉机悬挂装置连接在一起。机具作业时,人工喂入果苗,机具前进一个株距时,定株距机构动作,开启果苗植入窗口,果苗在人工扶持下到达植入位置。此时,前V型铧犁组呈横向对称布置的两个铧犁,把两侧的土壤翻起,覆盖在果苗根系上,完成覆土和部分起垄工作。在果苗植入过程中,施水(水肥)机构向果苗根系施加水(水肥),完成施水(水肥)工作。

起垄分两次完成。在第一次部分起垄完成后,剩余的部分由配置在机具后面的后V型铧犁组完成。起垄完毕后,由安装在机具后面的镇压轮镇压。

1.拖拉机;2.施水(水肥)机构总成;3.果苗;4.机架总成; 5.镇压机构总成;6.作业平台总成;7.后V型铧犁组总成;8.前V型铧犁组总成;9.定株距机构总成;10.限深机构总成;11.螺旋扣;12.土壤层图2 苹果多功能栽植机总体结构图Fig.2 Structure sketches of the multifunctional apple planting machine

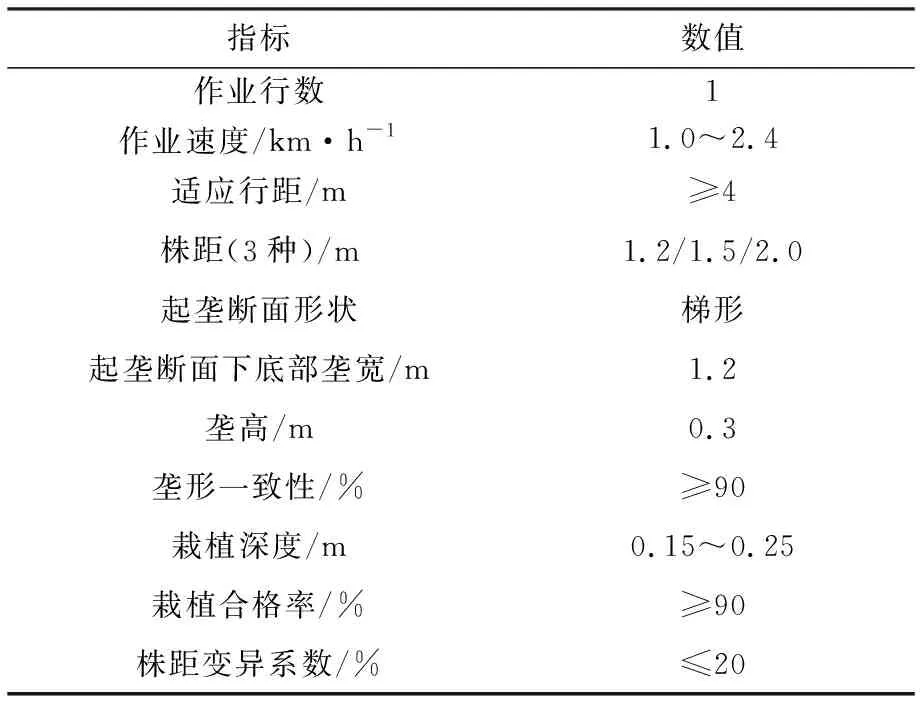

1.3 主要技术指标

根据苹果矮砧集约栽培模式所需新农艺要求,设定的2PZ-4000型苹果多功能栽植机主要技术指标见表1。

表1 苹果多功能栽植机主要技术指标

2 主要机构设计要点

2.1 起垄机构

国内常见的起垄机具主要有开沟式起垄、旋耕式起垄两种形式。这两种起垄形式主要适应于地瓜、花生、土豆、烤烟、蔬菜等大田作物的小垄距起垄要求[9],对于图1所示的大垄宽、大垄距的起垄则不适应。苹果多功能栽植机起垄机构设计的重点在于大土方量的有效转移和提升。

如图1所示,起垄时,需要把地平线以下、两个土垄之间一定深度的取土层土壤转移提升,形成地平线以上的垄层。他们之间的关系如下:

(B'-B)h=(H-h)B-(H-h)cotα

(1)

G=B'-BhS'ρ

(2)

式中:B′为行距(m);B为垄宽(m);h为取土深度(m);H为垄高(m);α为土壤安息角(°),α按黏土(小块)取值50°;G为每亩果园起垄所转移提升土方量(t);S′为每亩果园面积折合起垄长度,S'=667/B′(m);ρ为土壤容重(t/m3), 通常耕作层土壤容重为1~1.3t/m3[10],取ρ=1.2t/m3。

根据2PZ-4000型苹果多功能栽植机的设计指标,我们取B′=4 m,B=1.2 m,H=0.3 m,计算得出h=0.08 m,G=44.8 t。起垄的最大土壤提升高度为0.3 m。

起垄机构通过对8件铧犁的组合来实现大土方量的转移和提升。铧式犁国家标准中,单个铧犁工作幅宽在20~50 cm区间,各自对应着不同的最大耕深,可以实现土方量小范围内的转移和提升。为充分利用单个铧犁的优势,起垄机构把8件铧犁组合成前、后两个V型铧犁组(见图2),通过分层次转移和提升土层、分次起垄的方式来实现土方量大范围的转移和提升。起垄分两次完成:

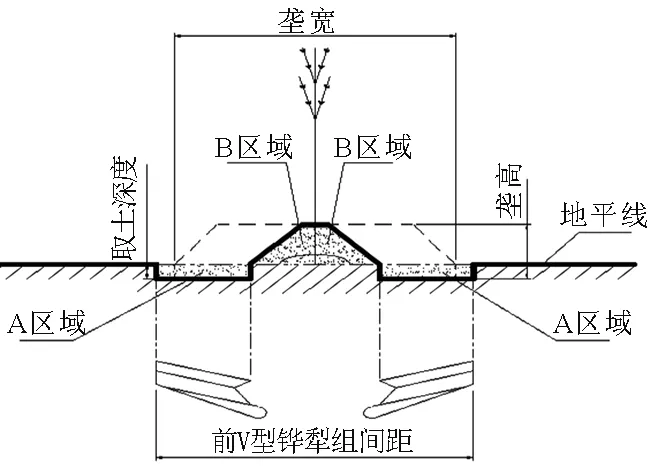

(1)第一次部分起垄,在果苗植入时完成,第一次起垄示意图如图3所示。

图3 第一次起垄示意图Fig.3 Sketch of the first ridging

机具作业时,呈对称分布的两个铧犁组成的前V型铧犁组,把图3中A区域所示土壤,翻转到果苗两侧的B区域,在完成果苗覆土的同时,形成垄形的中心部分。两个铧犁翻转的土壤交汇时,相互碰撞约束,达到抬高垄面的目的。

(2)第二次部分起垄,由呈对称分布的6个铧犁组成的后V型铧犁组跟进完成。第二次起垄示意图如图4所示。

图4 第二次起垄示意图Fig.4 Sketch of the second ridging

机具在完成第一次部分起垄后,果苗已经植入。随后,后V型铧犁组,把图4中C区域的土壤顺序翻转到D区域,完成整体起垄工作。在这个过程中,组成后V型铧犁组的单个铧犁,由外至内,转移和提升的土层厚度分层次依次递增。 当C区域的土壤到达后V型铧犁组内侧铧犁的犁壁前方翻转时,如果不存在第一次部分起垄形成的土垄,翻转的土壤会部分落入该区域,致使第二次起垄区域土量减少,达不到起垄高度;如果选用的内侧铧犁的耕深不足,也就是其犁壁高度不足,翻转后的土壤在失去速度堆积后,会回落到犁壁的后面,导致二次起垄土量不足,影响起垄高度。利用内侧铧犁的耕深和第一次起垄形成的土垄约束抬高垄面,可以保证起垄的高度。

对于单个铧犁来说,K=1.27是翻转土垡垡块稳定与否的临界值,对于宽幅犁一般取K=1.3~3。K值小,利于窜垡[10]。机具起垄垄距为4 m,选用耕幅宽的铧犁可以减少铧犁的个数,减少机具的复杂程度。但是,为了保证镇压后的垄高达到300 mm的设计要求,又需要铧犁在保证耕深至少达到300 mm的基础上,有一定的窜垡功能,以补偿镇压后土壤回落造成的垄高损失。为此,综合权衡后,选用的铧犁耕幅为400 mm、耕深为300 mm,K=1.33。

2.2 限深机构

由于栽植田地土壤质地硬度的变化及地表的起伏不可避免,所以苹果多功能栽植机需要通过配置限深机构,配合拖拉机的力调节来实现对耕深和耕深稳定性的控制。限深机构如图5所示。

1.调节手轮;2.限深轮;3.调节装置;4.限位块图5 限深机构侧视图Fig.5 Side view of depth-control mechanism

限深机构通过在限深轮左右成对布置的调节装置调整限深轮的压力,除了辅助控制耕深和耕深稳定性外,还为定株距机构提供必要的动力和定株距传动链尺寸基准。

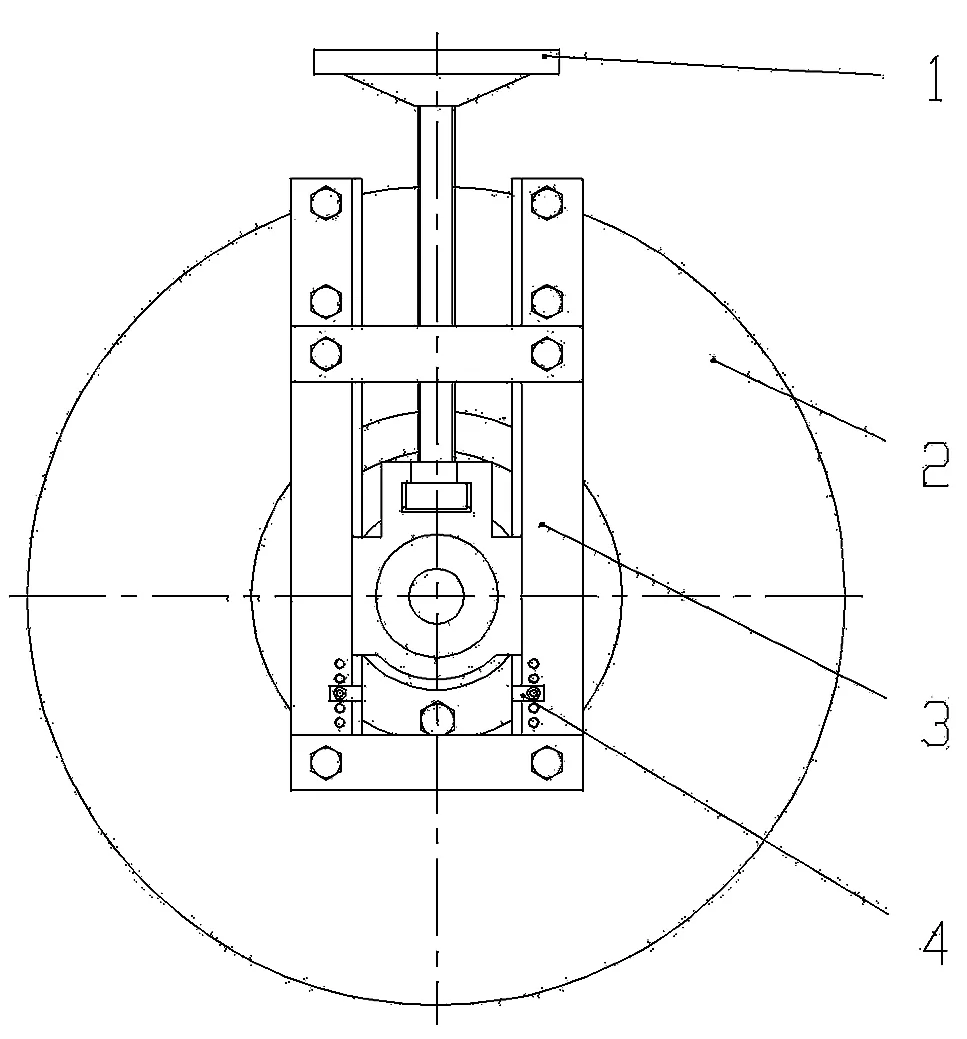

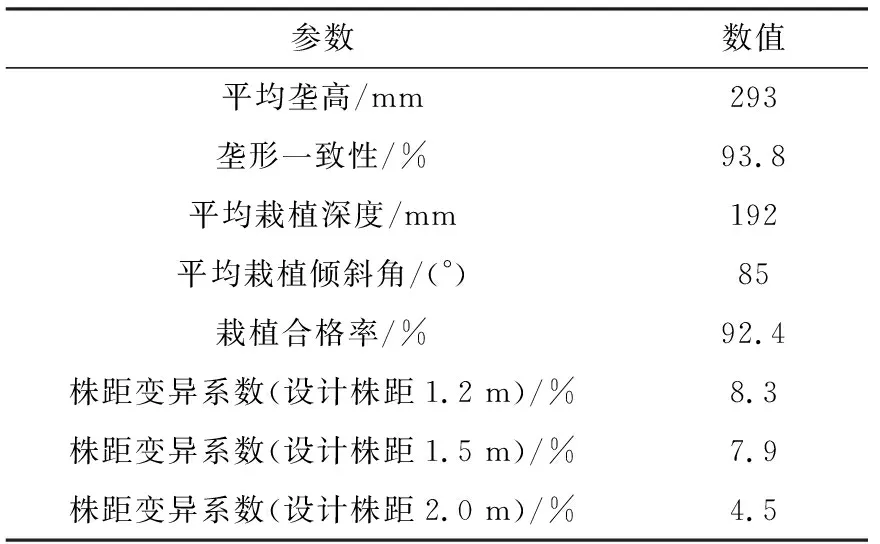

2.3 定株距机构

定株距机构平面展开示意图如图6所示。定株距机构由限深轮做动力,通过主动链轮、链条、被动链轮,带动扇形齿轮转动。扇形齿轮与全齿齿轮啮合时,通过轴Ⅲ带动果苗放置翻板实现翻转。扇形齿轮齿数Z扇为全齿齿轮齿数Z全的1/4,扇形齿轮旋转一周,可使果苗放置翻板翻转一次,翻转角度为90°。在同轴布置的弹簧拉杆组件约束下,果苗放置翻板初始位置处于水平状态,翻转时,预先放置在果苗放置翻板上的果苗,在人工扶持下进入预定的植入位置。果苗植入后,果苗放置翻板在弹簧拉杆组件弹簧的作用下复位,完成一个果苗定株距植入流程。

1.限深轮;2.轴Ⅰ;3.扇形齿轮Z扇;4.轴Ⅱ;5.全齿齿轮 6.弹簧拉杆组件;7.果苗放置翻板;8.轴Ⅲ;9.被动链轮1,2,3;10.链条;11.主动链轮图6 定株距机构平面展开示意图Fig.6 Sketch of definite plant spacing mechanism

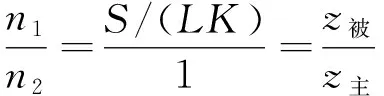

株距的大小通过限深轮—主动链轮—被动链轮—轴Ⅱ构成的传动链来保证。即,当限深轮前进一个株距时,需要被动链轮正好旋转一周,从而带动果苗放置翻板翻转一次。限深轮前进时,与土壤有一定的滑移,限深轮转动一周前进的距离是其周长与滑移系数的乘积,即

(3)

式中:n1为 轴Ⅰ的转速(r/min);n2为轴Ⅱ的转速(r/min);S为株距(mm);K为滑移系数;L为限深轮周长(mm);Z被为被动链轮齿数;Z主为主动链轮齿数。

由(3)式可知,在选定限深轮后,株距S由Z被、Z主和K决定。苹果多功能栽植机设计有3种株距,对应这3种株距,轴Ⅱ上面布置了Z被1、Z被2、Z被33件被动链轮。主动链轮可以在轴Ⅰ上滑动,并可以在对应3件被动链轮的位置分别准确定位固定。对客户的不同株距要求,重新组合不同齿数的主动链轮Z主和被动链轮Z被可以方便实现。

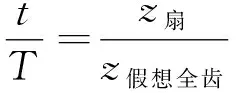

在轴Ⅱ—扇形齿轮—全齿齿轮—果苗放置翻板构成的传动链中,扇形齿轮和全齿齿轮的具体齿数大小对株距虽然没有影响,但是扇形齿轮对应其自身的假想全齿齿轮的齿数会影响机具前进一个株距时间内果苗放置翻板翻转90°所用时间,即

(4)

(5)

式中:t为翻板翻转90°所需时间(s);T为机具前进一个株距时间(s);Z扇为扇形齿轮齿数;Z假想齿轮为扇形齿轮对应其自身的假想全齿齿轮的齿数;Z全为全齿齿轮齿数。

整理后得

(6)

由(6)式可知,当Z全确定后,Z假想全齿取值越大,则λ值越小,越有利于果苗株距的一致性。实际上,果苗植入时,其下落与翻板翻转动作同步进行,翻板翻转时,对果苗根系的约束作用很小,过小的λ取值,意义不大。

实际设计中,考虑到兼顾齿轮的磨损均匀、空间布置等因素,确定Z全=27、Z假想全齿=69、Z扇=7,齿轮模数m=1.5 mm。实际翻板翻转角度为93°,t=0.1T。经试验验证,这些取值是合理的,既不影响单株栽植质量,又可以保证对株距的一致性要求。

2.4 施水(水肥)机构

施水(水肥)功能是机具的辅助功能.施水(水肥)量大小通过手动调节管路上阀门的开合度来实现。

2.5 总体结构布局的设计

苹果多功能栽植机集成的功能很多,其总体布局设计是关键。

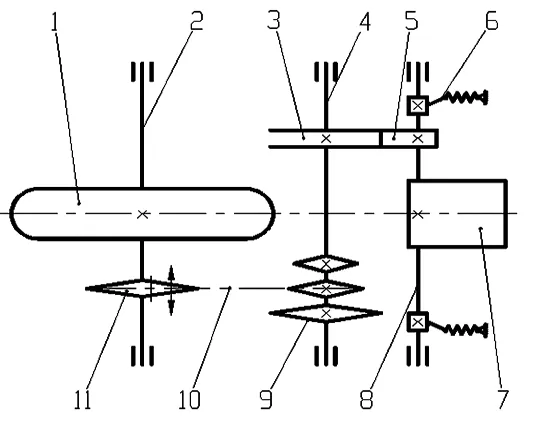

2.5.1 确定机具布置基准点

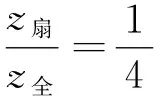

以果苗植入点为机具布置的基准点即P点,如图7所示。机具零部件的布置以尽量使P点靠近机具3个悬挂点构成的竖直悬挂平面为原则,这样就可以在满足拖拉机悬挂装置提升力要求的前提下,放宽对零部件重量的限制,保证各零部件所需的强度和刚度要求。

图7 前、后V型铧犁组平面布置示意图Fig.7 Plane sketch of double V-type mouldboard plow group

实际设计中,通过以下几个步骤,依次渐进确定P点在机具总体结构布局中的位置。

(1)确定起垄机构前、后V型铧犁组的结构布局。对铧犁组来说,相邻犁体的横向间距和纵向间距是重要参数[10],对铧犁组的尺寸、重心位置、机组性能影响较大。参照《GB/T 14225-2008 铧式犁》中的相关规定,首先确定图7所示前、后V型铧犁组的主要布局参数:b、L、α、β、B和D。这6个参数决定了前、后V型铧犁组之间形成的空间大小,不仅影响着起垄质量,还影响着第二次起垄土壤在前、后V型铧犁组之间的转移与提升是否顺畅。

(2)确定起垄机构前V型铧犁组与P点的相对位置。P点选择在前、后V型铧犁组的中心线O-O上,其与前V型铧犁组两个铧犁犁刃的距离D前(见图7)应满足对果苗根系的及时覆土要求。D前过大,会使覆土不及时,易造成覆土后果苗倾斜;D前过小,会使果苗根系落在部分覆土上,影响栽植深度。前V型铧犁组的两个铧犁通过连接板用螺栓分别固定在主机架两侧的纵梁上(见图2)。为保证通过试验作业得到合理的D前值,主机架纵梁上固定连接板的相应螺栓孔分别对应着325 mm、375 mm、425 mm 3个D前取值,开有3个位置供铧犁前后移动调整。田间试验中,分别对这3个D前取值进行了试验确认,其中D前=375 mm时覆土效果较好。

(3)根据所选铧犁的高度,确定主机架的水平高度。然后,根据果苗放置翻板翻转所需的高度要求,确定P点与主机架的相对高度位置。

(4)确定P点与定株距机构、限深机构的相对位置。以P点为基准,沿O-O线(见图7)向机组前进方向依次布置定株距机构和限深机构。为缩短机组的纵向尺寸,定株距机构中的轴Ⅱ、轴Ⅲ(见图6)在同一竖直平面内呈上下布置。

(5)布置机具3个悬挂点,使其尽量靠近P点,从而初步确定P点在机具总体结构布局中的位置。

(6)校核修正,最终确定P点位置。主要通过校核影响前、后V型铧犁组作业性能的铧犁入土角γ,以及影响机具运输通过性的运输间隙h和后通过角ε这3个参数来修正初步确定的P点位置。校核修正后,前、后置铧犁入土角γ分别为4°、2°,h、ε分别为290 mm、16°。

2.5.2 水箱位置

水箱布置在限深机构上方,使机具重心前移。

2.5.3 机架总成的布置

机架总成(见图2)主要由主机架和固定后V型铧犁组的两个侧梁组成,其主体布置是在确定P点位置过程中逐渐确定的。设计时以P点为主要关注点,优先考虑植入工位布局的合理性,同时兼顾适应V型铧犁组的连接固定和受力情况。

苹果多功能栽植机作业幅宽大,为提高运输通过性,主机架与固定后V型铧犁组的侧梁之间,后端采用铰接,前端用KUUH-M42-760/1025型螺旋扣连接在一起。机具运输时,可以把两侧梁收起(见图2)。收起后的运输幅宽相比作业幅宽减少750 mm。

主机架俯视简图如图8所示。主机架承受的主要拉力来自起垄机构铧犁组。后V型铧犁组受到的阻力通过侧梁,一个作用点位于主机架的纵梁与主横梁连接处,一个作用点位于主机架的纵梁后端,致使每个纵梁从与副横梁连接处O点开始,成了受力的悬臂梁。另外,前V型铧犁组布置在主机架的纵梁上,使纵梁受力负担更重。为改善这一情况,避免作业时纵梁变形超标,在纵梁和副横梁之间增加长梯形加强筋。由于加强筋的作用,纵梁选用120×

1.主横梁;2.副横梁;3.筋板; 4.纵梁图8 主机架俯视简图Fig.8 Overhead view of the main frame

100×8的矩形管制作。经试验验证,主机架纵梁末端变形量在1 mm之内。

3 动力匹配

苹果多功能栽植机匹配的拖拉机牵引力主要用于克服V型铧犁组、限深轮以及镇压轮所受到的阻力。

对于V型铧犁组,所需牵引阻力为

(7)

式中:Pt为牵引阻力(N);k为犁耕阻比(N/cm2);a为耕深(cm);b为耕幅(cm),b=40 cm;ηt为牵引力利用系数,一般取0.8~0.95;n为铧犁个数。

为适应4 m的栽植行距指标,2PZ-4000型苹果多功能栽植机作业幅宽略小于4 m,计算取土深度为8.6 cm。作业时,前V型铧犁组的耕深为8.6 cm,后V型铧犁组外侧铧犁耕深为8.6 cm,中间侧为2×8.6 cm,内侧为3×8.6 cm,依次增加。k取中等土壤最大值6 N/cm2,ηt取中间值0.90,则V型铧犁组所需牵引阻力为

8.6×2+3×8.6×2)=32 106.7(N)

对于限深轮以及镇压轮,牵引阻力为[7]

F=KG

(8)

式中:F为牵引阻力(N);K为轮子滚动阻力系数,K最大取值0.4;G为轮子承载重量(N)。

由于限深机构所起的高度调节作用是控制V型铧犁组耕深的辅助手段,一般配套的限深轮反力不大于3 000 N,限深轮承载重量取最大值3 000 N,镇压轮重量按500 N计算,K取最大值0.4,计算得出限深轮及镇压轮的牵引阻力F=1 400 N。Pt和F相加,得出机具总牵引阻力为33 506.7 N。

4 田间试验

4.1 试验条件

田间试验图如图9所示。田间试验地点在淄博市桓台县新城镇韩家村。试验地南北长150 m,东西宽24 m,为上季大田玉米收获后翻耕的土地,地势平坦。受试验地面积的限制,为达到试验大纲规定的样机试验面积,每次在全试验地试验作业完成后,人工移除栽植的试验果苗,利用试验机具与旋耕

(a)作业图 (b)作业效果图图9 田间试验图Fig.9 Photos of the field experiment

机配合整平栽植垄,再进行下一次试验作业。相对前次试验田地条件,再次试验田地土壤更加松软。试制的样机挂载在东方红-LX1504型拖拉机上,于2017年10月24日至31日,在试验地进行了田间试验。

4.2 试验方法

对于苹果多功能栽植机,目前还没有相应的国家标准。田间试验是在参照GB 5667-85《农业机械生产试验方法》、GB/T 6973-2005《单粒(精密)播种机试验方法》、JB/T 10291-2013《旱地栽植机械》、DB11/T 654-2009《起垄机作业质量》等相关标准的基础上进行的。

田间试验重点对作业后果苗株距、栽植深度、栽植倾斜度、起垄形状等影响机具主要性能的栽植参数进行检测,并验证机具的作业可靠性。进行检测时,每个作业班次检测的作业往返行程不少于3次,每个行程在检测区域(不包括试验地两端10 m的预备区)随机取5个检测样点。

4.3 试验结果与分析

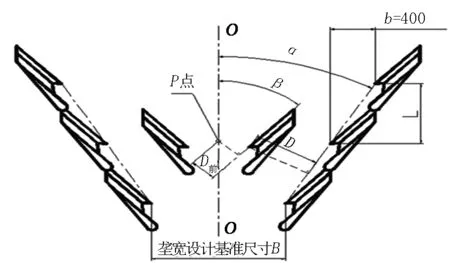

根据试验数据得出的2PZ-4000型苹果多功能栽植机田间试验结果见表2。

表2 田间试验结果

(1)关于垄形。从试验情况看,前、后V型铧犁组的主要布局参数取值是合理的,起垄质量良好。垄形一致性参照DB11/T 654-2009《起垄机作业质量》中公式(3)、(4)、(5)计算,为93.8%,达到了设计要求。

(2)关于栽植合格率。栽植合格率的计算参照《旱地栽植机械》中公式(7)进行。计算时,对果苗栽植合格株的判定,以符合设计栽植深度150~250 mm和不倒伏为主要依据。栽植合格率为92.4%,达到了设计要求。

(3)关于株距变异系数。株距变异系数的计算参照《旱地栽植机械》中公式(11)、(12)、(13)进行。在3种设计株距试验条件下,株距变异系数都大大优于20%的设计指标。

(4)滑移率对株距的影响。定株距机构采用限深轮作动力,对于这样的地轮驱动,地轮行走时对土壤的滑移率为[11]

(9)

式中:Ks为滑移率;L为地轮周长;Lp为地轮转动一周实际所走的距离。

结合式(3),式(9)可转化为

(10)

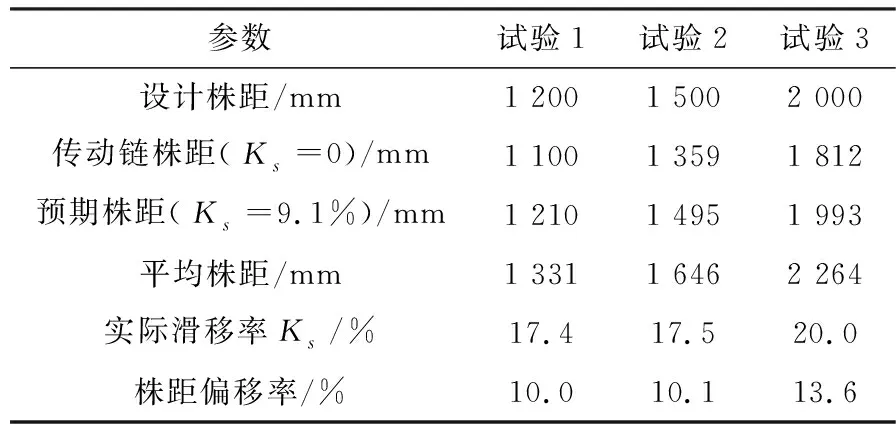

土壤状态不同,滑移率不同。滑移率一般在5%~20%,最高可达40%[12],变化范围较大。定株距机构设计时,为消除滑移对实际株距的一定影响,在根据公式(3)设计各零部件参数时,取滑移系数K=1.1,即按滑移率Ks=9.1%进行设计。Z主、Z被1、Z被2、Z被3的取值分别为33、28、21、17。选用7.00-12轮胎,外周长为2 135 mm。对应的预期株距分别为1210 mm、1 495 mm、1 993 mm。

株距与滑移率对应表见表3。由表3可知,实际平均株距较设计株距指标有一定的偏差。

表3 株距与滑移率对应表Tab.3 Corresponding table of plant spacing and slippage rate

实际滑移率与设计时选定的滑移率不一致,是引起平均株距偏离设计株距的主要原因。机具作业要适应不同的田地,面临不同的土壤条件,滑移率会不尽相同,即使在同一块田地,滑移率也会有变化。

从定株距机构的设计原理来看,在传动链上增加一个对应不同滑移率输出的多级变速箱,可以控制株距偏移量的大小,但会增加定株距机构的复杂程度。简单的办法是给定株距机构配备多个不同齿数的主动链轮,每个主动链轮匹配不同滑移率,在不同的作业田地,根据开始栽植一定株数后测算出的实际滑移率,再更换合适齿数的主动链轮作业,以控制株距偏移量。这一办法会增加机具作业辅助时间。

机具试验中,除了必要的调整,没有发生故障,运行可靠,作业稳定,达到了预期的试验目标。

5 结论

(1)设计了一种适应苹果矮砧集约栽培模式所需新农艺要求的苹果多功能栽植机。

(2)苹果多功能栽植机的起垄机构,采用前、后双V型铧犁组分两次起垄的方式转移和提升土壤,完成起垄。果苗植入和施水(水肥)在第一次起垄时同步完成。

(3)苹果多功能栽植机通过定株距机构保证苹果果苗栽植株距的一致性。设计时,滑移率的取值与实际滑移率的差异,会造成栽植株距偏离设计株距。

(4)试验表明,设计的苹果多功能栽植机,可以实现苹果果苗的垄上定株距栽植作业,可以兼具同步施水(水肥)和镇压功能,机具作业稳定可靠,满足新农艺对栽植机具的要求。