太西洗煤厂二次清洗型水力分级旋流器的试验研究

魏英华,周立习,杨 程

(1.国家能源集团宁夏煤业公司 洗选中心,宁夏 石嘴山 753000;2.中国矿业大学 化工学院,江苏 徐州 221116)

选煤厂大多数分选设备都有相对明确的分选粒度上下限。水力分级旋流器作为众多分级设备中的一种,相对于其他分选设备,其结构更加简单,对细粒级物料的分级效果也更理想,然而其工作效果受到诸多因素的约束,受工艺参数的影响十分明显。同时,由于分级和浓缩效果的共同作用,使得分级精度不佳,特别是底流夹细现象普遍存在,对其下游工艺各个环节的工作效果会产生不利影响,因此,研究如何提高旋流器的分级精度就显得十分必要。

目前,人们对水力分级旋流器的研究大致概括为以下几方面:首先是利用单因素试验研究法,探索改善水力旋流器分级效率和能耗的途径,如褚良银等[1]针对水力分级旋流器结构参数、分离性能、能耗等方面开展了一系列的研究;徐继润等[2-4]从机理入手,系统研究了水力分级旋流器中固液两相的相对运动。随着计算机技术的发展,用数值模拟来研究水力分级旋流器的内部流场和作用机理,并预测分离性能将成为又一研究热点[5,6]。然而,在工业化条件下对新型水力分级旋流器的研究还不多,本文提出一种二次清洗型水力分级旋流器,并在太西洗煤厂开展工业试验研究,探索该旋流器的最佳操作条件。

1 现场工艺

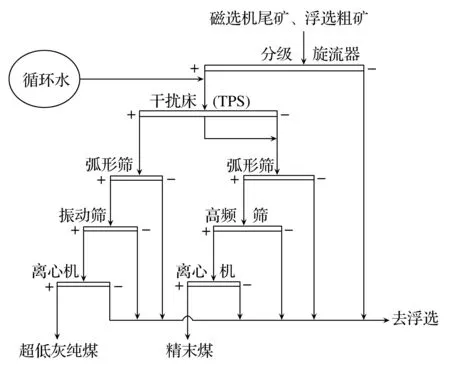

二次清洗型水力分级旋流器安装于太西洗煤厂一分区。粗煤泥入料来源于末煤重介系统的磁选尾矿和浮选入料前截粗筛筛上物(称之为浮选粗矿)。入料由渣浆泵泵入,旋流器溢流直接通过相连管道流入缓冲蓄水池,底流则作为干扰床分选机(TPS)的入料,最终分选出超低灰纯煤、精末煤以及进入浮选系统的尾矿产品。图1为选煤厂试验的工艺流程图。

图1 试验工艺流程图

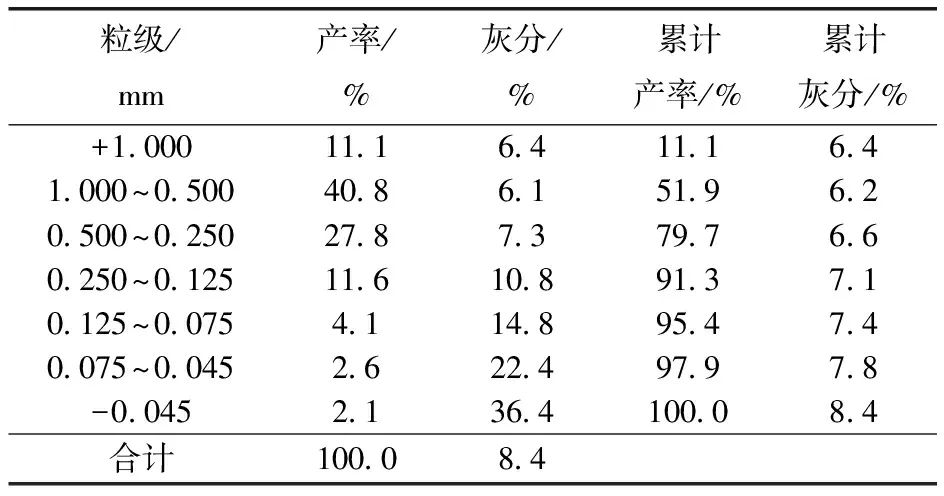

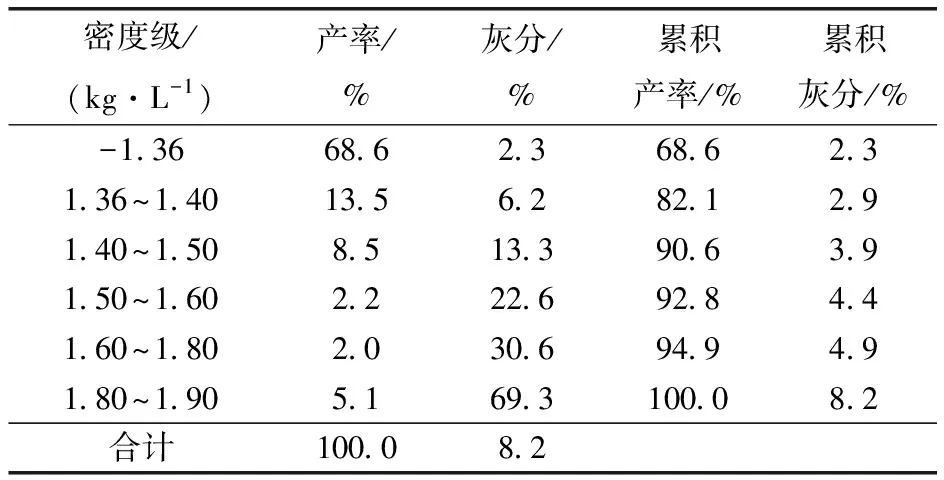

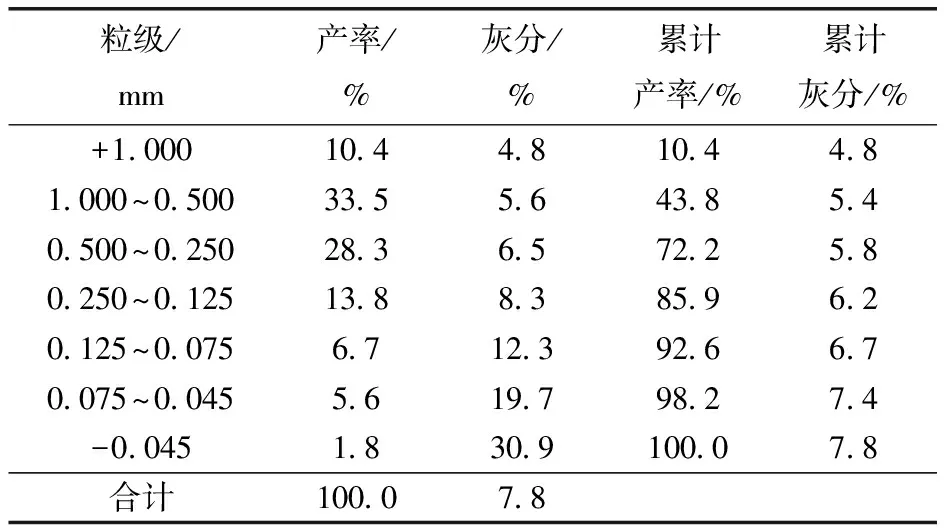

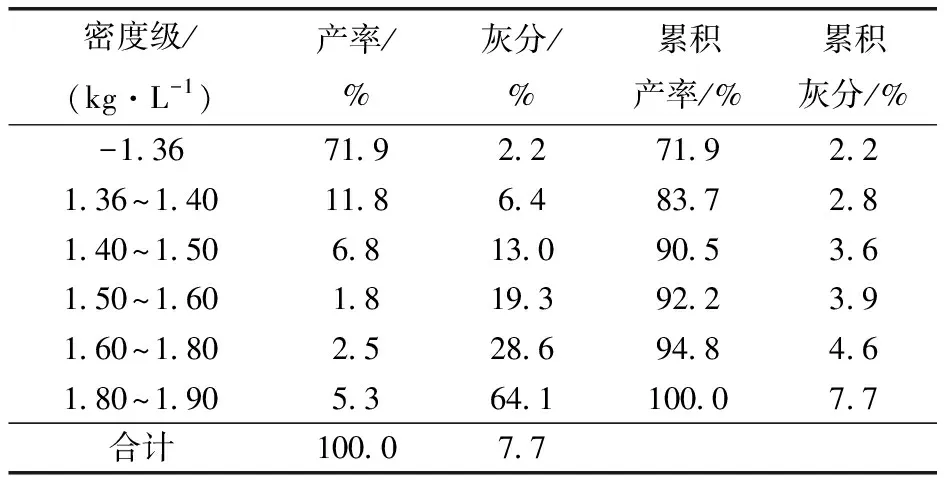

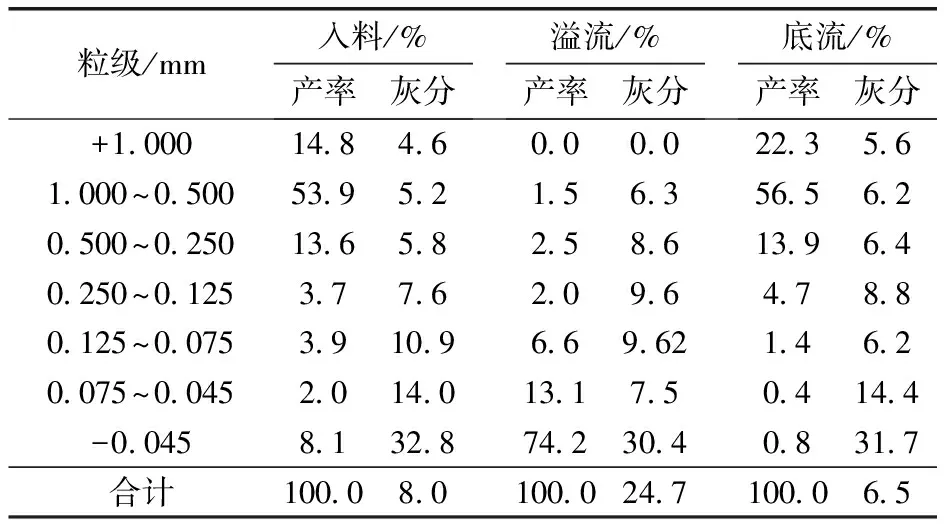

对水力分级旋流器入料中的末煤重介磁选机尾矿进行筛分和浮沉试验,结果如表1和表2所示。再对浮选粗矿进行筛分和浮沉试验,结果如表3和表4所示。

表1 末煤重介系统磁选机尾矿筛分试验结果

表2 末煤重介系统磁选机尾矿浮沉试验结果(小于3 mm)

表3 浮选粗矿筛分试验结果

表4 浮选粗矿浮沉试验结果(小于3 mm)

从表1至表4可以看出,末煤重介磁选尾矿和浮选粗矿中的0.25~1 mm粒级含量、小于1.36 kg/L密度级含量都较大。同时0.25~1 mm粒级灰分以及小于1.36 kg/L密度级对应的灰分也较高。虽然其中细粒级物料含量并不高,但是要实现粗煤泥高效利用,需将这部分细粒级物料从入料中脱除。可见,为进一步减少精煤的损失,探索研究新型精细分级设备是非常有必要的。

2 试验设备

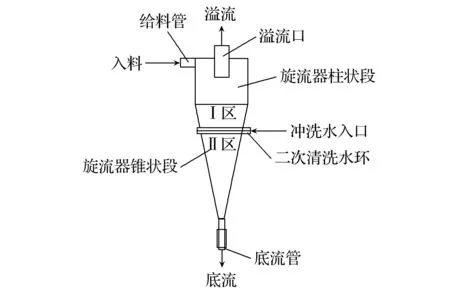

试验用二次清洗型水力分级旋流器的结构如图2所示。

图2 试验用水力分级旋流器结构示意

入料以一定的压力从入料口用泵打入,细颗粒物料被料浆推送至水力旋流器中心处,形成自下而上的内旋流,细颗粒物料进入内旋流中运动。在离心力场中,粗颗粒受到的离心力比细颗粒物料更大,其离心力大于内部料浆的阻力,因此粗颗粒物料在合力的作用下将向旋流器外旋流处集聚。粗颗粒物料向外运动的同时,会在旋流器内壁上聚集,形成堆积层,进一步将粗、细物料分开,从而达到分选、分级的效果。粗颗粒物料形成的堆积层不断聚集达到一定程度后从上向下运动。当堆积层从旋流器Ⅰ区圆柱段运动至Ⅱ区圆锥段时,将受到切向进入旋流器内部的二次清洗水流的推力作用,少部分残存在外旋流中的细颗粒物料将被送回到分级旋流器内部,重新进入内旋流,由下往上运动,并最终从溢流口排出,限制了底流粗颗粒中夹杂更多的细颗粒,进而改善分级效果。

3 试验过程

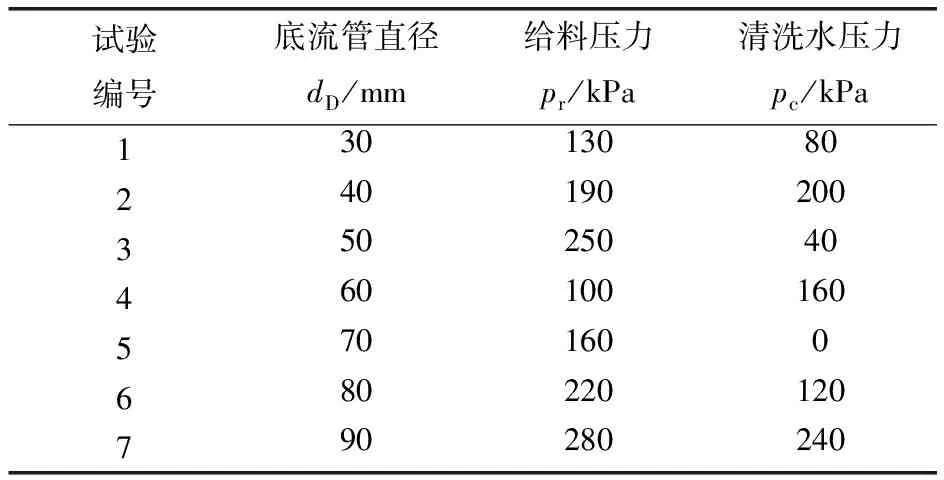

旋流器的结构参数,如底流管直径dD,操作参数如给料压力Pr和二次清洗水压力Pc,对二次清洗型水力分级旋流器分级效率有决定性影响。本文以均匀实验的设计方法设计实验并开展研究,均匀实验能够利用尽可能少的实验次数获得与原大量实验相近的试验结果。按照试验设计方案,分级旋流器底流管直径因素水平值的选取从30 mm开始,每10 mm选取1组,直至90 mm;给料压力因素水平值的选取从100 kPa开始,每隔30 kPa选取1组,直至280 kPa;清洗水压力的因素水平值选取从0 kPa开始,每隔40 kPa选取1组直至240 kPa。以水力分级旋流器的分级效率η为本次均匀试验设计的评价指标,它表示实际分选情况下,溢流中的某一指定粒级物料含量的增量与理论情况下该粒级物料含量增量的比值,如式(1)所示。试验计划安排如表5所示。

式中:α为计算粒级在入料中的含量;β为计算粒级在溢流中的含量;γ为计算粒级在底流中的含量。

表5 试验计划

注:评价指标为分级效率η。

在每组实验过程中,分别对水力分级旋流器的入料、溢流和底流进行筛分测试,结合各组试验对应的入料浓度、溢流浓度以及底流浓度,计算出各组试验的分级效率等评价指标。

以第3组试验为例,试验条件为:dD=50 mm,Pr=250 kPa,Pc=40 kPa。筛分结果见表6。

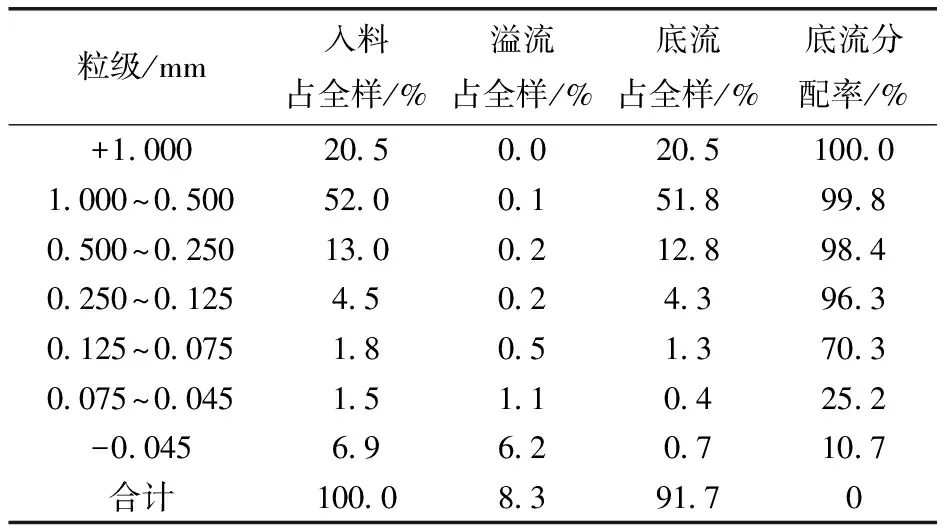

根据第3组试验的数据,结合两产品平衡法得到第3组试验下二次清洗型水力分级旋流器入料中固体进入溢流口溢出的产率是8.3%,进入底流口排出的产率是91.7%,其底流分配率计算见表7。

表6 第3组试验粒度组成

表7 第3组试验底流分配率计算表

由表7可知,入料中粒度小于0.125 mm的物料含量为10.2%,而溢流中粒度小于0.125 mm的物料含量为93.9%,底流中粒度小于0.125 mm的物料含量为2.6%,由式(1)可算出第3组试验时的分级效率η=75.97%。

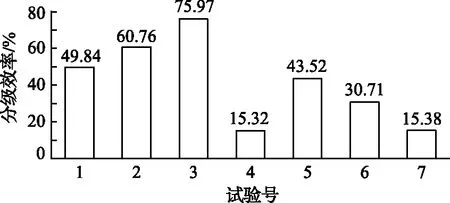

图3 试验结果比较

最终,所有7组试验的分级效率绘于图3。从图3可见,第3组条件下,分级效率最高。因此分级旋流器参数为:底流管直径50 mm,给料压力250 kPa,清洗水压力40 kPa时,该二次清洗型水力分级旋流器分级效果较好,达到了生产中对η大于75%的要求。此组工艺条件组合可作为工业应用的首选分级条件。

4 结 论

针对太西洗煤厂实际情况,采用二次清洗型水力旋流器进行了试验探索研究。实验设计为3因素7水平的均匀实验,研究底流管直径、给料压力、清洗水压力对分级旋流器分级效率的影响。利用直接比较法得出结论,在底流管直径为50 mm,给料压力250 kPa,清洗水压力40 kPa时,该新型水力旋流器的分级效率高达75.97%,可作为工业生产的首选条件。本试验在工业化条件下,探索了新开发的二次清洗型水力旋流器的影响因素及分级效果,找出其最佳的操作参数,确定设备的技术经济指标和应用范围,为工业定型生产做准备的同时也为其工业化应用推广提供了数据支撑。