港口工程高性能混凝土配合比应用分析

魏文馨

摘要:文章通过总结国内外已取得的高性能混凝土研究成果,以实际工程项目为例,基于试验结果,通过单一掺入或组合掺入适量的粉煤灰、磨细矿渣粉、硅粉等活性矿物,结合工程实际情况,配置高性能混凝土的性能分析,得到了适合该工程的高性能混凝土的水灰比、活性矿物掺入量的推荐值。

【关键词】高性能混凝土;配合比;减水剂

1.港口工程混凝土结构的破坏机理

海洋环境下,港口工程混凝土结构的破坏主要体现为以下几个方面:(1)由于海水中存在大量的氯离子,对混凝土产生一定的侵蚀破坏,氯离子在进入混凝土内后,与水泥的水化产物Ca(OH)2结合生成含有大量结晶水的氧氯化钙,氧氯化钙在产生时呈极微细针状结晶体形态,因此容易使混凝土内部产生一定程度的膨胀而导致侵蚀破坏;(2)在富含氯离子的海洋环境中,Ca(OH)2的溶出性速度得到很大程度的加快,由此导致混凝土中PH值减小,而混凝土中的各种水化物发生进一步水解,析出较多Ca(OH)2,从而使混凝土失去了原有的胶凝性质,混凝土发生破坏,称之为溶出侵蚀破坏;(3)港工结构常年浸泡在海水中,海水随潮汐等影响,导致混凝土结构随涨落潮等影响发生干湿变更,形成结晶产生破坏;(4)氯离子渗入钢筋混凝土结构后,将导致混凝土中的钢筋发生腐蚀膨胀,从而诱发钢筋混凝土的开裂,产生开裂破坏。港工混凝土结构的工作环境复杂,上述几种破坏一般组合发生,叠加破坏,加速了海洋环境下港工混凝土结构的破坏。

2.高性能混凝土主要成分的性能

本研究通过试验方法对混凝土结构的耐久性进行定量分析。通常来说,港口工程高性能混凝土的组成材料,不仅包括水泥、砂、石等原材料,还包括其他重要组成材料,如:高性能添加剂和活性矿物掺合料等。这些特殊的组成成分是高性能混凝土区别于普通混凝土的根本因素。本文所指高性能外加剂主要是指高效减水剂,它可以是单一的某种高性能减水剂,也可以是由多种材料组合而成的高效减水剂,这种高效减水剂可以根据需要配制,以达到较大程度地减水、降低水灰比的效果,同时有保塑和引气的作用。同样,活性矿物掺合料既可以是单一的掺和料,也可以由多种掺合料组成。另外,高性能添加剂和掺合料的品种、性能以及掺入量等对高性能混凝土是否能够达到要求起着决定性作用。

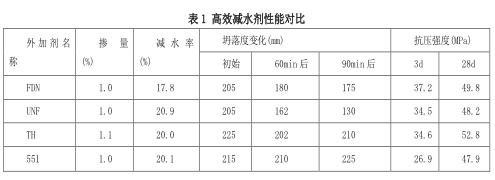

高效减水剂在我国的研究和应用已有20年左右的记录,在应用方面积累了丰富的工程经验。使用高效减水剂的最大优点就是可以较大幅度的降低混凝土配置的水灰比,能有效增强混凝土的强度,达成港口工程高性能混凝土应用的目标。结合实际工程应用,本次分析研究选用4种在国内具有一定规模和使用面的高效减水剂进行对比试验,具体试验结果如表1所示。

结合上述试验结果,在综合考虑使用高效外加剂后混凝土的变化效果、来源是否广泛以及使用是否便利、费用是否合适等因素后,本试验最终选用了FDN外加剂(萘系减水剂)作为本工程高性能混凝土配合过程使用的高效减水剂。

3.高性能混凝土配合比设计的方法

本文以印尼某码头项目为例,阐述高性能混凝土配合比设计方法,该项目设计建设3.5个8000t驳船泊位,码头岸线总长度约409m(顺岸276m,挡沙堤内侧133m),护岸(围堤)长度959m(包括南、北围堤),挡沙堤300m,陆域形成≥14.5万平米。

该项目采用国内标准执行,结合当地气候环境影响,考虑港口工程耐久性要求因素,码头混凝土结构结采用高性能混凝土。本研究通过计算、试验的方法法进行混凝土配合比设计及优化调整。在理論计算得到的配合比基础上,经过一系列试验来验证和调整骨料的比率、水灰比、以及外加剂的掺入量等,配制出具有良好工作性的混凝土拌和物,测试其物理性能指标、力学性能指标以及耐久性指标,最后综合考虑各种因素的影响,通过对比确定最优的高性能混凝土的配合比。

4.高性能混凝土的配合设计

4.1质量控制标准

依据目前国内外港口工程高性能混凝土试验研究标准,结合大量实际的港口工程对高性能混凝土的性能要求,确定本工程混凝土的质量标准。

4.2材料

(1)水泥:使用525-P.II硅酸盐水泥。

(2)骨料:砂选用颗粒级配区中的II区中砂,细度模数为2.4,级配符合相应标准要求,含泥量为0.4%。

(3)拌和用水为当地城市自来水。经水质检验,其PH值为5.5,可溶物含量为252 mg/L,氯离子含量为94.8 mg/L,硫酸盐含量为77.9 mg/L。

4.3配合比的确定

此次分析研究以不同水灰比配置普通混凝土作为参照组,综合工程实际情况,在高性能混凝土水灰比允许范围内选择0.35的水灰比作为参考值,在相同水灰比及使用同种高效减水剂的条件下,通过单一掺入或组合掺入不同的活性矿物掺合料来配制高性能混凝土做坍落度试验。本工程施工将结合工程施工实际需要来确定工程不同部位、不同施工环境、不同施工条件的混凝土配合比。

在应用普通混凝土原材料、普通混凝土拌制和浇筑工艺的基础上,通过单一掺入或组合掺入适量的粉煤灰、磨细矿渣粉、硅粉等活性矿物,使用高效减水剂达到降低混凝土水灰比的目的,配置出的混凝土满足《港口工程混凝土结构防腐蚀技术规范》(JTJ275-2000)的中的高性能混凝土规定,满足高性能混凝土强度等级≥C45、抗氯离子渗透性能(电通量)≤1000C、混凝土坍落度≥120mm的基本要求,掺入不同或不同比例的掺合料也影响着混凝土的和易性。实际施工中可根据施工需要,可通过改变掺合料的品种或掺入量来满足对混凝土和易性的要求。

5.结束语

综上所述,本文以实际工程项目为例,通过试验研究发现,港口工程高性能混凝土在符合工作性能要求的前提下,应尽量使用较小的水胶比配制混凝土,混凝土水灰比宜控制在0.30~0.40之间,粉煤灰的掺入量宜控制在30%~40%,细矿渣掺入量宜控制在60%~80%的区间。为了提高混凝土抗氯离子侵蚀的能力,提高混凝土的强度,可适当掺入3%~5%的硅粉。在不同的工程中,具体掺量应结合工程实际,从满足使用性能要求和工程经济性等方面进行全面考虑,通过试配测试来确定工程实际所需的混凝土最优配合比,以达到提高港口工程混凝土性能、提高港口工程混凝土结构物稳定性及耐久性的目的。

【参考文献】

[1]王帆.基于比强度的高强高性能混凝土配合比优化设计[D].西安:西安建筑科技大学,2014.

[2]杨利,徐杨.港口、航道工程混凝土配合比设计研究分析[J].城市道桥与防洪,2014(06):316-318+26.