棉针织物近中性快速氧漂技术

熊剑波,刘总军,周勇,尹斯斯,林肇茂,杨中宝

(1.汕头市创新化工有限公司,广东汕头515141;2.佛山市澳棉纺织有限公司,广东佛山528143)

棉针织物前处理通常采用碱氧一浴法进行,需要在高温、强碱和大量蒸汽下长时间处理,能耗高,织物强力损伤大,且存在氧漂破洞风险[1]。由于能源消耗和污水处理费用不断攀升,企业效益受到严重影响。因此,开发环保、高效的前处理工艺具有重要意义。用于漂白的双氧水活化剂可分为有机类漂白活化剂(酰胺类化合物、烷酰氧基类化合物、N-酰基内酰胺化合物、胍类衍生物等)和金属仿酶催化剂(金属酞菁配合物、金属卟啉配合物、三联吡啶金属配合物、希夫碱金属配合物、大环多胺金属配合物等)两大类[2-8]。

本实验将自制的高效快速精练剂白净灵LB(仿酶金属活化剂、精练剂、稳定剂的复合物)用于棉针织物精练漂白,以白度、毛效作为评价指标,研究漂白温度、NaOH用量、白净灵LB用量、双氧水用量对织物练漂效果的影响,得到优化的近中性快速练漂工艺;并且对比了快速练漂工艺与传统工艺对棉针织物的练漂效果。

1 实验

1.1 材料

织物:40S纯棉双面针织布(佛山市澳棉纺织有限公司)。药品:30%双氧水(分析纯,天津市富宇精细化工有限公司),粒状NaOH(工业品,山东滨化集团有限责任公司),高效快速精练剂白净灵LB(蓝色透明液体)、除油精练剂(微黄色透明液体)(工业品,汕头市创新化工有限公司),活性红3BS、活性黄3RS、活性翠兰BGFN、活性艳兰KN-R(锦鸡染料),双氧水试纸(德国MN)。

1.2 仪器

WSE-3A智能式数字白度仪(温州市鹿东仪器厂),全能试色机(中国台湾瑞比精密机械有限公司),101烘箱、YG026G型电子织物强力机(宁波纺织仪器厂),PHS-3C型pH计(上海仪电科学仪器股份有限公司),Datacolor 600测配色仪。

1.3 漂白工艺

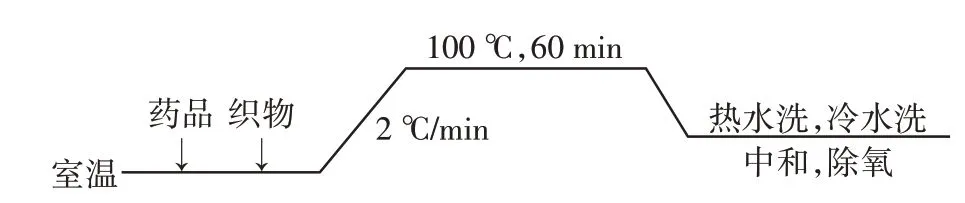

1.3.1 快速练漂工艺

工艺配方:NaOH 0.2~1.0 g/L,30%双氧水2~12 g/L,白净灵LB 0~2.5 g/L,温度95~115℃,时间5~30 min,浴比1∶10。工艺流程如下:

1.3.2 传统练漂工艺

工艺配方:NaOH 1.5 g/L,30%双氧水6.0 g/L,除油精练剂2.0 g/L,稳定剂0.5 g/L,温度100℃,时间45 min,浴比1∶10。工艺流程如下:

1.4 活性染色工艺

活性染色工艺配方如表1所示。

表1 染色配方

工艺流程如下:

1.5 测试

白度:试样折叠4层,用智能式数字白度仪按照GB/T 8424.2—2001《纺织品色牢度试验相对白度的仪器评定方法》测定。测4次,取平均值。

毛细效应:按FZ/T 01071—2008《纺织品毛细效应试验方法》测定,做3个平行实验,取平均值。

顶破强力:取5块试样,按GB/T 19976—2005《纺织品顶破强力的测定钢球法》在电子织物强力机上测试。强力保留率=N2/N1×100%,式中,N1为处理前织物的顶破强力;N2为处理后织物的顶破强力。

K/S值和CIE DE:采用测配色仪测定。

耐摩擦色牢度:按照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测定;耐皂洗色牢度:按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》中的B(2)试验方法测定。按照GB/T 250—2008《纺织品色牢度试验评定变色用灰色样卡》和GB/T 251—2008《纺织品色牢度试验评定沾色用灰色样卡》进行评级。

2 结果与讨论

2.1 近中性快速练漂工艺优化

2.1.1 工作液pH

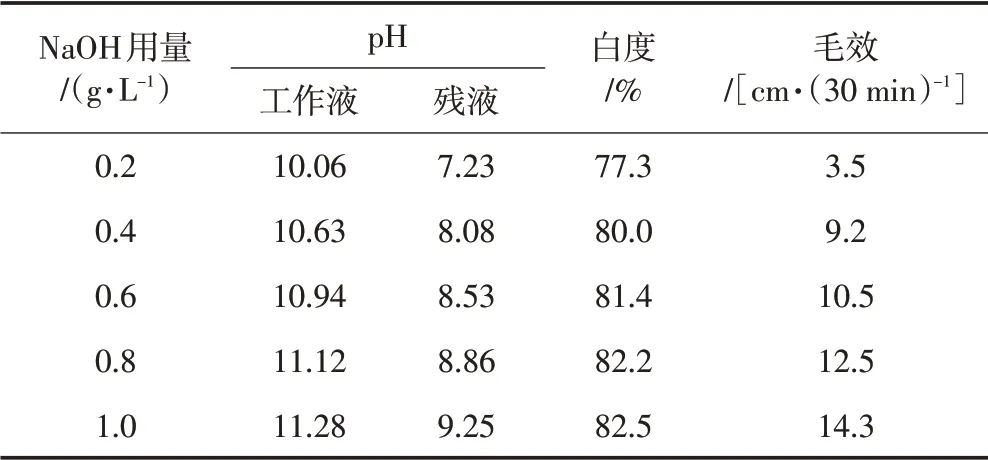

pH对织物练漂白度、毛效的影响见表2。

表2 pH对织物练漂白度、毛效的影响

由表2可见,NaOH用量为0.2 g/L、精练浴pH约10.0时,白度、毛效均不理想;NaOH用量为0.6 g/L、pH约11时,白度为81.4%,毛效为10.5 cm/30 min,已经完全满足后续印染加工要求,继续加大NaOH用量,对白度、毛效提升不明显。主要原因是白净灵LB在pH低于10时,双氧水分解率低,漂白效果不好;pH高于11.5,双氧水过早分解,同样影响漂白效果,因此优化NaOH用量为0.6 g/L(pH约11.0)。

2.1.2 练漂温度

由表3可以看出,随着练漂温度的升高,织物白度明显上升,毛效略有升高;100~110℃时,白度为80%~81%,毛效为12~13 cm/30 min,可满足后续印染加工要求。

表3 练漂温度对织物白度、毛效的影响

2.1.3 白净灵LB用量

由表4可以看出,随白净灵LB用量的增加,毛效明显变好;白度在白净灵用量为1.0 g/L时达到最高值82.7%,主要原因是用量低时,双氧水活化剂量太少,分解率不高,用量大时,双氧水活化剂量太大,分解过快,有效分解率低,漂白效果差。综合考虑,白净灵用量选择1.0 g/L。

表4 白净灵LB用量对织物白度、毛效的影响

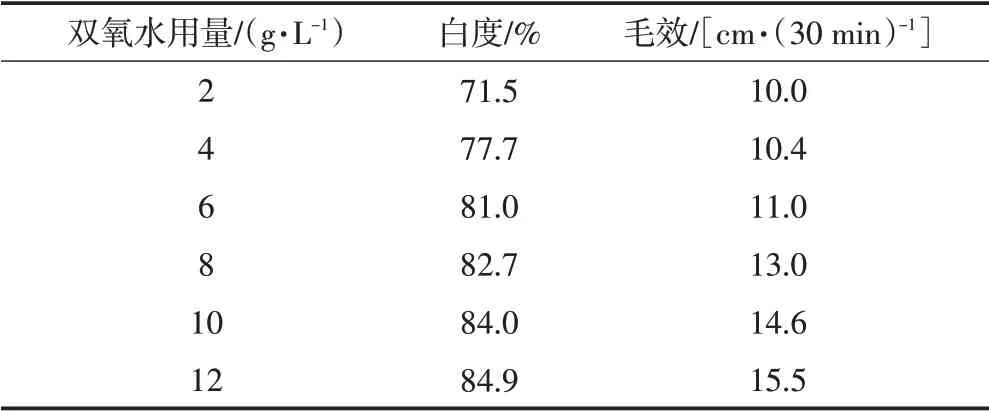

2.1.4 双氧水用量

由表5可以看出,双氧水用量小于8 g/L时,随双氧水用量的增加白度明显变好;双氧水用量超过8 g/L以后白度增加趋势变缓。考虑实际生产对白度的要求,双氧水用量选用6~8 g/L。

表5 双氧水用量对织物白度、毛效的影响

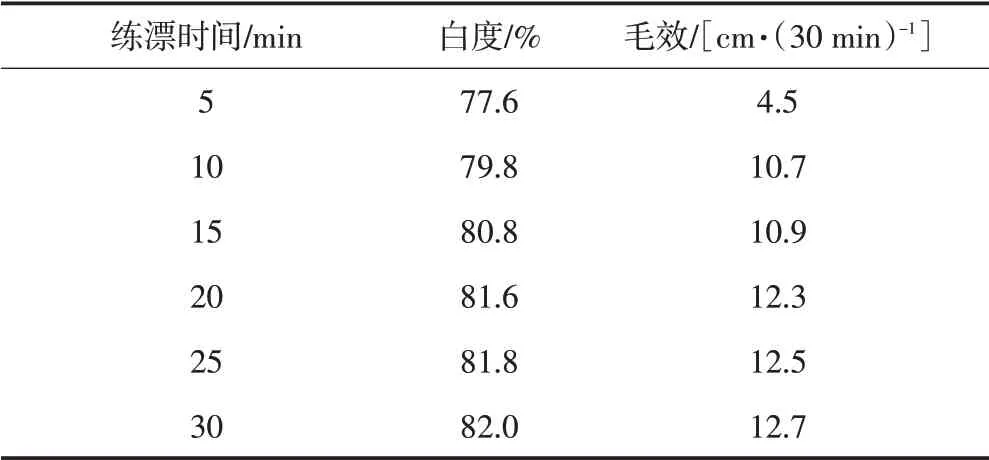

2.1.5 练漂时间

由表6可见,随练漂时间从5 min延长至20 min,织物白度、毛效明显上升;练漂时间超过20 min后上升不明显。练漂时间在15~20 min时,白度为80%~82%,毛效为10~12 cm/30 min,可满足实际生产对白度、毛效的要求。

表6 练漂时间对织物白度、毛效的影响

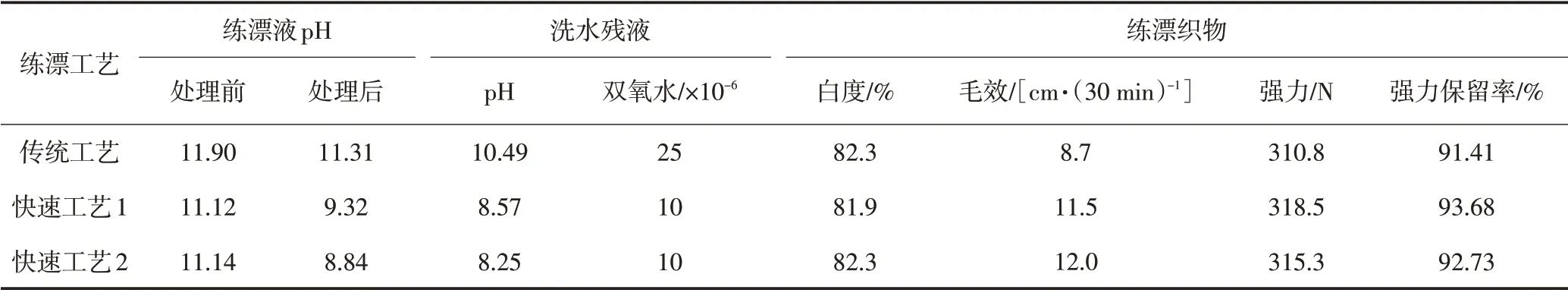

2.2 快速练漂工艺与传统工艺对比

根据2.1实验结果,综合考虑工厂实际应用及成本,优选快速练漂配方:NaOH 0.6 g/L,30%双氧水6 g/L,白净灵LB 1.0 g/L,浴比1∶10;在两种工艺条件[100℃处理30 min(快速工艺1)、110℃处理15 min(快速工艺2)]下对织物进行快速练漂,并与传统练漂工艺进行比较,结果见表7~表10。

表7 快速工艺与传统工艺练漂效果对比

由表7可以看出,两种快速练漂工艺处理织物的白度与传统练漂工艺接近,毛效较传统练漂工艺稍高,强力保留率略高于传统练漂工艺;快速练漂工艺处理后练漂残液pH为8.8~9.3,明显低于传统练漂工艺的11.31;洗水一次后,快速练漂工艺洗水残液pH为8.2~8.5,双氧水残留约10×10-6,除氧后即可进行后续染色,较传统练漂工艺省去过酸中和工序,节水1~2缸,省时20~40 min。

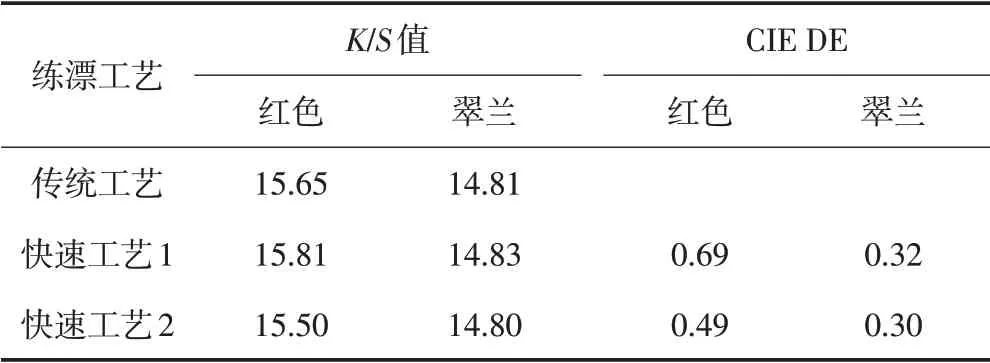

由表8可以看出,经快速练漂工艺加工后的织物,染色K/S值与传统高温练漂工艺相近,两者色差CIE DE值均小于1.0。

表8 3种工艺处理织物染色性能对比

由表9、表10可知,3种练漂工艺处理织物染色后的耐皂洗色牢度、耐摩擦色牢度一致,说明经快速练漂工艺加工的织物完全可以满足后续染色需要。

表9 3种工艺处理织物染色后耐皂洗色牢度对比

表10 3种工艺处理织物染色后耐摩擦色牢度对比

3 结论

(1)由仿酶金属活化剂、精练剂、稳定剂复合制备的高效精练剂白净灵LB可显著降低NaOH用量,在NaOH用量为0.5~0.6 g/L时具有良好的练漂效果;练漂结束后,不需要中和洗水,省水、省时。

(2)在40支纯棉双面针织布上优化的快速练漂工艺为:NaOH 0.6 g/L,30%双氧水6 g/L,白净灵LB 1.0 g/L,浴比1∶10,100℃处理30 min或110℃处理15 min;与传统练漂工艺相比,快速练漂工艺处理织物的白度相近、毛效略好,强力保留率高;活性染色织物的K/S值和各项色牢度均达到传统练漂工艺水平。