氩弧焊技术在大气环境下对薄壁钼管的焊接

张凯悦,焦军臣,武 宇

(西安诺博尔稀贵金属材料股份有限公司,陕西 西安 710016)

钼是一种银灰色的难熔金属,晶体结构为体心立方,熔点为2622℃±10℃,线膨胀系数为5.3×10-6/℃,密度为10.22g/cm3。金属钼导热系数室温下为0.34k/cm·s·℃,2000℃下为0.24 k/cm·s·℃,与普通钢相比,焊接时热停留时间较长[2]。钼及钼合金具有较高的强度及优良的成型性和比强度,可作为高温炉发热体和隔热屏和电子管中的支撑材料;在涂层保护下可制作为发动机的喷管、火焰挡板、翼板等;因钼的热中子吸收截面小、高的持久强度,在原子能工业中可作气体冷却反应堆的包壳材料和堆芯结构材料。此外,钼的高熔点及其良好的力学性能优势,还可作为高温真空炉热电偶的外部保护套,从而对热电偶内部结构起到良好的保护作用。

为提高生产效率,大批量制备钼管保护套,需将规格为φ10×0.8×1500mm钼管一端进行密封性焊接。钼在大气环境下焊接性能较差,焊后易氧化、脆裂并存在大量气孔,一般要求在真空状态下完成焊接。由于产品规格较长,无法放入真空焊接设备中进行操作,且钼管壁很薄,焊接难度非常大。本文论述了采用手工钨极氩弧焊局部氩气保护的方法,通过设计焊接工装夹具,优化焊接工序,实现了壁厚为0.8mm钼管在大气环境下的焊接。

1 焊接实验过程

1.1 焊接工装夹具设计

室温条件下,钼属于易碎的脆性材料,焊接夹持时易产生裂纹,因此在操作时需轻拿轻放。针对此情况,通过制作三爪卡盘式工装克服了在外力作用下钼管易脆裂的现象。一般情况下,钼的塑性随温度升高而提高,晶粒尺寸也随温度的升高而增大。本焊接试验针对规格为φ10×0.8×1500mm钼管,其长度较长,管壁非常薄,材料本身在大气下的焊接性能很差,具有易氧化、脆裂等特性,给焊接带来很大困难。为保证在大气环境下焊接时不产生氧化,提高焊缝质量,减少对焊接热影响区的高温性能影响,通过利用焊接工装夹具,保证了焊接工序的顺利完成。

因钼管壁较薄、直径大等因素,焊接时无法使用自熔焊和加丝焊的方法进行密封性焊接,故设计了密封专用的同材质牌号钼堵头(堵头尺寸结构如图1所示)。通过在钼管一端塞入钼堵头,并设计焊接时所需的内外氩气保护罩(保护罩结构如图2所示),解决了钼管端头在大气环境下的焊接难题。该保护罩的设计,减少了焊接区域与空气的接触,防止了钼管焊接过程中发生氧化,实现了在大气环境下钼管局部用氩气保护进行密封性焊接的可能。焊接后钼管端头表面光滑,呈银白色半球形状。

图1 金属钼堵头尺寸结构

图2 内外保护罩示意图

1.2 焊接工艺实施

(1)焊接前的准备及清理。钼管端头需齐头、平整、无毛刺,焊接前需进行碱/酸洗处理,以便去除被焊接区表面的污物及氧化层,碱/酸洗后要及时用清水冲洗干净,并用吹风机吹干水分,保证即洗即焊,焊接时需带干净的手套。焊接前的清理工作是防止产生焊接缺陷的重要可靠保证。

实施焊接前工装夹具均需用酒精或丙酮清洗,去除表面油污和灰尘,减少间隙元素O、C、N的危害,防止气孔、裂纹及其它焊接缺陷的产生。

(2)焊接方法:手工钨极氩弧焊。

(3)焊接设备:YC-300TSP氩弧焊焊机。

(4)焊缝接头类型:不加填料塞焊,单面焊接双面成型[2]。

(5)焊接位置:起弧时将焊枪偏向堵头一侧。管子壁厚为0.8mm,与堵头壁厚相差大,为防止管壁烧穿,在堵头部位焊接。

(6)焊接规范:

(a)焊接工艺选择。合理的焊接规范是保证焊缝质量的关键,焊缝须一次性焊接成型,多次焊接会使焊缝及热影响区晶粒异常长大或者出现氧化应力开裂现象,影响后续使用或产生废品。通过反复试验得出以下焊接工艺,如表1所示。

表1 焊接工艺参数

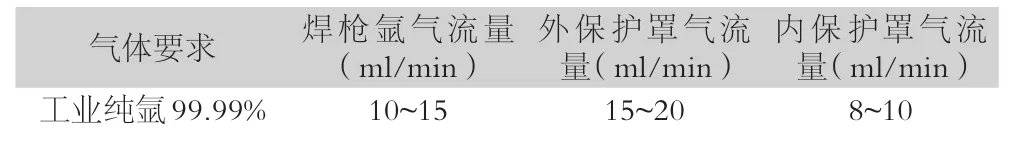

(b)氩气流量选择。焊接是在大气环境下进行的,采用局部氩气保护的方法,使得焊缝熔池和未焊金属,焊接热影响区,均处在氩气有效保护范围内,保证不氧化方可,钼管焊接后氧化对比图,下方钼管焊接保护效果差,焊接后表面明显发生氧化,氩气流量如表2所示。

表2 氩气流量参数设计

2 焊缝性能检测

钼管焊缝经宏观检查,焊缝内外面成型均匀一致,无错边、咬肉;焊缝及热影响区无氧化现象,焊缝表面光滑,无气孔、裂纹等其它焊接缺陷。

钼管焊接完对套管整体真空去应力退火后,在0.8Mpa~1.0Mpa下对钼管进行气密测漏实验,管子密封性良好,无气漏。通过对材料进行硬度实验检测得出,材料力学性能满足要求。

3 结论

(1)通过该工艺方法实现了规格为φ10×0.8×1500mm的薄壁钼管在大气环境下的焊接,焊后材料表面呈银白色,焊缝及热影响区无氧化、裂纹等缺陷;

(2)焊后在0.8Mpa~1.0Mpa下进行气密测漏实验,管子气密性好,无气漏。