高速列车车体用6005A合金剥落腐蚀性能提升

徐群峰,于金凤

(丛林集团有限公司,山东 龙口 265705)

6005A合金由于其优良的挤压性、焊接性、耐腐蚀性及中等的强度,在高速列车车体型材中得到广泛的应用。随着高速列车的快速发展,高速列车的高速性、轻量化以及对列车舒适性和安全性的要求使得其对车体型材的综合性能越来越高[1]。尤其是车体牵引梁、枕梁和缓冲梁在服役环境下对型材的耐腐蚀性能提出更为严格要求。为保障列车的运行安全,从合金成分入手,配以严格的熔铸、均匀化、挤压及时效工艺,提升型材的剥落腐蚀性能,满足其综合性能的要求。

1 试验方法

剥落腐蚀试验按照HB 5455-1990标准执行。试样工作面积为40mm×100mm,试样的中心面暴露于溶液中,其他部分用玻璃胶封住,溶液体系为234g/L氯化钠+50 g/L硝酸钾+6.5mL/L硝酸,溶液的面积容积比为20mL/cm2,浸泡48h后将试验取出观察腐蚀情况,并据标准评定剥落等级。

2 试验过程

2.1 合金成分设计

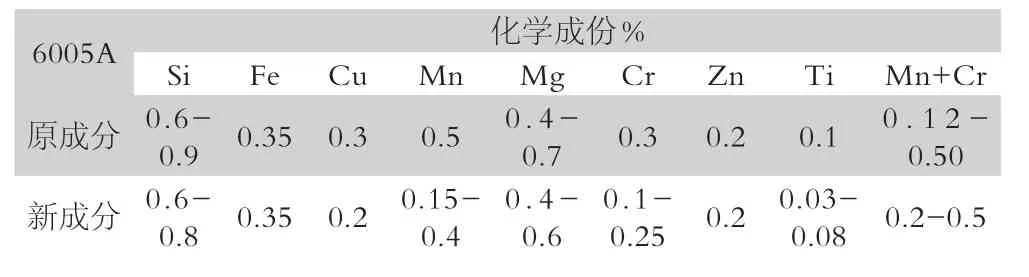

表1所示为6005A合金原有成分和新成分,与原有6005A成分相比,新成分下对Cu进行了严格控制,并适当降低了Mg、Si的含量。

表1 6005A合金化学成分(质量分数%)

2.2 熔铸工艺

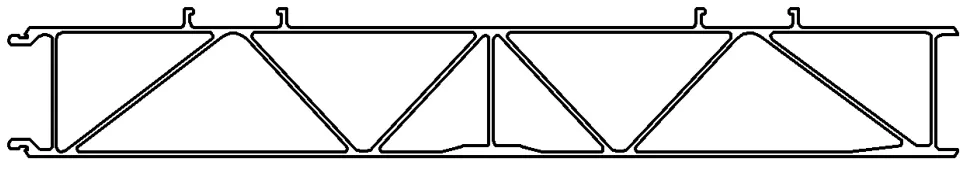

表2 熔铸工艺参数

采用45吨蓄热式天然气燃气炉熔炼,使用低含量的中间合金,熔体温度控制在730-750℃,保证合金元素充分熔解、合金化。采用三级熔体净化技术,在熔炼炉、静置炉用氩气喷吹精炼剂对熔体净化精炼,精炼时间15分钟,精炼剂用量1.5Kg/t;采用在线式三转子除气机对熔体进行二次除氢、除渣处理,除气机转子的转速500r/min,工作时氩气用量5L/min;在过滤箱中安装40ppi陶瓷过滤板,进行过滤。获得化学成分符合要求,且纯洁度高的熔体。

规格φ458mm的铸锭采用同水平热顶半连续铸造铸锭,铸造时采用φ330mm油气滑铸造法,因为油气滑铸造可以避免低熔点偏析、冷隔,铸造过程中匹配铸造温度、铸造速度、冷却水量,合理调整铸造初始速度、初始水量,控制铸造加速斜坡长度,获得组织均匀细小、表面质量良好的铸棒。

2.3 均匀化工艺

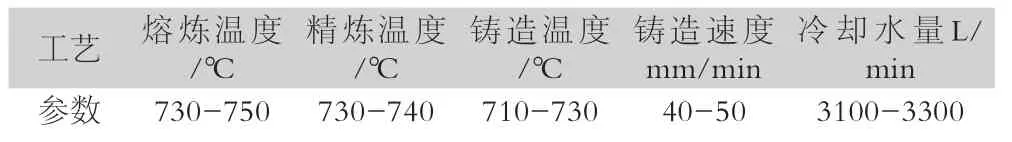

图1 均匀化冷却曲线

铸锭采用双级时效,低温消除低熔点非平衡共晶体,消除枝晶偏析,高温改变高熔点难溶相的形态和数量,使铸锭的热加工性能显著提高,并同时提高了合金的剥落腐烛性能。均匀化工艺为540℃*200min+575℃*260min。对均质炉进行实时监控,其温度曲线如图1所示,均按设定温度进行。铸棒经均匀化处理后,先风冷,避免温度高快速冷却导致铸棒裂纹的产生,后采用水冷快速冷却,保证铸棒中生成大量细小Mn、Cr化合物质点,在挤压过程中有效的抑制再结晶,降低型材的粗晶层厚度;同时保证铸棒中Mg2Si相的尺寸和数量,使Mg2Si相在挤压过程中溶解,提高型材的力学性能[2-3]。

2.4 挤压工艺

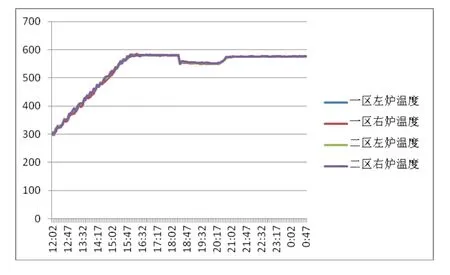

图2 LC13-397断面图

以LC13-397断面为例,如图2所示,进行挤压对比试验。根据型材断面尺寸及合金的特性,在70MN机台开展挤压生产。为保证型材的可挤压型,提升型材的剥落腐蚀性能,并保证型材综合性能,采用高温低速挤压,铝棒温度控制在520±10℃,模具温度控制在490±10℃,挤压速度为1±0.5m/min。确保型材的出口温度大于490℃,进行快速冷却,保证型材的在线淬火速率达到300℃/min。最后,对经在线淬火的型材进行175℃*8h的时效处理。

3 结果与讨论

3.1 剥落腐蚀性能

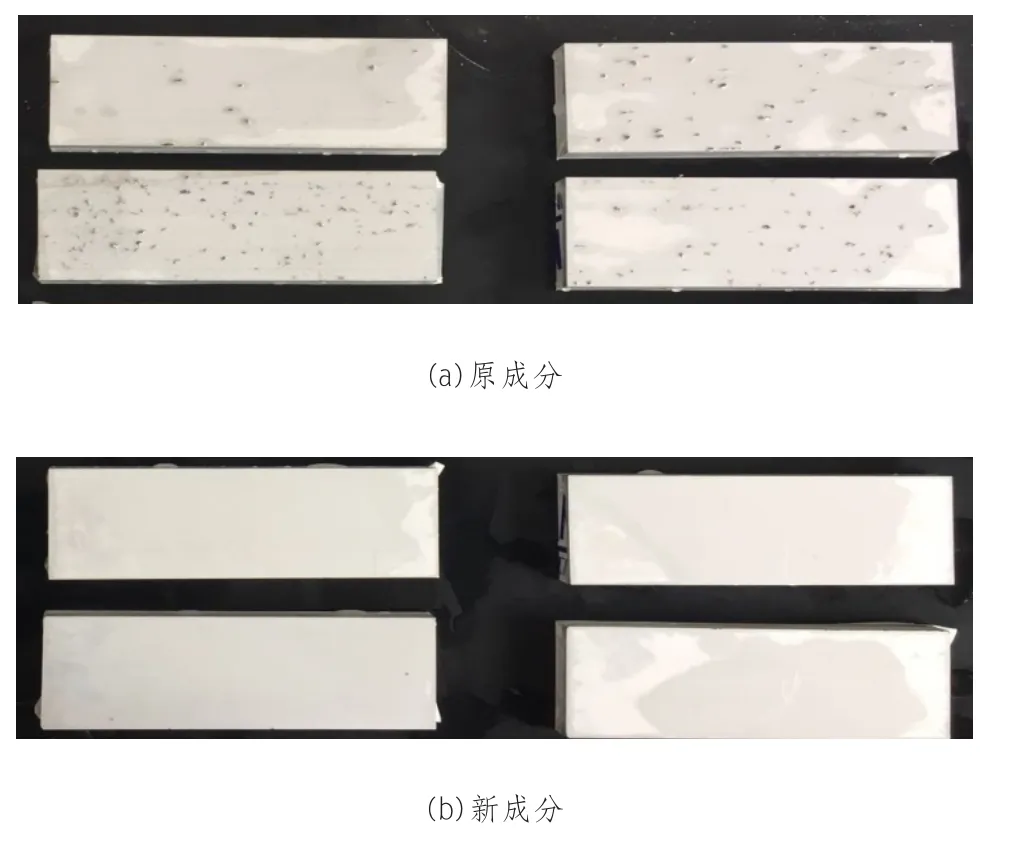

图3 试样经剥落腐蚀后的试样表面形貌

如图3所示为(a)、(b)试样经剥落腐蚀后的表面形貌,(a)试样表面腐蚀已经轻微深入试样表面,表面点蚀较严重,可判断试样剥落腐蚀等级为PB;(b)试样表面腐蚀不严重,表面上有脱色现象,试样表面的剥落腐蚀等级为N。

研究表明,合金的耐蚀性与第二相的形态和分布、晶界的组织状态密切相关。因此,采用双级均匀化处理,有效的消除改变难溶AlFeSi相的形态;挤压型材时,保证型材的出口温度,且经在线淬火后采用快速冷却,避免冷却过程中粗大Mg2Si相的析出。结合生产效率、节约能源,6005A合金均采用欠时效处理,晶界析出相小且连续分布,晶间无沉淀析出带(PFZ)较窄。其中Si过剩,在晶界处析出Si、AlFeSi等阴极相以及Mg2Si阳极相,构成了点蚀源。6005A合金中的Cu,产生阴极相CuAl2,并在晶界处析出,在腐蚀介质的侵蚀下,加剧了晶界处阳极相Mg2Si的优先溶解。随Cu含量的增加,合金中的CuAl2相的数量增加,相应地增大了阴极相的面积,促使合金的腐蚀速度加快,导致合金的腐蚀程度恶化[4-5]。

6005A合金中主要合金元素为Mg、Si,适当的Mn、Cr抑制再结晶,一定的Cu提高型材的强度,并含有Fe杂质。研究表明,Fe、Mn、Cr含量增加,点蚀电位没有变化;随Cu含量的增加,合金中的CuAl2相的数量增加,相应地增大了阴极相的面积,促使合金的腐蚀速度加快,导致合金的腐蚀程度恶化。因此,6005A合金中严格控制Cu的含量,并适当的降低了Mg、Si的含量,有效的提升了型材的剥落腐蚀性能。

3.2 综合性能

3.2.1 金相组织

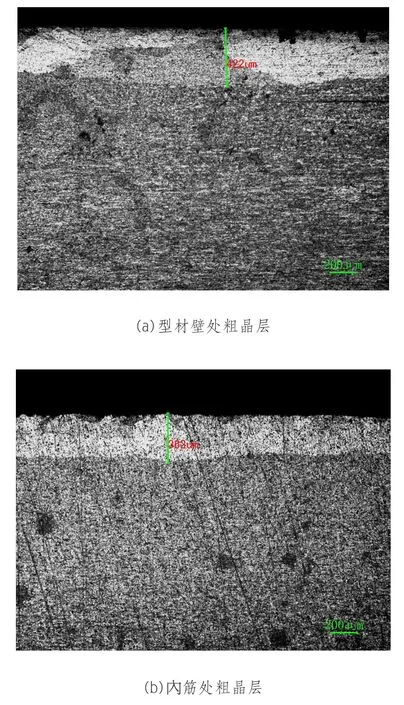

图4 型材壁和內筋处的粗晶层厚度

根据客户技术协议要求,型材的显微组织无过烧,壁厚小于4mm的空心和空心型材再结晶区的粗晶层厚度总量不得超过型材壁厚的2/3。LC13-397断面的壁厚为2.7mm,內筋厚度为2.5mm。如图4所示为LC13-397断面型材壁及內筋处的粗晶层厚度,型材壁处的粗晶层厚度为422um,內筋处的粗晶层厚度为363um,满足高速列车车体型材的要求。

3.2.2 力学性能

表3 LC13-397断面力学性能

高速列车车体型材要求,型材的抗拉强度不得低于255MPa、屈服强度不得低于215 MPa、延伸率不得低于6%。表3所示为LC13-397断面的力学性能值,其抗拉强度、屈服强度、延伸率均明显高于客户技术协议的要求。

图5 180°压弯后试样表面状态

3.2.3 弯曲性能弯曲性能要求,试样弯到180°后试样自由边缘2mm以外的弯曲外表面不允许产生任何裂纹。如图5所示为LC13-397断面的弯曲后试样,弯曲180°后,型材表面无裂纹,弯曲性能合格。

3.2.4 疲劳性能

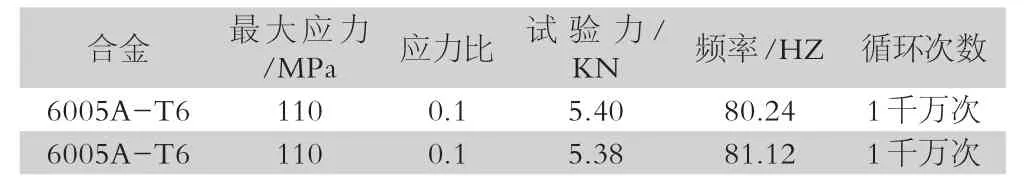

表4 疲劳试验检测数据

根据要求,疲劳试验应力为110MPa,应力比为0.1,循环1000万次未断裂,疲劳性能合格。

3.2.5 焊接性能

图6 焊接试样宏观状态

图7 焊接试样经着色渗透后状态

焊接采用氩气面保护的自动MIG焊接,观察焊接后试样,目测无明显缺陷,采用着色法进行渗透探伤,焊接内部无缺陷,如图6、7所示。

4 结论

6005A合金中严格控制Cu含量,适当降低Mg、Si含量,可有效改善型材的剥落腐蚀性能。型材生产过程中,严格的熔铸工艺操作、双级均匀化工艺,获得纯净度高、组织均匀的铸棒;挤压型材的出口温度控制以及在线快速冷却都有效的保证了型材的综合性能。