西门子PLC及MCGS在球磨机控制系统的应用

武 君

(中铝山东工程技术有限公司,山东 淄博 255052)

1 概述

球磨机是冶金、陶瓷、化工等行业缺一不可的设备,球磨机的大型化已成为其技术发展的主要方向。而大型磨机在工作过程中对电能的消耗更大,约占整个工厂的15%以上,设计一套实时、可靠的控制系统确保其安全、高效运行不仅能提生产效率,并且是实现企业节能降耗的重要途径[1-2]。

传统电控柜控制设计是用各种仪表、指示灯做显示单元,用转换开关、按钮等做控制单元,各相关柜子间用硬线连接作为控制和连锁信号来实现整个系统的配合工作。其施工工程量大,安装成本高,操作过程复杂,且工作过程极易出现故障;本文所设计的球磨机控制系统以PROFIBUSDP和以太网通讯方式为主,结合少量的硬接线通讯方式,把系统内所有的信号集中到综合信号柜的西门子S7300PLC中,使用昆仑通态(MCGS)液晶屏显示屏做现场控制界面的显示,并把所有信号通过DP/DP coupler上传到上位机中,通过现场/远程开关转换,做DCS远程控制,达到集散型控制的目的。本控制系统在节约施工成本的同时,提高了磨机系统的工作效率和安全运行保障。

2 控制系统构成

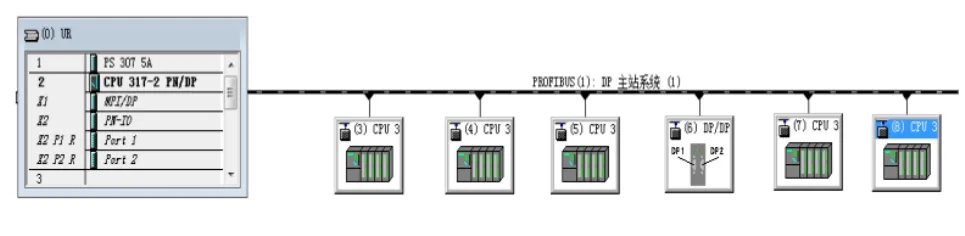

此磨机控制系统以综合PLC柜SIMATIC 300(1)做主站(地址为2),3个润滑站(地址3,4,5)、水阻柜(地址7)、进相柜(地址8)、DP/DP coupler(地址6)作为从站(如图1,图2),采取DP总线通讯方式把从站的数据输送到主站;高压柜(一次线开关柜)及辅传现场箱通过少量的硬接线接到主柜内的CPU输入模块,由主站CPU把这些信号处理后,一部分信号通过以太网通讯方式到操作现场昆仑通态触摸屏,做现场操作及监控信号,另一部分以DP/DP coupler做转换后,以DP通讯方式把信号送到DCS。

图1 主从站的PLC组成

图2 各站点的地址分配

2.1 综合柜PLC (主站)设计

综合柜中的PLC是控制系统的核心,作为主站,完成所有信号采集连锁、变送、显示任务,其PLC硬件组态设计见图3:

图3 综合柜PLC主站总程序构成局部图

综合柜PLC(主站)的程序结构最为复杂,对其采用分布式编程和结构化编程(模块化编程),由于此系统牵涉的控制部分较多,有的控制过程相对独立,例如磨机主轴承润滑站、水阻柜、进相柜,就适宜编成独立的块;有的控制过程类似或相关,例如减速机润滑和电机轴承润滑,就适宜编成通用FB块,然后在OB1模块进行调用,完成减速机润滑和电机轴承润滑控制,包括总程序构成(局部)、在OB1调用FB4、FB4程序局部图,这样就简化了程序设计过程,减少了代码长度,提高了编程效率。

2.2 磨机控制系统从站PLC系统

磨机控制系统包括3个润滑站(地址3,4,5)、水阻柜(地址7)、进相柜(地址8)、DP/DP coupler(地址6)等PLC系统从站,负责和综合PLC柜以DP总线通讯方式交换数据,以磨机主轴承润滑站控制柜为例,现场触摸屏局部画面如图4:

图4 磨机主轴承润滑站参数界面

2.3 磨机系统报警及停机信号处理设计

磨机系统采集的信号,参与磨机系统的主电机运行的保护,主要有润滑站故障信号、电机部分的温度信号、磨机中空轴及瓦温信号、减速机轴承温度信号、离合器限位信号、高压柜、水阻柜、进相柜、故障信号,这些信号,是保护磨机必须的。

3 现场操作触摸屏设计

触摸屏取代按钮站,操作磨机系统的润滑站、高压柜等主要组成部分,并能监视各部分参数运行情况,设定保护值,查看参数数值的历史曲线及报警记录等,本系统采用昆仑通态TPC1262Hi液晶屏。

TPC1262Hi液晶屏,是一套以先进的Cortex-A8 CPU为核心(主频600MHz)的高性能嵌入式一体化触摸屏。该产品设计采用了12.1英寸高亮度TFT液晶显示屏(分辨率800×600),四线电阻式触摸屏(分辨率4096×4096),以及具有良好的电磁屏蔽性,美观坚固的铝合金结构。同时还预装了MCGS嵌入式组态软件(运行版),具备强大的图像显示和数据处理功能。综合柜的PLC通过以太网通讯方式到操作现场昆仑通态触摸屏,进行现场操作。

把各操作站点设置成各子窗口,并点击各菜单激活或关闭窗口,每个窗口显示不同的内容,所有窗口名称如下:目录窗口、操作窗口、综合流程图、主电机温度及磨机轴温窗口、减速机轴承温度窗口、中空轴温度曲线窗口、历史曲线窗口、静压润滑窗口、电机轴承润滑窗口、主减速机润滑窗口、报警窗口、跳停窗口。现给出综合流程窗口、操作窗口、历史曲线窗口做简要介绍:综合流程窗口可以更直观的观察各组成部分的运行状态:油泵运行时颜色为绿,停止时颜色为红,其他部分运行及停止也是颜色区分显示(运行时颜色为绿,停止时颜色为红),压力、温度、流量、电流值显示出实际值。操作窗口:当把转换开关打到触摸屏时,操作窗口的各按钮条可以操作所有部分,状态显示条显示各部分运行状态(运行时框条由红色变绿色)及故障状态(故障时框条由绿色变红色)。

历史曲线窗口以4小时做显示单位,中空轴温度以不同颜色区分各个测点的温度;另外,主电机电流也在这屏内显示,以左右箭头键查看历史记录。

4 磨机系统综合柜PLC和DCS之间通讯设计

由于上位机(DCS)是采用霍尼韦尔(Honeywell)C300系列,也属于主站网络,通讯波特率为12M,而综合柜的西门子S7300PLC也已设定为主站网络,通讯波特率为1.5M,所以选择DP/DP Coupler做信号传输模块。

4.1 DP/DP Coupler对系统综合柜PLC和DCS之间的连接

DP/DP Coupler用于连接两个Profibus-DP主站网络,以便在这两个主站网络之间进行数据通讯,数据通讯区最高可以达244字节输入和244字节的输出.DP/DP Coupler模块(如图5)具有如下特点:

图5 DP/DP Coupler模块

连接两个不同的Profibus网络进行通讯,2个网络的通讯速率,站地址可以不同;最多可以建立16个I/O数据交换区;两个网络电气隔离,一个网段故障不影响另一个网段的运行;支持DPV1全模式诊断;可通过DIL开关、Step 7或其它编程工具设定Profibus站地址;采取双路冗余供电方式(本系统双电源分别是PLC电源-PS307和外配24V直流开关电源。

对于DP/DP Coupler连接的两个网段,通讯速率可以不同,因此DP/DP Coupler非常适用于不同通讯速率的两个Profibus-DP主站系统之间的数据通讯,但是对于通讯数据区,网络1(磨机PLC综合柜)的输入区必须和网络2(DCS)的输出区完全对应,同样网络2的输入区必须和网络1的输出区完全对应,否则会造成通讯故障。

4.2 DP/DP Coupler的硬件组态及通讯编程

根据磨机系统综合柜PLC需要输出160B到DCS系统,DCS需要输出32B到综合柜PLC。通讯数据编程也用结构化编程,把需要的通讯数据编成FC7,FC8两个功能,在OB1进行调用,并用块传送指令传送数据。

4.3 DCS信号显示

DCS接受综合PLC通讯数据信号后,在中控室操作屏上能显示和现场触摸屏一样的数据;中控制室操作人员在中控室能方便的观察各运行参数并能起停各设备(远程允许信号需闭合)。

5 结语

此控制系统自研发出后,已在氧化铝原料工序和煤粉制备工序成功运用,以操作界面清晰明了、信号保护周全、操作简单直接、故障易于查找等优点,收到了用户的好评。以后要加强和各用户的沟通,虚心听取用户的意见,不断改进,使这套系统更加完善。