氧化铝厂原料系统设备运行状态检测方法研究

韩长傲

(东海氧化铝有限公司,山东 烟台 264001)

计算机与自动检测技术的快速发展,在工业技术中得到广泛应用。自动化与连续化技术的创新成为氧化铝厂原料系统现代化发展的重要指标[1]。氧化铝厂原料系统想要实现计算机控制,使用高新技术,提高整体生产效率,需要实现对整体运行状态自动化检测。目前氧化铝厂原料系统设备监控仅仅是实现基本生产监控,监控仍以人工检测为主,缺乏可视化设备检测数据与检测界面[2]。因此想要为后续工艺提供良好的生产条件,提高氧化铝厂原料系统生产准确性与稳定性,需要进行氧化铝厂原料系统设备运行状态检测,降低运行状态检测不稳定情况。

1 氧化铝厂原料系统设备运行状态检测方法研究

1.1 系统设备运行状态检测模型

氧化铝厂原料系统设备拥有多个生产流程,其中一干法生产为主,也是整体生产流程的开始阶段。分析氧化铝厂原料系统设备进行选矿后,需要控制料仓。在生产流程汇总需要保证设备之间更能够相互连接,密切切换。以现有常见氧化铝厂原料系统为对象,整个生产流程共有铝矿堆放、铝矿破碎与转运、铝矿运送、石灰卸灰、石灰消化以及原料打磨等六个部分。这正常运行情况下,大型设备需要有效控制设备信号、收尘装置开关等,因此抛弃传统PLC技术,改变原有点对点接线控制。

模型根据系统掌握不同线路数据信号,代替传统模拟信号,在控制、通信以及终端三个联合控制条件按下,分析出设备运行状态。

1.2 运行状态数据采集

系统设备运行状态数据采集由数据测量软件、RS232-485转换器、数据采集器以及数据测量接收器四个部分组成,根据系统中不同支流电流,将数据测量精准度保持在0.03μm。数据采集由数据测量接收器完成原始数据采集,经数据采集器完成数据转换、放大与处理。考虑到传统PLC技术中点对点技术会降低氧化铝原料性价比的缺陷,减少实际控制中导线与连接配件数量,减少设备对数据采集干扰。数据采集通过对设备运行前后电阻差异来检测设备运行中出现的异常信号。将激励信号作为交流信号,达到较强的抗干扰能力。数据收集将原始数据中电阻变化值进行处理,其收集原理为:

其中,P0与P1代表设备运行电阻率;L0与L1代表数据补偿值;a0与a1代表补偿值与数据值宽度;b0与b1为补偿值与测量值差距。

考虑到数据补偿值中存在一定影响因素,因此P0=P1。测试中K0=K1,则R0=K/b0,R1=K/B1。

以R0为数据收集基准,测量R1变化,即原始数据电阻变化量:

其中,b1随着电阻变化值而减小,b0不变。

数据采集传输以RS485收发器实现数据接收与发送丰恒,具有较强的工模干扰能力与较高灵敏度。支持检测底达200mV电压,传输距离可到1200m。

1.3 运行状态数据输出

原始数据收集后,需要进行合理传输。首先对启动信号、急停信号以及停止信号等输入信号转换后,将其故障诊断种类、运行指示信号以及电机接触器启动信号输出[5]。在信号输出过程中,对信号收集设备连接总线耦合器与连接导轨,并接入总线网络开关。针对系统中破碎机、风机等设备主要对电机运行与接触器启动运行数据实现输出;对提升机与运输机等设备,设置四个输入点,对皮带拉绳开关、主回路状态检测、接触器动作分析数据实现输出;对关阀开位信号、阀开启动、阀关启动、阀关到位信号指示实现数据输出。输出设备采用端子式总线模块为从站,安置在各数据输出编程中。整个数据输出状态利用监控站读取数据,工作人员只需要通过设备终端,就能对设备各部位运行状态进行检测。

2 仿真实验

2.1 实验准备

在相同氧化铝厂原料系统运行条件下,对比氧化铝厂原料系统设备运行状态检测方法与传统运行状态检测方法的运行检测准确度。两组方法分别对同一型号的氧化铝原料厂系统进行检测,将系统按照不同运行状态分为五个阶段,通过各段曲线直观显示出运行状态。

2.2 运行状态检测准确度对比

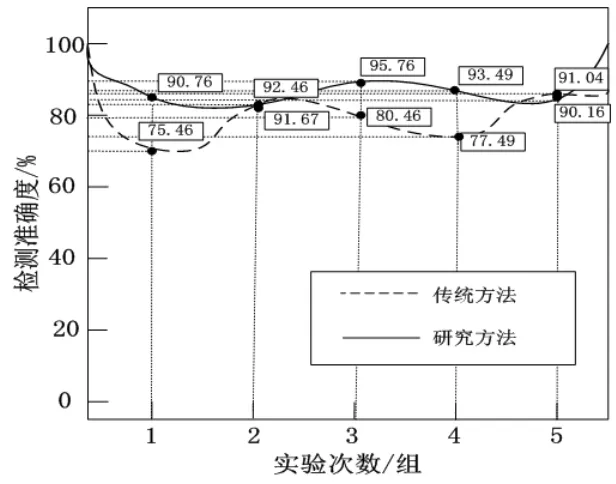

通过分析观察实验结果,两组检测方法的曲线存在微小上移或下移,移动损耗值约为200nm,其对比结果,如图1所示。

根据图中运行检测曲线可以看出,在系统运行时,在相同运行条件下,随着运行条件时间的增加,两组方法运行自身检测准确度曲线变化不大,但氧化铝厂原料系统设备运行状态检测方法与传统检测方法曲线有着一定差距,相差值约为2.46%左右。考虑到曲线变化中损耗因素,当系统状态发生变化时,传统检测方法曲线也发生明显变化,导致检测结果出现明显变化,而氧化铝厂原料系统设备运行状态检测方法受到影响较小,因此具有更好的检测准确度。

图1 运行状态检测准确度对比

3 结束语

氧化铝厂原料系统根据实际应用情况,想要提高运行状态检测准确度,需要摒弃原有PLC技术,改变原有点对点接线控制方式,减少原有检测方法中效果差、信号衰弱快等缺陷,及时掌握总线段故障,及时解决氧化铝厂原料设备运行中出现故障。