周扫式激光通信光端机遮光罩优化设计

贾 梅, 李小明, 王桂冰, 陶天奇, 张立中,3

(1.长春理工大学 机电工程学院,长春 130022; 2. 长春理工大学 空间光电技术国家地方联合工程研究中心,长春 130022; 3. 长春理工大学 空地激光通信技术国防重点学科实验室,长春 130022)

随着通信技术的蓬勃发展,卫星激光通信作为一种发展迅速的通信手段,成为各国研究热点[1]。其中,小卫星激光通信系统具有体积小、重量轻、成本低、周期短、性能好等特点,近几年应用广泛。在星载激光通信系统中,由于通信光束发散角小,必须采用光端机对光束进行瞄准、捕获与跟踪。周扫式激光通信光端机的优点是光学系统位于搭载平台上不动,系统的转动惯量小且能实现大工作角度,常用于小口径轻小型卫星激光通信终端。

在卫星发射过程中,为保证光端机的整机谐振频率,一般采用锁紧机构对运动部件进行锁止,避免共振造成系统破坏。在本文研究的某小卫星周扫式光端机中,锁紧机构直接通过遮光罩对光端机进行锁紧,遮光罩作为保证系统性能的关键环节,要求其有更高的机械性能。因此,对该锁紧形势下的遮光罩进行优化设计十分必要。对于传统框架式两轴转台多将锁紧机构作用于框架类结构上,对于周扫式转台受结构形式限制无法对轴系框架进行直接锁紧。文献[2]研究的周扫式光端机中,未见其对被锁部件进行具体介绍;文献[3]德国TerraSAR卫星上的周扫式光端机虽然将锁紧系统锁紧在遮光罩上,但没有对遮光罩的结构展开详细优化设计。

本文依据遮光罩的外部受力条件,利用拓扑优化方法根据传力路径优化筋的位置和数目,再利用尺寸优化方法优化筋的厚度,从而获得轻量化率更高、性能更优的遮光罩结构,满足星载激光通信系统的发射要求。

1 周扫式激光通信光端机

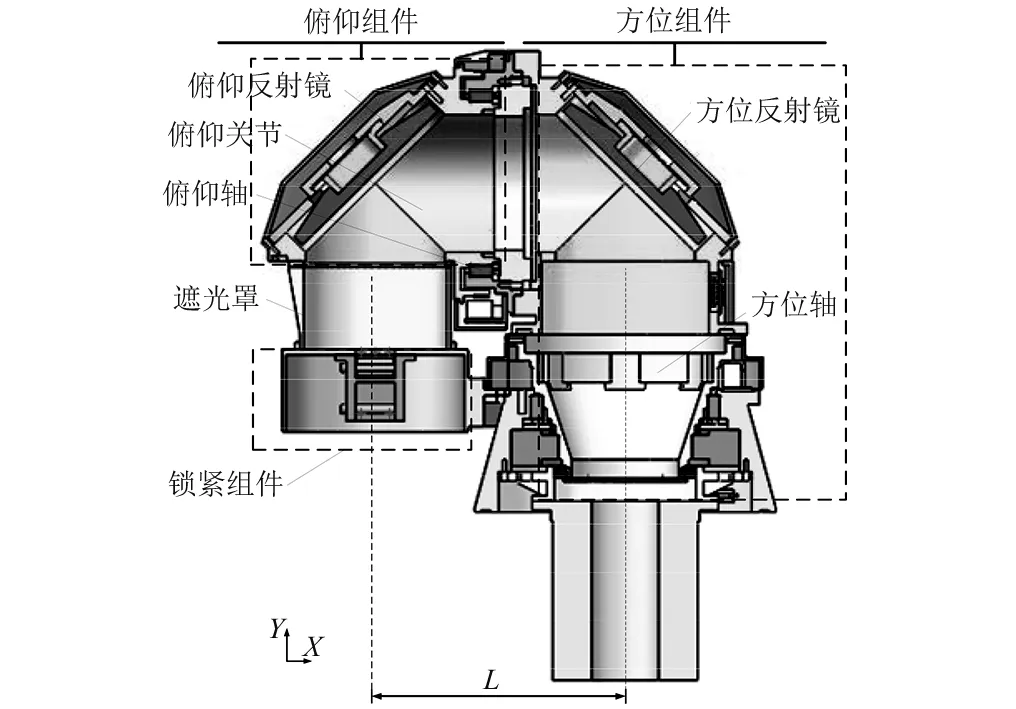

图1所示为周扫式光端机的结构模型,主要由方位组件、俯仰组件、遮光罩和锁紧组件构成。机构工作时,光束照射在反射镜上,方位轴系与俯仰轴系分别带动两反射镜转动,改变光轴方向,实现对激光束方向调整[4]。本文主要优化光端机中遮光罩的机械性能,并未考虑消光等光学特性。

图1 周扫式光端机剖视图Fig.1 Circumferential scan turntable cutaway view

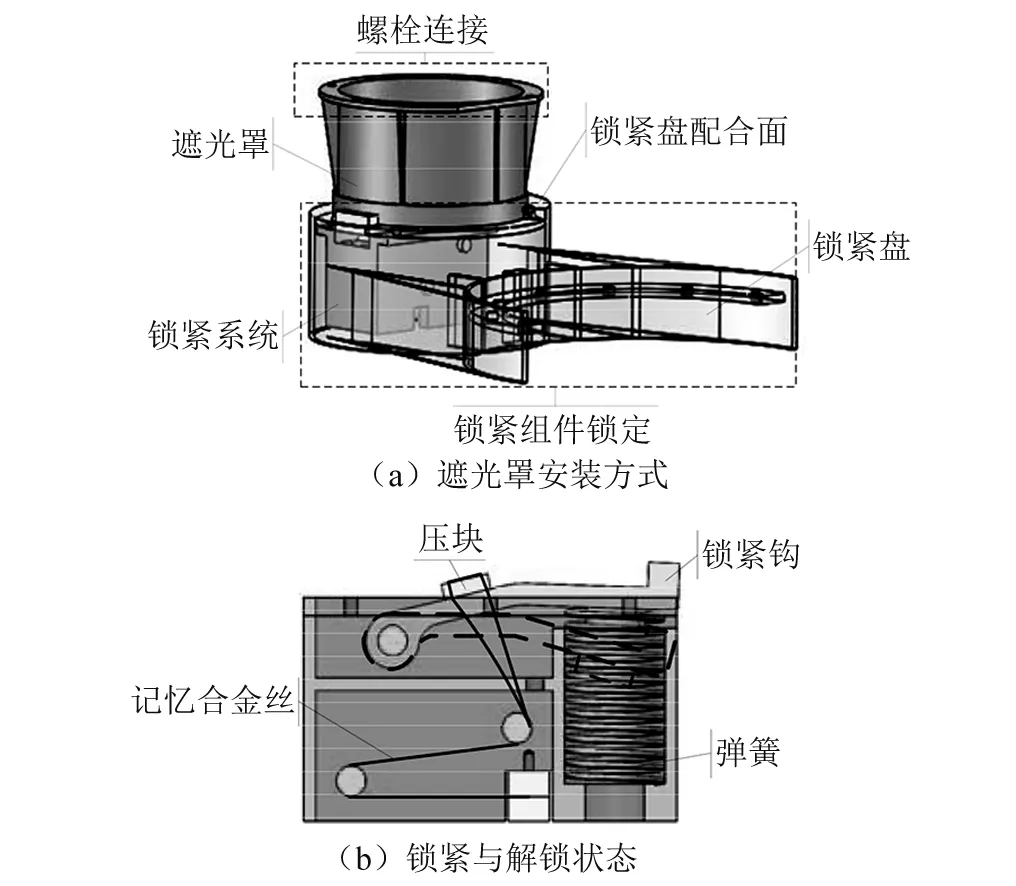

遮光罩初始结构根据经验设计为六根加强筋,重量为60.08 g。遮光罩一端通过螺栓安装在俯仰关节上,另一端由锁紧组件锁定,安装方式如图2(a)所示。遮光罩在锁紧机构的作用下具有锁紧和解锁两个状态。图2(b)中锁紧钩实线部分为锁紧状态,此时遮光罩一侧与下方锁紧盘配合,另一侧由于弹簧被锁紧钩压缩,弹簧输出的弹力为锁紧钩提供预紧力从而限制其位置,实现对两转动轴的锁止。图2(b)中锁紧钩虚线部分为解锁状态,此时由合金丝产生的形变量带动锁紧钩上的压块使锁紧钩克服弹簧的弹力向下移动解除对遮光罩的限制,方位轴和俯仰轴可自由转动。

2 遮光罩边界条件分析

周扫式光端机设计有效通光口径为70 mm、重量为7.34 kg。要求锁紧时整机一阶固有频率≥70 Hz。光端机方位轴通过轴座与卫星平台固定,发射过程中将受到最大60g(g=9.8 m/s2)的冲击载荷。因此,遮光罩将受到轴系部件的惯性冲击力。经计算,光端机转动部件绕方位轴的转动惯量为32 808.96 kg·mm2。在仿真分析时,将光端机转动部件绕方位轴的转动惯量转化为在冲击载荷作用下的惯性冲击力,来作为外部的约束条件。锁紧机构对遮光罩锁紧时,遮光罩将受到上述惯性冲击力F的作用,其推导过程如下:

图2 遮光罩安装方式与锁紧示意图Fig.2 Installation of baffle and locking system map

根据刚体定轴转动定律可知

Mz=J×β

(1)

式中:Mz为转动部件绕方位轴的总转矩;J为转动部件绕方位轴的转动惯量;β为冲击载荷作用下转动部件产生运动的角加速度。

由于发射过程中受到a=60g(g=9.8 m/s2)的冲击,由弧长计算公式将线加速度转化为角加速度,则有

(2)

式中:L=134.4 mm为方位轴中心与遮光罩中心在x方向上的距离,如图1所示。遮光罩所受到的冲击力为

(3)

式中:J=32 808.96 kg·mm2。

将上述参数代入式(4)可得

(4)

在发射时遮光罩受到1 068 N的惯性力。遮光罩与下方锁紧盘相互配合,分析时遮光罩与锁紧盘配合处约束6个方向自由度。

根据遮光罩结构形式的特点与结构尺寸的需求,采用面网格构建遮光罩有限元模型。网格单元平均尺寸是4 mm。遮光罩模型的节点数为962个,单元数为924个。由于发射成本、运载能力等诸多因素限制,星载设备对质量有着极高的要求。在轻合金材料中由于镁合金具有比铝合金更低的密度且材料的阻尼大,动力环境下的响应小,在航天器结构中有一定的应用价值,因此遮光罩有模型的材料采用AZ91D其许用应力为250 MPa[5-7]。有限元模型如图3所示。

图3 遮光罩有限元模型Fig.3 The finite element model of the baffle

3 遮光罩优化设计

首先采用拓扑优化方法分析遮光罩的传力路径,确定加强筋布置,建立遮光罩的拓扑优化模型,优化确认加强筋的位置和数目后再对遮光罩的尺寸进一步优化,利用尺寸优化技术,对遮光罩的厚度和加强筋的厚度优化最佳的尺寸参数,从而确定遮光罩的结构参数。

优化设计有三要素,即设计变量、目标函数和约束条件[8]。遮光罩结构的设计目标是在保证力学要求的前提下,最小化材料用量。此时设计的目标函数可取为遮光罩的重量最小。根据连续体结构拓扑优化的思想,将遮光罩采用有限单元离散,每个单元引进一材料的有无描述因子ρ,通过因子取1或0描述该单元区域是否存在材料,故设计变量为设计空间里每个单元的密度。按照上述思路优化设计的数学模型可表示为

(5)

式中:X=[ρ1,ρ2,…,ρN]为优化设计的设计变量;N为单元总数,F(X)为目标函数;ρi,Vi分别为第i个单元的材料密度和材料的体积(或面积);σmax(xi)为单元的最大应力值; [σ]为材料的许用应力[9-12]。依据上述理论对遮光罩模型进行优化设计,设计完成后对遮光罩模型进行动静刚度分析,并将得到的各项性能与遮光罩的设计要求进行对比,若满足要求则优化结束。若不满足,则可以在所得到的模型上进一步优化[13-14]。

遮光罩有限元模型经前处理完成后,调用Optistruct模块进行分析计算。设计优化目标函数为遮光罩质量最小,约束条件为遮光罩材料AZ91D的许用应力,设计变量为设计空间里每个单元的密度。单元密度沿迭代次数的变化在第50次迭代之后结果收敛,优化过程结束。目标函数的迭代历史如图4(a)所示,查看第50步的单元密度云图,如图4(b)所示。

图4 拓扑优化迭代曲线及单元密度云图Fig.4 Topology optimization iteration curve and unit density map

图4所示浅色部分是密度为1的单元,表示对力传递起主要作用的部分,且由图可得筋的理想最优条数为八条,八条筋均匀布置在遮光罩壁外侧,综合考虑加工工艺及装配过程中不与其他零部件干涉的因素,故将筋板加工为直筋,优化确认筋板位置后还需对尺寸进一步优化。深色部分是密度接近0的单元,在有限元分析中是可以去除的材料,但深色部分为遮光罩的罩壁其作用是遮挡多余光线,故不能加工为镂空的形式,因此也需对其尺寸进一步优化。

因为该系统的遮光罩结构是薄壁结构,由精密加工制造完成,所以非常适合用自由尺寸优化方法。优化时,常将最小化应变能作为设计目标,在optistruct中没有直接的关于刚度的物理量,因而引入应变能的概念,应变能可以理解为结构刚度的倒数。在优化设计中既可以定义整个结构的全局刚度,也可以定义设计区域的局部刚度。由于遮光罩的安装方式既包括与整机的螺栓连接又包括锁紧组件的锁紧,同时还受到外部的冲击载荷。故优化中各设计区域的加权系数比重相同,加权因子为1。因此优化设计目标为多个设计区域刚度的最大化,即加权应变能的最小化,设计约束条件为质量小于5×10-5t,设计变量为设计空间每个壳单元的厚度。根据结构功能和特点将遮光罩分为4个设计区域,如图5所示。

图5 遮光罩设计区域划分图Fig.5 Area division of baffle design

区域1为安装法兰,起到连接光学系统的作用;区域2为罩壁是遮光罩的基本结构;区域3为锁紧区,保证与锁紧组件相连时锁紧不失效;区域4为加强筋,保证遮光罩具有足够的刚度和强度。因为4个区域具有不同的功能,所以划分4个区域分别进行尺寸优化。经分析计算,可以得到各区域的优化厚度和加工厚度,优化分析后的云图如图6所示。各区域优化参数和优化结果,如表1所示。

图6 遮光罩尺寸优化云图Fig.6 Size optimization of baffle could map

区域1 区域2区域3区域4优化尺寸变化范围0.5~3.00.5~3.01~40.5~2.0优化厚度1.9221.92231.113实际加工厚度2231

将优化后的遮光罩与依据经验设计的遮光罩在锁紧状态下进行动静刚度分析,二者分析结果对比情况如表2所示。

表2 优化前后遮光罩各项性能对比

由表2可知遮光罩的质量由原来的60.08 g减为49.82 g,一阶模态提升了16.27%,最大应力与最大位移分别下降了45.45%和54.93%。优化的遮光罩模型放入到整机模型中分析计算,得到整机一阶模态为77.80 Hz,其振型为方位轴的转动和俯仰轴的转动。在整机条件下,遮光罩最大应力为104.2 MPa、最大变形量为0.379 9 mm,均满足设计要求。优化后加工完成的遮光罩如图7(a)所示,整机装配图如图7(b)所示。

图7 遮光罩侧视图与整机装配图Fig.7 Side view of the baffle and assembly drawing of the whole machine

4 试验测试

在航天产品研制的过程中,正弦扫频试验是结构模态参数识别的重要手段,产品在正弦扫频下的动力响应结果是反映产品合格与否的重要指标[15-16]。本文对整机进行了扫频试验,将周扫转台通过工装夹具固定在振动台上,对转台x,y,z向分别进行扫频试验,扫频频率5~2 000 Hz,幅值1g(g=9.8 m/s2),测试转台的频率响应特性。试验现场及测试结果如图8所示。

图8 试验现场及测试曲线Fig.8 Experiment environment and test curve

试验结果表明,扫频在Y向得到的频率最低为72.53 Hz,Y向扫频测试曲线如图8(b)所示。满足锁紧时一阶固有频率≥70 Hz的指标要求。因此,在模拟卫星发射上升过程中,遮光罩满足工程的精度要求。

5 结 论

本文对小卫星激光通信用周扫式光端机的遮光罩展开研究,首先分析了遮光罩的外部约束条件,再采用拓扑优化与自由尺寸优化相结合的方法进行优化设计。设计完成的遮光罩与经验设计的遮光罩对比,重量下降了17.08%。前三阶模态有显著的提升,并且最大应力下降了45.45%,最大位移下降了54.93%。最后,对整机结构进行了试验验证。结果表明:本设计实例提出的设计方法有效可行,不仅提高了遮光罩的机械性能,还实现了遮光罩的轻量化设计,为小卫星激光通信系统提供了支持和保障。