燃煤电厂脱硫制浆系统优化研究

张斐

(华能平凉发电有限责任公司,甘肃 平凉 744000)

1 引言

在燃煤电厂烟气脱硫工艺中,石灰石-石膏湿法脱硫(FGD)是应用最广泛的一种脱硫技术。随着环保要求的提高,二氧化硫的排放标准进一步严格,燃煤电厂的运营成本逐渐升高,如何在满足环保排放要求的基础上降低脱硫运营成本是摆在火力发电厂面前的一个重要课题。本文以我厂石灰石-石膏湿法脱硫制浆系统作为研究对象,通过分析研究制浆系统的原理及控制策略,探索影响石灰石浆液性能和制浆系统耗电率的主要因素。通过现场优化试验和性能分析,提出了制浆系统的优化运行措施,对降低火电厂脱硫系统的运营成本具有一定的指导意义。

2 脱硫石灰石浆液的制备原理

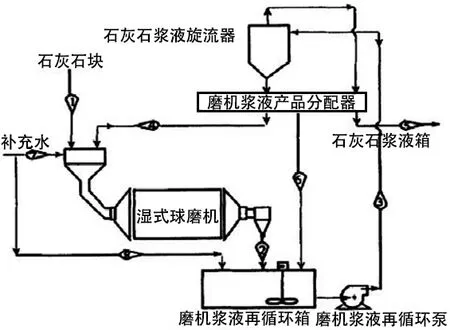

石灰石浆液制备系统的主要功能是为烟气脱硫系统提供符合要求的石灰石浆液作为烟气中二氧化硫的吸附剂。石灰石颗粒经上料系统输送至石灰石料仓,由称重皮带输送至球磨机与补充水混合,经湿式球磨机研磨后进入石灰石浆液再循环箱,通过浆液再循环泵输送至石灰石浆液旋流器进行分离,在离心力的作用下浆液被分为顶流和底流,顶流溢流至石灰石浆液箱,由石灰石浆液泵供给吸收塔参与烟气脱硫反应,而底流则返回球磨机重新磨制。脱硫石灰石浆液的制备原理流程图见图1。

图1 脱硫石灰石浆液的制备原理流程图

3 脱硫石灰石浆液制浆影响因素分析

3.1 石灰石粒径的影响

石灰石粒径是影响制浆系统电耗的重要因素,粒径过小虽然可降低制浆系统电耗,但会造成采购成本的成倍增加,经济效益欠佳。粒径过大会造成球磨机功耗增大,导致石灰石浆液浓度增大,降低了浆液与烟气的接触面积,影响脱硫效率。所以应严格控制入厂石灰石粒径,最大不得超过设计粒径(<20mm)。

3.2 石灰石给料量的影响

湿式球磨机要保证最佳出力,入口给料量必须保持在设计出力下运行。日常运行中可根据球磨机出口浆液密度,调整称重皮带运行频率对球磨机入口给料量进行调节。如果给料量调整不当,将会造成球磨机功耗增加,再循环箱液位难以控制,严重时还会导致球磨机过负荷,浆液浓度增大,使得石灰石供浆泵叶轮、机械密封以及石灰石供浆管路磨损加剧,危及设备安全,增加设备维护成本。

3.3 球磨机加载钢球量的影响

球磨机钢球的加载量是保证研磨能力的一个重要因素,为了保证球磨机的研磨能力,球磨机应按照设计规范定期补充不同规格大小的钢球,以保证其最佳的钢球加载量。钢球太少,球磨机研磨能力下降,制浆系统电耗增加,同时还会造成石灰石浆液细度增大,降低烟气与浆液的接触面积从而影响脱硫效率。钢球太多,则钢球不能被筒体有效提起,增加电耗的同时还会造成钢球磨损加剧。

3.4 石灰石旋流器的影响

石灰石浆液切向进入石灰石旋流器,在离心力的作用下浆液被分为顶流和底流,顶流溢流至石灰石浆液箱,由石灰石浆液泵供给吸收塔参与烟气脱硫反应,而底流则返回球磨机重新磨制。浆液分离的效果取决于旋流器沉沙嘴的直径、旋流器入口压力以及旋流器入口浆液浓度等。沉沙嘴直径大小保证了顶流的密度,随着运行时间的增加,沉沙嘴直径逐渐增大,导致底流流量增加,影响分离效果,此时应及时更换沉沙嘴。在旋流器入口浆液浓度一定的条件下,提高旋流器入口压力可提高旋流器的分离效果。

3.5 旋流器入口压力

石灰石浆液浓度主要取决于漩流器的入口压力。若压力过高分离效果加剧,则会造成顶流密度下降,影响脱硫效果;若压力过小则分离效果减弱,底流流量增大,球磨机运行时间增多,电耗增加。所以必须严格控制旋流器入口压力,在保证顶流密度合格的同时,降低底流流量,达到最佳运行工况。

4 脱硫制浆控制技术优化

4.1 旋流器入口压力与顶流浓度的关系

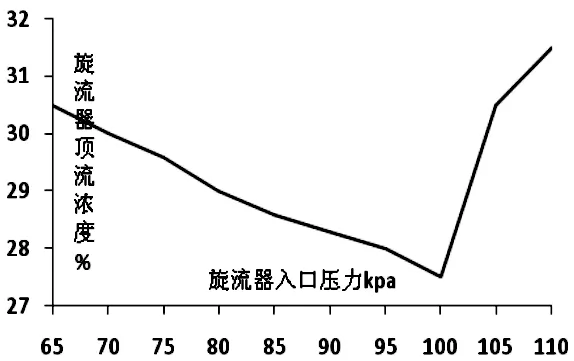

在石灰石浆液制备过程中调整运行工况,保持给料量、补充水量、沉沙嘴直径不变,测定不同旋流器入口压力下对应的顶流浓度,绘制曲线图见图2。

图2 旋流器入口压力与顶流浓度关系图

由图2可得,当旋流器入口压力在65~l00kPa时,顶流浓度随旋流器入口压力的增大而减小。当旋流器入口压力在100~l10kPa时,顶流浓度随旋流器入口压力的增大而增大。

4.2 旋流器入口压力与底流浓度的关系

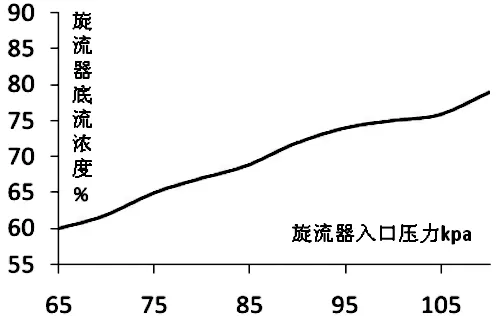

在石灰石浆液制备过程中调整运行工况,保持给料量、补充水量、沉沙嘴直径不变,测定不同旋流器入口压力所对应的底流浓度,绘制曲线图见图3。

图3 旋流器入口压力与底流浓度关系图

由图3可得,当旋流器入口压力在65~l05kPa时,底流浓度随旋流器入口压力的增大而增大。

4.3 旋流器入口压力的调整

旋流器入口压力是影响石灰石浆液浓度的重要因素,由图2和图3的关系分析可知,当旋流器入口压力保持在86kPa运行时可达最佳运行工况,实际运行中可根据石灰石浆液浓度对旋流器入口压力进行调整。

4.4 给料量的调整

本厂球磨机设计出力为15t/h,在其它运行条件不变的情况下,调整石灰石给料量,得出给料量与球磨机单位电耗的关系曲线见图4。

图4 给料量与球磨机单位电耗关系图

由图4可得,当给料量在12.5t/h运行时球磨机达到最佳运行工况。日常运行中可通过石灰石浆液浓度对给料量进行调整。当石灰石浆液浓度偏大时可适当降低给料量,但不能过低,否则将会使得球磨机单位电耗大大增加;当石灰石浆液浓度偏小时,则可以适当增加给料量,避免石灰石浆液浓度不合格影响脱硫效率。

4.5 补充水量的调整

流经球磨机筒体的补充水量是运行中的一个重要参数,其值的大小直接影响球磨机内固体颗粒的携带能力。当补充水量过大、浆液过稀时,由浆液带出的大粒径石灰石料在筛网筒内回料环作用下返回球磨机继续研磨,导致制浆系统循环倍率增加,电耗增大。因此可适当减少补充水量,使石灰石浆液浓度满足要求,但是不能过低,避免造成管道堵塞。根据旋流器入口压力与顶流浓度、底流浓度的关系,当旋流器入口压力在86kPa运行时达到最佳工况,测量此时石灰石旋流器顶流密度为1220kg/m3,满足现场运行需要,所以当补充水量为10.25t/h时达到最优运行工况,实际运行中可根据石灰石浆液密度对补充水量进行调整。

4.6 球磨机电流的调整

球磨机的运行电流是钢球加载情况的真实反映,球磨机应按照设计规范定期补充不同规格大小的钢球,以保证其最佳的钢球加载量。通过现场试验可知球磨机运行电流在46.7A左右时达到钢球添加比例、数量最优。日常运行中应加强球磨机运行电流监测,发现球磨机运行电流与最优工况电流偏差5%以上时,应及时添加钢球以保证球磨机长期处于优化状态运行。

5 结语

随着国家环保政策的日趋严格,燃煤电厂脱硫系统的运营成本不断攀升。为了实现脱硫系统的经济环保运行,挖掘脱硫系统的运行潜力势在必行。本文主要针对燃煤电厂石灰石-石膏湿法烟气脱硫制浆系统展开研究,从制浆系统的影响因素入手,对制浆系统不同运行工况进行试验分析,得出了脱硫制浆系统的运行优化措施,在制备合格石灰石浆液的同时降低了厂用电耗,为脱硫系统高效运行提供技术指导,为设备的健康安全提供了保障。