感知质量评审在汽车研发中的运用

金锐剑 韩妍娜 李赞成

(浙江吉智新能源汽车科技有限公司)

随着家庭拥车量的迅速增加,用户对汽车的要求已从故障率低的必然质量需求上升到驾乘体验好的感知质量需求。消费者从看到汽车、试乘试驾,进而购买、使用汽车,直至成为品牌忠诚用户向他人推荐汽车,其感知体验至关重要。将客户的驾乘体验通过感知质量评审策划,将有限的研发资源精准地投入到影响客户体验感、超出客户期望的魅力点的设计开发过程中,提升产品核心竞争力、提升感知质量已经成为整车研发过程中的重要课题。感知质量评审手段主要分为数据评审、模型评审、实车评审,在评审过程中将客户的需求转化为技术性参数目标,并在整车设计开发过程中逐步完成设计目标,在不增加成本的情况下,提升整车的感知质量。

1 整车感知质量

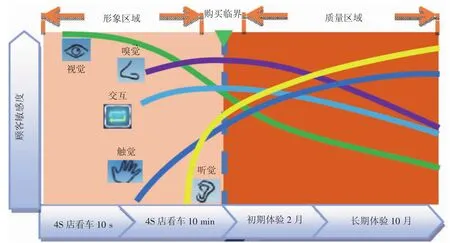

顾客在购买及使用汽车的过程中,通过视觉、嗅觉、触觉、听觉等基础感知的主观感受,结合交互操作和心理感觉,对汽车产品有一个直观的质量判断,这就是感知质量。一款感知质量表现优秀的汽车产品,会在顾客看到它的第一眼起,就给顾客以高魅力、高质量的主观体验,从而促使顾客作出购买的决定。通过调研得出的顾客对汽车感知的敏感度曲线,如图1所示。

图1 顾客对汽车感知的敏感度曲线

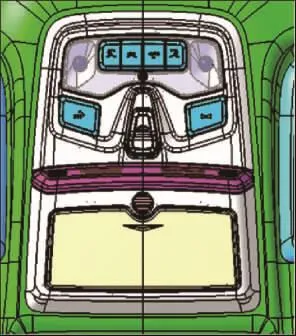

感知质量不同于通常认知的过程一致性质量和设计可靠性质量。过程质量和设计质量是理性的、客观的、可度量的、绝对的;而感知质量是感性的、主观的、难以度量的、相对的。感知质量的这些特点造成无法用一般的质量工程方法对汽车产品开发进行管理。只有将感知质量转化成可度量的工程化语言,在产品开发过程中才有可能实现感知质量的提升。图2示出2种车型的电动座椅控制面板。

图2 汽车电动座椅控制面板

图2a所示的A车型电动座椅的控制面板内沉,并采用不同纹理形成分件效果;外观模拟座椅形状,容易理解;局部采用电镀装饰,增加精致感;调节手柄操作时无遮挡;四向调节旋钮表面有触点,增加操作手感;给顾客带来做工和质量高档的主观感受。图2b所示的B车型电动座椅控制面板没有内沉,无开关面板特征;手柄无装饰,塑料感强;调节手柄操作时受到上层结构遮挡,不易操作;整体感觉略显廉价,是典型的感知质量问题。

2 感知质量类型

2.1 静态感知质量

静态感知质量指的是顾客通过看、听、触、闻等感觉手段对汽车质量和特性的评价,聚焦汽车在非行驶状态下给顾客提供的感知价值水平。静态感知质量(1级子项)雷达图,如图3所示。

图3 静态感知质量雷达图(1级子项)

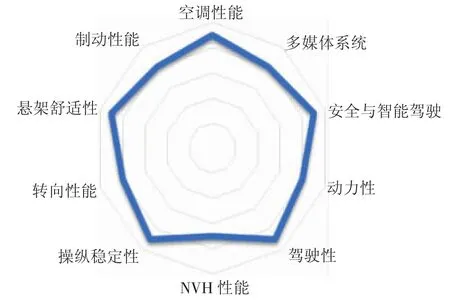

2.2 动态感知质量

动态感知质量指的是用户在汽车动态行驶过程中,对汽车动态特性的感知体验,体会这些属性令自己满意的程度。动态感知质量(1级子项)雷达图,如图4所示。

图4 动态感知质量雷达图(1级子项)

3 感知质量评审方法

传统的质量评审致力于让顾客获得合格、质量一致的产品,产品设计和制造以满足使用、性能、技术条件、法规等工程条件和成本为前提。

感知质量评审是指由专业人员按照一定的评价规范(通常是整车的目标客户群体和设计目标值确定的评价标准),在典型的行驶道路或评价环境中通过感觉器官对所关注的、不能进行客观评价的汽车品质属性,进行观察、操作、评价结果记录、数据分析等的活动[1]。感知质量评审的目的不是使顾客的抱怨最小化,而是使顾客的满意最大化。

为了对感知质量进行工程化的管理,必须建立感知质量可度量化的标准。表1示出感知质量评审计分表。

表1 感知质量评审计分表

在项目立项时,要开展广泛的市场调研,定位用户群体,分析细分市场用户的主流需求,将用户需求特征分解到产品设计中。对目标市场的竞品车型进行感知质量评估,以评估的结果为基础制定感知质量目标。目标的制定要有一定的挑战性,应当保证3~4年内在细分市场上的领先地位。

在项目研发的不同阶段,主要通过虚拟数据评审、模型评审和实车评审来发现和解决感知质量问题。

3.1 虚拟数据评审

虚拟数据评审主要运用CATIA等软件,对数模进行全方位及多角度评审,以期发现问题。图5示出某车型天窗控制面板3D数模,在CATIA中调用相关数据并数字化预装配后,可以非常方便地从各个角度评估数模,实现比例放大缩小,发现感知质量问题。

图5 某车型天窗控制面板3D数模

在评审后,将评估的结果和项目立项时制定的目标及对标车型进行比较。对存在的感知质量问题建立问题清单,进行追踪和解决。由于此时的问题解决多数是数模更改,不需要修改模具和工装,不会产生很多费用,是感知质量提升的最佳时机。

但同时,虚拟数据评审也有一定缺点,如:无法模拟实际的乘用环境,某些观察维度的敏感程度不足;比例可调会放大问题,缺乏真实性;虚拟环境中,较难模拟实物材质,缺乏质感,无法表现零件材质的真实感观。

3.2 模型评审

由于虚拟数据评审多数只能是视觉上的评审,无法进行全方位的感知质量评审,比如触觉方面,因而必须开展模型评审。

模型评审就是通过铣削加工,把反映造型和实际零件搭接关系的数字模型用聚合材料加工成实体零件,并通过背部结构定位固定,从而获得等比例、真实反映零件的特征造型和搭接关系的实物模型,对实物模型进行评审。图6示出汽车内饰油泥模型评审。

图6 汽车内饰油泥模型评审

通过局部验证模型在项目前期中的应用,给开发团队提供了一个实物评审的环境,基本解决了虚拟评审的各种问题,是一种非常有效的评审方法。但是,验证模型也有一定的局限性,主要表现在加工周期长和加工成本高两方面。

3.3 实车评审

在项目后期,工装样车已经基本达到产品设计的功能和性能目标,可以组织细致的、全方位的感知质量评审;对所有的评估项目逐项确认,其内容可以拓展到听觉、触觉甚至嗅觉的评估。由于这个阶段模具已经开模,受限于开发周期和成本,此时的工作重点是评估制造质量和供应商质量一致性对感知质量的影响。着重解决零部件之间的匹配、零件表面质量及边缘毛刺飞边等对客户感知有负面影响的问题。同时,此阶段可以从车辆的驾驶性、操稳性、乘坐舒适性等各个维度,进行完整的动态感知质量评审。

4 结论

通过在多个新车研发项目中的应用和实践,该感知质量评审方法可以有效地实现从市场用户语言转化为工程技术语言、量化到工程目标,从而大幅提升产品用户的体验感和满意度、增强产品竞争力。

感知质量评审作为主观评价体系的重要组成部分,同样是一种对比评价方式,其评价结论也是一种相对结论。因此,如何以客户需求为导向实施对标分析和差距分析,精准地将客户的某一主观感受转化到工程化语言,使汽车在研发初级阶段就能真正从客户满意甚至超越客户期望的方面去定义,是本课题继续深入开展研究的方向。