棒控棒位系统设备散热问题的分析及改进

任 洁

(中核核电运行管理有限公司,浙江 海盐 314300)

0 引言

电子设备的运行实践表明,电子元件的故障发生率是随工作温度的提高而呈指数关系增长的。研究资料也表明:单个半导体元件的温度升高10℃,系统的可靠性降低50%,这就是“l0℃法则”。因此,在机柜中如何控制内部的温度,给设备提供良好的运行环境,成为机柜设计及系统稳定运行的关键。

如何较好地解决仪控设备散热是一个非常重要却又常被忽视的问题。设备只能在一定的温度范围内正常工作,当把它们置于机柜中或是封闭环境内工作时,温度就可能成为一个大问题,一旦设备产生的热量不能很好地散发,将会影响设备的工作性能、可靠性,导致故障发生。因此,研究有效的降温方法有助于解决散热问题。

本文提到的棒控棒位系统是核电站仪控系统的重要

组成部分,由控制棒控制系统和控制棒位置指示系统两个系统组成,主要用于控制控制棒插入堆芯深度来调节反应堆的功率以及指示控制棒在堆芯的位置。棒控系统电源柜中的电流调节回路以及棒位系统的恒流源部分均是高产热部件。如果散热问题不能得到很好地解决,棒控棒位系统的性能将受到很大影响,这必然直接影响核电站安全、可靠、经济运行。因此,为了棒控棒位系统设备的正常稳定运行,寻求一个良好的散热解决方案尤为重要。

1 棒控棒位系统设备的散热方式

目前,棒控棒位系统主要采取3种散热方式:辐射、传导和对流[1]。

1.1 辐射

物体通过电磁波传递能量的过程称为辐射,由于热的原因,物体的内能转化为以电磁波的能量而进行的辐射过程。棒控棒位系统所有元器件都要通过辐射,将自身热量散发到空气中,再由空气将热量带走。

1.2 传导

传导是热量通过物体内部的温差或两个物体的直接接触来传递,如:在生活中,传导是散热片从电脑CPU获得热量的最主要途径;在工程上,棒控系统的主要发热源——可控硅,就是靠装在其后部的散热片来传导热量的,棒位系统恒流源机箱内的3个大功率电阻也是通过装在散热片上来传递热量。

1.3 对流

对流是最常用的散热方法,按散热成本递增排列,依次是自然对流和强制对流。

自然对流:自然通风散热适用于大多数发热量不大、机箱内部风路通畅的设备。该方法必须保证机箱的顶端和底部有足够的通风口,促使气流形成烟筒效应。因为存在大的发热源,自然对流显然无法满足棒控棒位设备的散热要求,所以统一在所有设备前下方和后上方的通风口,安装了风扇以加强空气流通,来达到更好的散热效果。

强制对流:在自然通风不足的情况下,可通过风扇实施强制对流。与自然对流冷却相比,强制空气对流冷却的换热量比自然对流和辐射要大10倍左右。因此,能够大大减小电子设备散热的表面积。它具有设备简单、成本低、电子元器件易于更换维修等特点。比如,棒控系统的另一主要发热源——PLC机架电源和接口电源就是通过装在机柜前上方和后下方的风扇来进行强制对流的,加上周围的空间相对开放,散热效果良好;棒位系统的主要发热源——恒流源机箱也是依靠此法,但因为空间的限制,机箱与机箱之间,元件与元件之间的布置很紧凑,再加上器件发热量大,于是原有的强制对流设计不能很好的完成散热任务,需要进一步考虑更为有效的散热方法。

2 问题出现及原因分析

2.1 棒控电源柜机箱电源组件故障

2.1.1 故障现象描述

2008年3月14日,主控室出现棒控非紧急故障报警,并且复位成功。故障原因为T3.1保持机箱2号电源故障,后自动消报,故障持续时间359ms。

2008年8月7日,15时12分,主控室出现棒控系统非紧急故障报警,并且无法复位,故障一直存在。故障原因为A1.2的提升机箱1号电源24V失效,后自动消报,故障持续时间33min。

2008年10月2日,17时34分,主控室出现棒控系统非紧急故障报警,并且无法复位,故障一直存在。故障原因为A1.4的传递机箱2号电源24V失效。

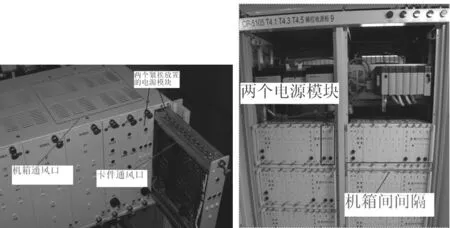

图1 电源模块内部元器件图Fig.1 Internal component diagram of power module

2008年12月16日,04时44分,主控室出现棒控系统非紧急故障报警,并且无法复位,故障原因为A2.4的保持机箱1号电源连续出现3次故障,后均自动消报。第一次持续时间为18min15s953ms;第二次持续时间为203ms;第3次持续时间为156ms。

2.1.2 故障原因分析

以上4次故障基本相似,均为电源卡件故障,故障最快156ms,最慢33min自动消报;且最终查证4次出现故障的都是卡件内的“24V”DCDC电源模块导致。

电源卡件内的主要器件为DC/DC模块,其主要作用是对桥堆整流后的直流电压再次进行整流、稳压。此模块有温度超范围自保护的功能,当其工作温度超出正常工作温度范围时,会停止电压输出;当温度恢复至正常范围后,电压输出自行恢复。另外,此模块也具有过流保护功能。根据故障现象可以确定,电源卡件短时无输出,且能自行恢复的故障原因很有可能是DC/DC模块超温或过流保护导致。由于更换新的电源卡件后此故障不再出现,因而可以排除负载短路造成电源模块自我保护的可能性,只剩下超温保护一种可能。在之前的设备维护过程中,已经注意到了电源组件内部的DC/DC模块发热量很大,如果散热不及时,卡件内部温度不断升高,将造成DC/DC模块超温保护。因此,模块散热问题是导致上述故障频繁出现的根本原因。

如图2所示,两个紧挨放置的电源卡件,它们只有靠卡件框上的细小通风孔和机箱上的通风口来散热,加上机箱的通风口位置有限,无法对最右侧的电源卡件形成有效的通风通道,而且机箱在机柜中采用层叠放置,机箱之间上下间隙很小。因此,更不利于卡件内部热量排出。

图2 棒控电源柜电源模块示意图Fig.2 Diagram of power module of rod control power supply cabinet

图3 DC/DC模块红外线温度示意图Fig.3 Infrared temperature diagram of DC/DC module

另外,考虑到机柜通风采用下进上出的设计,卡件内部热空气会往上流动,所以会造成一块卡件内部的两个DC/DC模块中位于上方的模块比其下方模块偏热的现象。为了验证推测的正确性,对运行一段时间后的电源模块进行了红外线温度测量,如图3所示,位于卡件上部的DC/DC模块A1表面最高温度达到58.6℃,位于卡件下部的DC/DC模块A2表面最高温度为53.8℃,且上部模块的平均温度要高于下部模块的平均温度。因此,如果同一卡件内的两个DC/DC模块在不考虑其模块本身性能差异的情况下,由于卡件散热不及时,造成模块温度持续升高,必然是位于上部的模块先出现超温保护,这便可以解释为什么同一卡件内部总是位于上部的模块先出现故障。

由以上分析,可以确定电源组件故障的直接原因是其内部DC/DC模块自我保护所致,其根本原因是卡件内部散热不畅,导致DC/DC模块工作温度超出其正常工作范围而输出保护。

2.2 棒位恒流源机柜散热需改善

2.2.1 问题现象描述自从R10棒控棒位系统改造后,在日常棒位系统维护过程中发现恒流源机箱发热量很大,在机柜自身的散热方式下(采用与棒控系统相似的通风设计,前下方进风,后上方出风),机箱运行期间的温度一直维持在比较高的水平,虽然不影响设备的正常运行,但考虑到长期高温会对设备的正常运行及其寿命产生影响。因此,恒流源机柜的散热问题必须得到改善。

2.2.2 问题原因分析

由于每个恒流源机箱有5套恒流源电路,如图8(从上方拍摄)所示,每套恒流源电路中有3个大功率电阻(分别为2个50W和1个10W,这3个大功率电阻都装在同一块散热片上),也就是说一个机箱中有15个大功率电阻,其发热量之大可想而知,也正是因为如此大的发热量才使得散热片涂层挥发。

棒位机柜在最初的机柜设计时,考虑到散热问题,给发热量大的3个电阻安装了散热片,机箱上、下均采用框架结构,尽可能地增加通风量,采取了机柜前下部进风,后上部出风的通风模式,在机柜前下方和后上方安装了风扇,可是因为空间的限制,机箱与机箱之间,元件与元件之间的布置很紧凑,再加上器件发热量大,于是原有的通风设计不能很好地完成散热任务,另外,棒位机柜后方安装有两台大功率空调(用于厂房温度控制),其风口正对着棒位机柜的出风口,这也在一定程度上导致了风路不通畅,影响了热量排出。

散热是影响电力电子设备可靠性的一个重要因素[2],一般电子元器件的工作温度都有一定限制,功率耗散会造成器件内部芯片温度上升, 超过允许温度时,器件性能将显著下降, 不能稳定工作。器件的失效率与温度成指数关系,性能随温度升高而降低。研究表明:器件工作温度每升高10℃, 失效率增加1倍。尤其是对于大功率器件, 其功率密度高, 发热量大, 必须采用更为有效的散热措施。以上棒控系统由于散热问题导致的电源组件故障和棒位系统恒流源机柜散热效果不理想的问题急需进行解决。

3 散热问题改善和解决

3.1 棒控电源组件散热问题解决方案

对于目前电源卡件由于散热问题导致电源输出故障的现象,其主要原因还是在于卡件位置过于紧凑,不能形成有效的风道所致。如果采用机柜加装风扇的方法,尽管增加了机柜的通风量,但因为机箱卡件内部的风道不畅,依然无法从根本上解决卡件内部散热效果差的问题,此方法效果非常有限。另外,机柜顶部有380V电源铜牌,底部是电缆通道,也没有安装风扇的位置。因此,要想在不动机柜整体结构的情况下,只有将DC/DC模块的热量从卡件内部导出,才能从根本上解决散热问题。

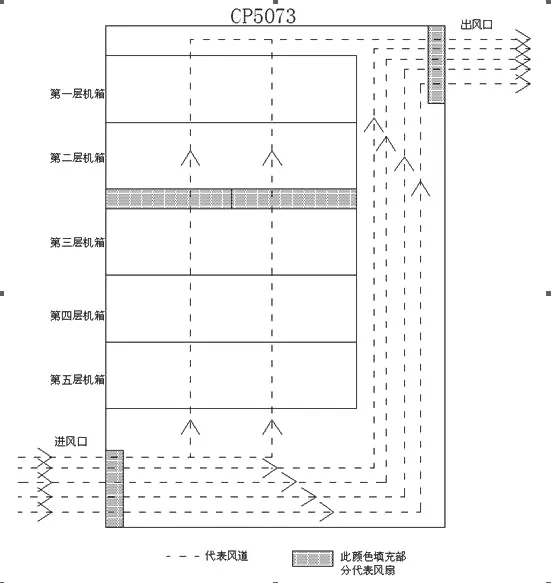

图4 恒流源柜CP5073风路示意图Fig.4 Schematic diagram of CP5073 wind Road of constant current source cabinet

对于如何才能把DC/DC模块的热量有效地传递出来的问题,相关人员进行了大量的调研、借鉴和设计,但都因为卡件、机柜自身空间小无法有效实施。最终在综合了实施空间有限、机柜和卡件结构不宜过多改动和改造后不影响系统原有安全、稳定等因素后,制定出了一套合理的改进方案:给DC/DC模块加装散热片,并将其与卡件框架相连,一方面增加模块的散热面积;另一方面,可以通过散热片把模块的热量传递到卡件金属框上,而卡件安装在机箱内,其框架又与机箱框架相连,机箱金属外壳处在相对开放的空间,空气流动相对顺畅。因此,便实现了模块热量由内而外的传递,相当于把卡件和机箱外壳作为了“散热片”。

因为卡件内部空间有限,无法使用目前市面上的成品的散热片,需要自行设计加工。散热片的安装,须尽可能少的对卡件原有框架进行改造,安装方式尽可能简单。因为一旦工序复杂,一方面很难在大修这么短的时间内完成250多块电源组件的施工(包括备件);另一方面工序的繁多会增加对卡件原有电子器件造成损害的可能性。散热片材料的选择,最终确定用铝片来作为散热片,因为它相对铜和其他合金材料,导热性能较好,价格低廉,而且具有良好的金属切削性,非常适合做散热片用。

3.2 棒位系统散热问题解决方案

3.2.1 恒流源机柜顶部加装轴流风扇

对于目前棒位系统出现的散热问题,一开始采取了打开机柜门增强散热的措施,但是效果不大理想,且不利于系统运行安全,所以必须找到更为可行的方法。

恒流源机柜从出厂设计,每层机箱的布置就比较紧凑,机柜内组件布局紧凑,CP5073、CP5074仅在机箱间各安装了一层(两台)风扇,无法再在机箱之间安装风扇(如图4所示)。恒流源柜采取的是较为普遍的前下部进风,后上部出风的对流模式,由于机柜尺寸的限制,机柜中的最上层机箱紧挨着柜顶,无法与机柜后部的出风风扇形成良好风道,大部分的冷风进入柜内后,都从机柜后侧的开放空间直接向上排出出风口,由于最上层机箱离柜顶较近的缘故,机箱内的风道不是很通畅。因此,为了增大机柜机箱内部风道的通风量,决定在两个恒流源柜顶部(机箱正上方),安装风扇增加通风量。

2010年7月,R12大修过程中,先实施了临时变更:在每个恒流源柜顶部(恒流源机箱上方)临时增加两台风扇,分别对恒流源通电2h,4h,24h,32.5h,49.5h后的温度进行了测量,通过温度测量,发现机柜顶部增加风扇后降温效果明显。

为了达到更好的通风效果及便于以后运行期间拆卸维护,特申请了永久变更,重新设计了柜顶风扇的安装方式,并将风扇数量增加到每个柜子4台。方案实施完成后,又进行了温度测量,加装4台风扇后对机柜的降温效果最多达到22.7℃。由此可见,在恒流源柜顶加装风扇可有效改善机柜散热问题。

3.2.2 降低恒流源电流

由于棒位恒流源柜发热量大的根源是恒流源电流输出回路中的大功率电阻,其发热量与其自身的电阻值成正比关系,与输出电流的大小成平方正比关系。要从根本上解决恒流源发热量大的问题,只能降低电阻值和输出电流值,但是回路中大功率电阻值的改变将直接影响到整个回路电流输出值的调节范围。因此,通过降低大功率电阻的电阻值来降低其发热量的方法不可取,只能考虑合理地降低其输出电流的大小,来降低其发热量。

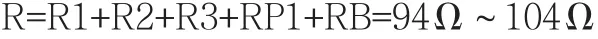

如图5可以看到:R1=10Ω,R2=33Ω,R3=33Ω,电位器RP1的可调范围为5Ω~15Ω。冷态时,恒流源的负载阻值R大约10Ω左右(棒位探测器初级线圈的阻值为6.3Ω左右,再加上约3.4Ω线阻);热态时,根据实际测量数据,负载阻值约在13Ω左右,因此:

如果变压器接在“70V”档位,则理论上,恒流源的输出电流调节范围在673mA~745mA。据此,R10棒控棒位改造后,将恒流源供棒位探测器初级线圈的电流设定为700mA。

图5 恒流源电路原理图Fig.5 Schematic diagram of constant current source circuit

表1 降低恒流源电流前后温度对照表Table 1 Temperature comparison table before and after reducing constant current source

但是正常运行期间,由于电路中的大功率电阻和负载(棒位探测器初级线圈)的温度升高,其电阻值也会增大。因此,实际测量的恒流源机箱输出电流调节范围在630mA~730mA,如果将恒流源输出电流从700mA降到650mA,根据热量计算公式:

恒流源电流从700mA降到650mA,恒流源机箱的发热量可减小13.8%。于是做了试验对比,电流降低前后温度变化见表1。

从表1可以看出,降低恒流源电流后,恒流源机箱表面温度最多降低了7.9℃,效果还是比较明显的。

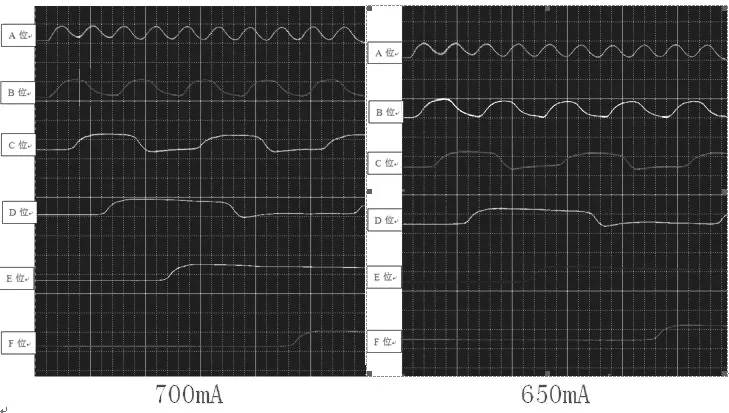

图6 降低电流前后次级线圈感应信号波形图Fig.6 Waveform diagram of secondary coil inductive signal before and after reducing current

由于恒流源供棒位探测器初级线圈电流大小,直接关系到次级线圈感应电动势信号强弱以及后续棒位信号处理的可判定性,如果初级线圈电流太小,将导致次级线圈感应电动势信号微弱,抗干扰能力下降,无法正确进行后续信号高、低电平判断,影响棒位指示的准确性。考虑到上述恒流源输出电流减小的影响,对电流变化前后,控制棒从0步到280步的行程中棒位探测器次级线圈的感应信号,用8841数字记录仪进行了记录比较,整形后波形图如图6所示。

从以上比较可以看出,降低棒位探测器初级线圈电流后,次级线圈的感应信号只是在电压幅值上有略微减小(比如,A位在700mA时测得峰峰值为1.25V,650mA时测得电压峰峰值为1.15V,即初级线圈降低电流前后,次级线圈A位感应信号降低了0.1V),高低电平之间的转换还是比较清晰的,理论上对最终的棒位指示性能影响不大。

为了进一步验证减小恒流源电路的可实施性,在恒流源电流减小至650mA后,特意将其中一束棒的格雷码整定值重新进行了设定,经过多次棒全行程的行走试验,发现实测棒位显示正常,满足设备性能要求。最终,在R13大修中将所有恒流源的输出电流从700mA减小至650mA,投入运行后至今设备运行良好。