可溶桥塞整体式卡瓦结构优化设计

郝地龙,何 霞,王国荣,3,方 兴,廖代胜,方海辉

(1.西南石油大学机电工程学院,四川成都610500;2.西南石油大学能源装备研究院,四川成都610500;3.油气藏地质及开发工程国家重点实验室(西南石油大学),四川成都610500)

桥塞是油田开发中常用的井下工具,广泛用于油水井分层压裂、分层酸化和分层试油。常用的金属桥塞普遍存在易卡钻、钻铣困难等缺点,并且由于分瓣式卡瓦采用金属箍环固定,在卡瓦断裂过程中箍环碎片可能会阻碍卡瓦咬合套管,导致桥塞坐封失败。随着桥塞技术不断发展,带有整体式卡瓦的永久式桥塞以其独特的永久密封性和可靠的双向锚定性已逐渐取代带有分瓣式卡瓦的可取式桥塞,成为能满足多种作业要求的基础性桥塞。用可溶材料制成的桥塞,压裂后无需磨铣,桥塞自行溶解,可实现压裂后井筒全通径。卡瓦作为可溶桥塞的重要组成部分,其锚定效果直接影响压裂作业的安全性。整体式卡瓦只有在固定坐封力下在预定位置张开,桥塞才能准确坐封,但整体式卡瓦的断裂力很难确定。许多学者对桥塞卡瓦的力学性能进行了相关研究:1977年,D.J.Hammerlindl[1]研制了一种带有整体式卡瓦的永久性桥塞,该桥塞的可钻性明显优于带有分瓣式卡瓦的桥塞;A.R.Shahani等人[2]建立了卡瓦与套管接触的简化模拟模型,分析了卡瓦张开弧度与接触应力的关系;Z.C.Lin[3]优化了卡瓦的结构,得出卡瓦齿间距为30mm时卡瓦齿的应力和应变分布趋于均匀;Cai Maojia等人[4]分析了卡瓦齿咬入套管时咬痕深度与齿根应力的分布规律;祝效华等人[5]研究了卡瓦结构参数对卡瓦和套管的应力、等效塑性应变及卡瓦滑移量的影响;刘景超等人[6]基于整体式卡瓦的试验断裂压力,建立了断裂压力与应力槽长度之间的拟合关系式;王迪等人[7]应用有限元法和三维光弹性技术分析了桥塞卡瓦与套管的接触应力;邓民敏[8]研究了整体式卡瓦的微观破裂机理;何霞等人[9]分析了卡瓦作用段套管的受力;张俊亮等人[10]分析了不同结构参数下卡瓦齿的应力,得出了最合理的牙型参数;喻冰等人[11]对一种新型非金属桥塞镶齿卡瓦的锚定过程进行了弹塑性接触有限元分析,发现套管内壁所受卡瓦牙接触应力和接触力从卡瓦中部沿周向逐渐减小;马认琦等人[12]分析了3种牙型角卡瓦齿咬入套管的深度和等效应力的分布规律。

前人对整体式卡瓦的研究主要为优化卡瓦齿和卡瓦片的结构来提高卡瓦锚定力,但卡瓦应力槽的结构决定了卡瓦的断裂效果,对卡瓦的锚定力同样具有重要影响,而已有文献对于卡瓦应力槽的研究相对较少。因此,笔者通过整体式卡瓦断裂试验和卡瓦断裂数值模拟,得出了实际应力槽断裂的规律,基于此,利用数值模拟软件对卡瓦的结构进行了优化设计。数值模拟及断裂试验均表明,整体式卡瓦结构优化后其断裂效果更佳,承压能力更强,锚定效果更可靠。

1 整体式卡瓦断裂试验

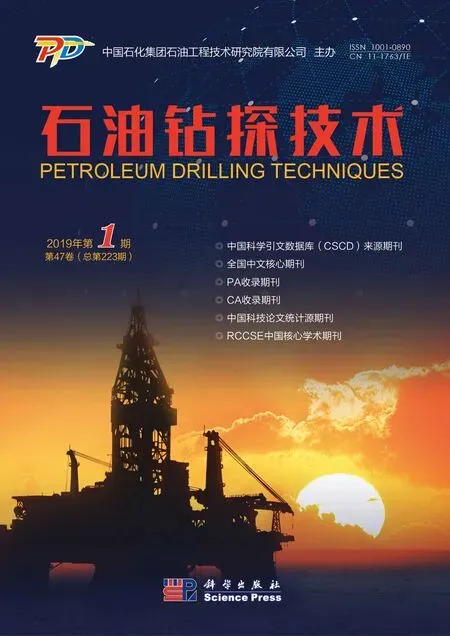

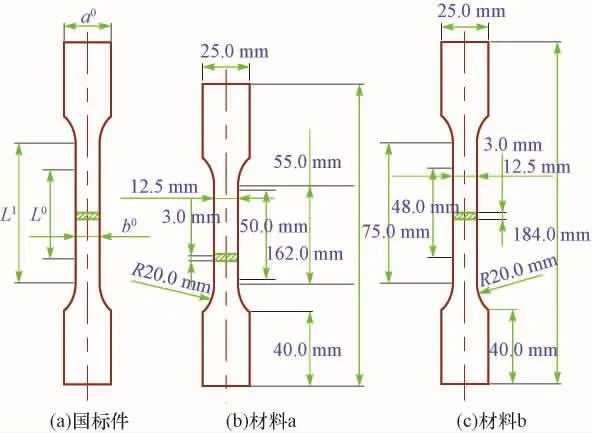

为研究整体式卡瓦应力槽的断裂规律,设计了一种适用于φ95.0mm可溶桥塞的整体式卡瓦,其主要结构尺寸如图1所示。该卡瓦采用6个应力槽均布的形式,每一瓣卡瓦体上布置4个卡瓦齿,应力槽长55.0mm,宽4.0mm、厚3.5mm。采用2种可溶金属材料(材料a和材料b)分别按照设计尺寸加工出整体式卡瓦试件,进行卡瓦断裂试验和卡瓦承压能力试验,结合试验与模拟分析结果得出整体式卡瓦应力槽的断裂规律,再应用有限元软件优化应力槽的结构,最后通过试验验证模拟优化设计结果的可靠性。

图1 整体式卡瓦的结构尺寸Fig.1 Structure and size of the integral slip

1.1 试验原理

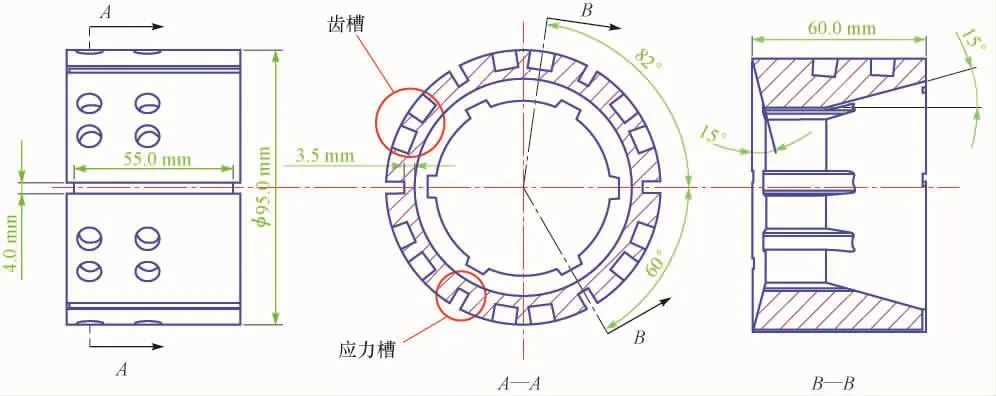

桥塞坐封时,油管加压产生的轴向力使上下液缸带动卡瓦上行挤压锥体,卡瓦在锥体挤压下沿应力槽断裂分瓣张开,随着坐封力不断增大,卡瓦齿咬入套管内壁,限制桥塞在套管内移动,达到支撑桥塞和锁定胶筒的目的。卡瓦张开并咬合套管的过程如图2所示。

图2 整体式卡瓦张开示意Fig.2 Open diagram of the integral slip

1.2 试验方案

卡瓦断裂试验步骤:1)检查卡瓦试验装置是否完好,确保无安全隐患;2)将隔环、卡瓦、锥体按顺序安装在与推筒同轴的中心杆上,再将事先切割好的一段套管套在卡瓦外,隔环紧贴推筒,锥体与挡块相接触;3)启动机器,推动推筒,对隔环施加轴向力,卡瓦受到隔环的挤压沿锥体斜面上行,随着推力不断增大,卡瓦在锥面径向力作用下沿应力槽裂开,此时液压会急剧下降,以此可判断卡瓦应力槽是否断裂。推筒中安装了压力传感器,会记录下整个试验过程中的液压。

1.3 试验结果及分析

推筒中的液压记录显示,用材料a和b加工的整体式卡瓦的断裂压力分别为11.5和12.3MPa。断裂压力乘以推筒截面面积即断裂力,2种材料加工的整体式卡瓦的断裂力分别为142.4和152.8kN。

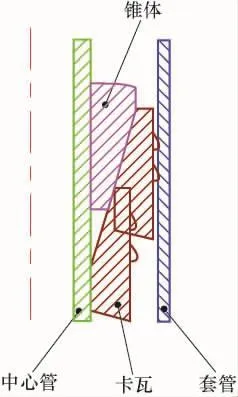

2种材料加工的整体式卡瓦在轴向推力下均呈C字形张开(见图3,卡瓦本体被破坏部分为卡瓦承压能力试验所致),在极限承载力下卡瓦本体前端被撕裂,沿断裂面两边的卡瓦本体破坏严重,并且卡瓦齿向前倾覆。分析认为,这是由于卡瓦本体前端太薄,齿槽布置靠前,降低了卡瓦本体的强度。整体式卡瓦呈C字形张开,卡瓦与套管的周向咬合不均匀,导致应力槽断裂面两边的卡瓦本体产生应力集中,其根本原因还是在于卡瓦的断裂方式导致了后续卡瓦与套管咬合后,在承受轴向力时整体受力不均衡,卡瓦本体产生局部应力集中,因此失效。

图3 整体式卡瓦断裂形状Fig.3 Fracture shape of the integral slip

依据φ95.0mm可溶桥塞的技术要求,为防止卡瓦提前断裂或延迟断裂影响桥塞坐封,桥塞坐封时要求卡瓦的断裂力必须控制在60~80kN。卡瓦的断裂力主要受应力槽结构的影响,而由试验数据可知,当前应力槽结构下,2种材料加工的整体式卡瓦的断裂力都不满足要求,需要对卡瓦应力槽的结构进行改进。笔者将用试验测得的卡瓦断裂力作为有限元模拟的加载载荷,利用有限元模拟分析整体式卡瓦应力槽的应力分布规律,再据此优化应力槽的结构,使整体式卡瓦的断裂力达到技术要求。

2 整体式卡瓦应力槽模拟分析

2.1 材料参数的确定

为确定材料a和b的力学性能参数,依据标准《金属材料:拉伸实验:第一部分:室温实验方法》(GB/T 228.1—2010)[13],拟 定 2 种样材 结 构 尺寸,如图4所示。其中,国标件尺寸L0表示原始标距,L1表示平行长度,b0表示平行宽度,b0取标准值12.5mm,夹持端部宽度a0=2b0=25.0mm,由于平行宽度小于20.0mm,按照该标准,原始标距取50.0mm。因2种材料材质相似,从外观很难辨别,为便于区分,平行长度分别定为55.0mm和75.0mm(该标准中没有规定平行长度值)。采用MTS809型电液伺服低频疲劳试验机进行试验。

图4 国标试件尺寸Fig.4 The size of national standard specimen

把样材垂直夹在拉力机上,在计算机上输入样材的尺寸参数(原始标距长度、宽度、厚度等),设定拉力机的拉伸速度为1mm/min,引伸计切换点为3%,把引伸计夹持在样材原始标距之间,开始试验。试验过程中计算机自动记录并输出样材的弹性模量、屈服强度、抗拉强度、泊松比以及样材在整个试验过程中的应力应变数据,结果见表1。

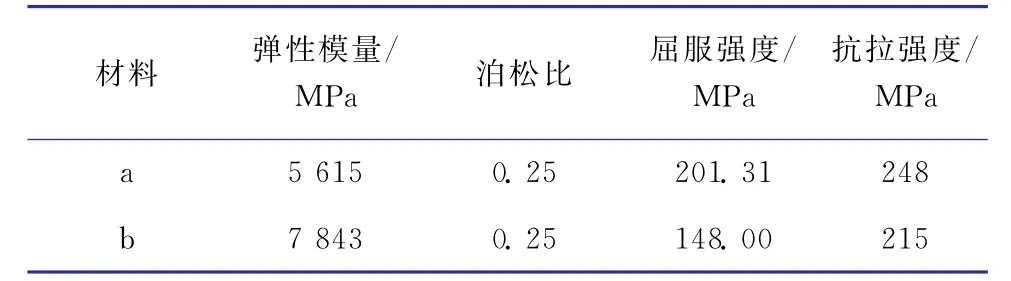

表1 材料a和b的力学性能参数Table1 Mechanics parameters of Material a and Material b

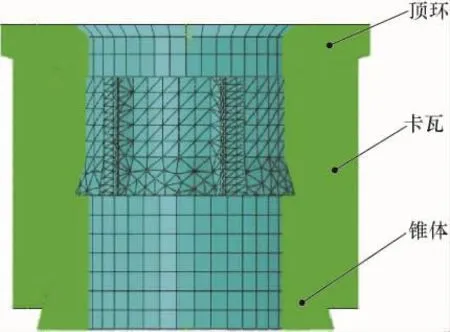

2.2 边界载荷及网格划分

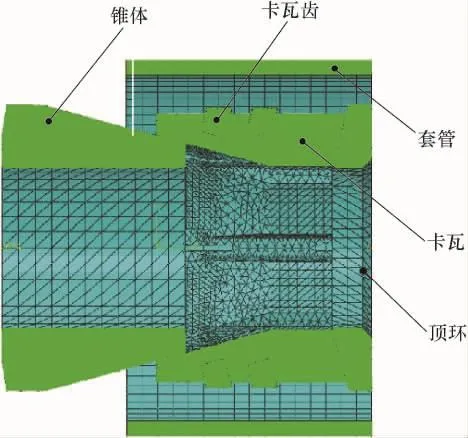

主要研究对象是应力槽,因此建立数值模拟模型时不考虑卡瓦齿槽的影响,其余结构尺寸不变。数值模拟模型如图5所示。锥体、顶环的材料属性与卡瓦材料属性一致,分析步设置为显示动力学,部件之间为通用接触,切向摩擦系数采用钢与钢的摩擦系数(0.15),法向接触为硬接触。为减少计算量,锥体和顶环均设定为刚体,把锥体的6个自由度都固定。为使模拟结果中提取的顶环反作用力达到卡瓦试验断裂力,对隔环施加10mm的位移载荷。

图5 数值模拟模型Fig.5 Numerical simulation model

ABAQUS常用的衍生单元为C3D10M单元和C3D8I单元[14]。C3D10M单元是ABAQUS软件中的2阶4面体单元,常被用于复杂的硬接触数值模拟分析中,通过它能计算出比较精确的场输出和历程输出结果。另外在不可压缩材料回应,大量的塑性变形环境中使用C3D10M单元比较好。C3D8I单元是ABAQUS软件中的1阶6面体单元,具有较好的弯曲行为,能够消除剪应力;该单元还具有非协调效应,内部增加了额外的自由度,使其能消除在弯曲中因泊松效应而产生的僵硬。在弯曲环境中采用该单元能够获得比较好的结果,同时又比2阶单元经济(模拟用时短)。

笔者进行的模拟有很多硬接触,且卡瓦形状不规则。因此,选用C3D10M单元,卡瓦网格属性选用正四面体,应力槽边界上布置密集的种子,装配体网格划分结果见图5。

2.3 模拟结果

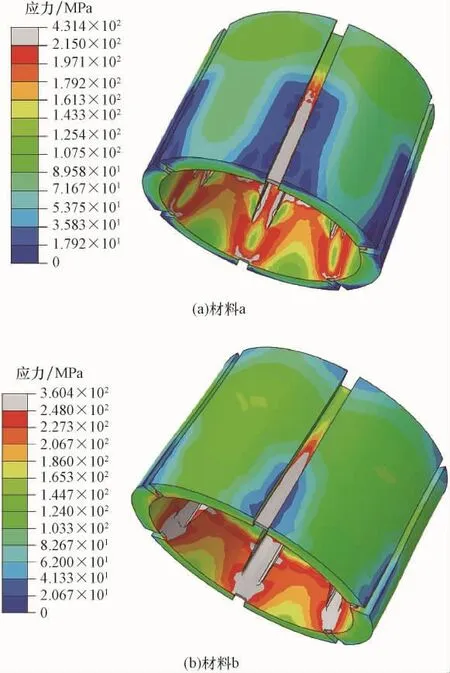

对锥体提取反作用力,使其等于各自的试验断裂力,此时对应的卡瓦Mises应力分布如图6所示。

图6 材料a和b加工的整体式卡瓦的应力分布Fig.6 Stress distribution of the integral slip of Material a and Material b

从图6可以看出:卡瓦应力槽产生了应力集中,其应力明显超过卡瓦锥面受挤压后的应力,此结果符合设计意图,有利于整体式卡瓦在受轴向力作用时沿应力槽裂开,起到保护卡瓦本体的作用;应力槽的应力从前往后逐渐递减,卡瓦前端应力变化最大,证明卡瓦在张开时从卡瓦应力槽前端扩展,最终卡瓦张开,而不是从应力槽中间某个位置裂开;应力槽应力变化最明显的位置都在应力槽的中间位置,也是卡瓦材料达到抗拉强度的分界点。由此可知,在卡瓦试验断裂力下(材料a卡瓦的断裂力为142.4kN,材料b卡瓦的断裂力为152.5kN),应力槽在其长度1/2处的所受应力达到材料的抗拉强度。

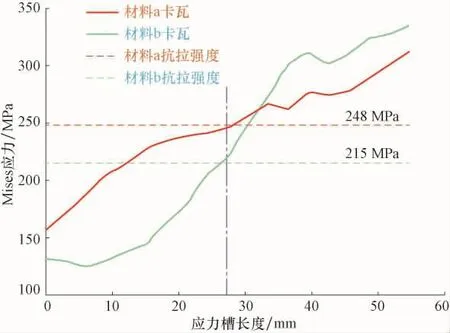

卡瓦沿应力槽路径的Mises应力如图7所示。

图7 应力槽的应力分布Fig.7 Stress distribution of the stress groove

从图7可以看出,在卡瓦试验断裂力下,卡瓦应力槽在其长度1/2处所受应力达到材料的抗拉强度,因此,可得到模拟判定卡瓦应力槽断裂的标准:当施加载荷能使卡瓦应力槽长度1/2处所受应力达到材料的抗拉强度时,卡瓦开始断裂,此时施加的载荷即为卡瓦的真实断裂力。

2.4 应力槽结构优化

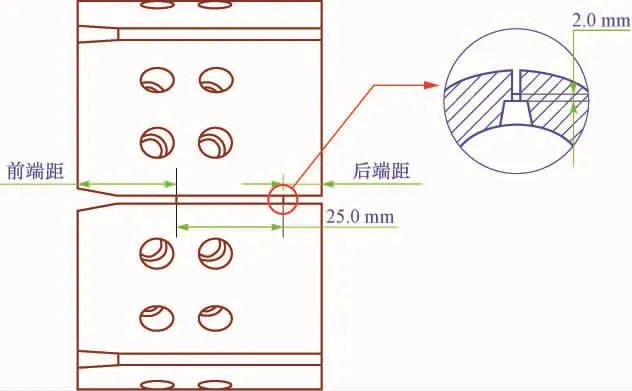

由于材料a弹性模量较小,质软,相对于材料b加工的整体式卡瓦对坐封力要求较低,因此选择对材料a整体式卡瓦进行应力槽结构优化,应力槽结构参数如图8所示。试验测得材料a整体式卡瓦的断裂力为142.4kN,远远超出设计目标,其原因是应力槽的结构强度太大。因此,将应力槽长度由原来的55.0mm调整为25.0mm,厚度由3.5mm减为2.0mm,其余参数见表2。模拟时的边界条件、网格划分以及单元类型都与第一次模拟时一致,比较3种不同应力槽结构下锥体的反作用力,最后优选出最佳的应力槽结构。

图8 应力槽结构示意Fig.8 Schematic diagram of the stress groove structure

表2 应力槽结构参数Table2 Structural parameters of the stress groove

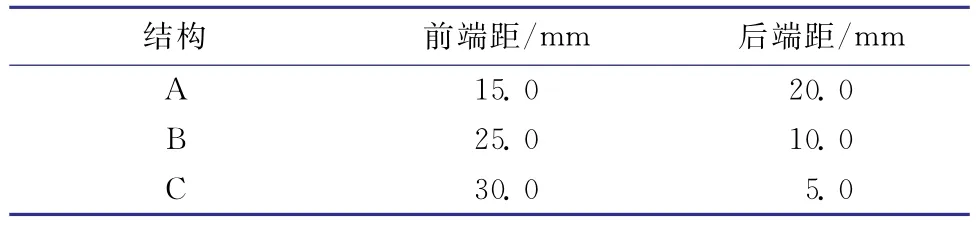

在卡瓦应力槽长度1/2处所受应力达到材料的抗拉强度时,提取锥体的反作用力,此时锥体的反作用力与卡瓦的真实断裂力大小相等方向相反。在卡瓦应力槽达到断裂的情况下,提取锥体的反作用力和卡瓦的Mises应力,结果见图9。

图9 锥体反作用力和卡瓦的Mises应力模拟结果Fig.9 Simulation results of Mises stress distribution of cone reaction force and slip

从图9可以看出:应力槽的结构经过改进之后,整体式卡瓦的断裂力都有所下降;应力槽结构A和C的整体式卡瓦的断裂力都超过了120kN,不符合φ95.0mm可溶桥塞的坐封要求;应力槽结构B的整体式卡瓦的断裂力为72kN,符合φ95.0mm可溶桥塞的坐封要求。另外,应力槽太过靠近卡瓦前端或后端,都会使整体式卡瓦的断裂力增大,不利于卡瓦断裂张开,且应力槽位置越靠后,卡瓦中部应力集中越明显,卡瓦结构强度越低。根据断裂试验可知,整体式卡瓦呈C字形断裂,该断裂方式不利于卡瓦与套管均匀咬合,为降低试验成本,先对应力槽结构为B的整体式卡瓦进行了断裂分析,结果表明采用该结构的应力槽能避免C字形断裂,随后再进行试验。

2.5 卡瓦断裂分析

为模拟更真实的卡瓦受力环境,分析时加入了套管和卡瓦齿,模拟模型见图10。

图10 模拟模型及网格划分Fig.10 Simulation model and grid partition

锥体和顶环采用45号钢,套管采用工程上套管的通用材料Q125,卡瓦齿选用G0412硬质合金[15]。卡瓦引入柔性损伤参数:断裂应变为0.147,三轴应力为0,应变比为0。卡瓦的塑性力学参数为屈服应力与其对应的塑性应变,其中断裂应变为材料断裂前的最大应变。由于接触对与材料的复杂性,隐式求解会产生大量迭代,导致计算难以收敛[16],因此分析步设置为显示动力学,时间长度10s,另外在场输出中选中“破坏/断裂”下的“拉伸损伤”。相互作用中,部件之间为通用接触,切向摩擦系数为0.15,法向接触为硬接触。通过计算卡瓦从断裂张开到充分咬合套管的行程,确定对锥体施加45.0mm的位移载荷,顶环及套管的6个自由度全固定。

卡瓦单元类型选用C3D10M单元,其中最大下降指定为1,表示单元格被破坏后删除此单元格,装配体网格划分结果见图10。

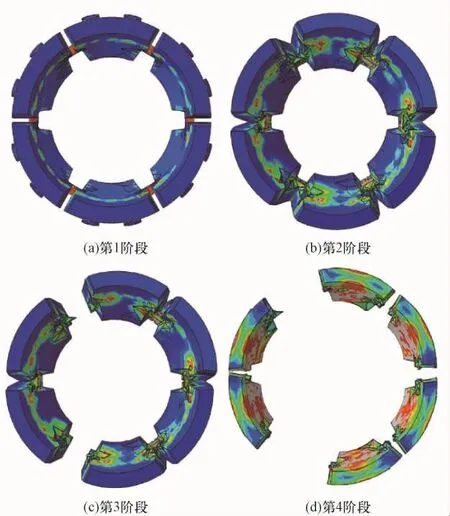

2.6 卡瓦断裂分析结果

卡瓦的断裂过程如图11所示,分为4个阶段:第1阶段,卡瓦内锥面受到挤压,应力槽开始发生应力集中;第2阶段,锥体不断推进,应力槽开始发生塑性变形;第3阶段,应力槽局部先开始断裂,卡瓦呈2~4式两瓣张开;第4阶段,卡瓦6个应力槽均断裂,每2瓣卡瓦片相互靠拢。虽然整体式卡瓦的6瓣卡瓦片没有均匀张开,但此状态下卡瓦齿可以较均匀地咬合套管壁,卡瓦的锚定效果很好,在承压情况下可避免部分卡瓦本体集中受力。

图11 卡瓦断裂过程Fig.11 Fracture process of slip

3 试验验证

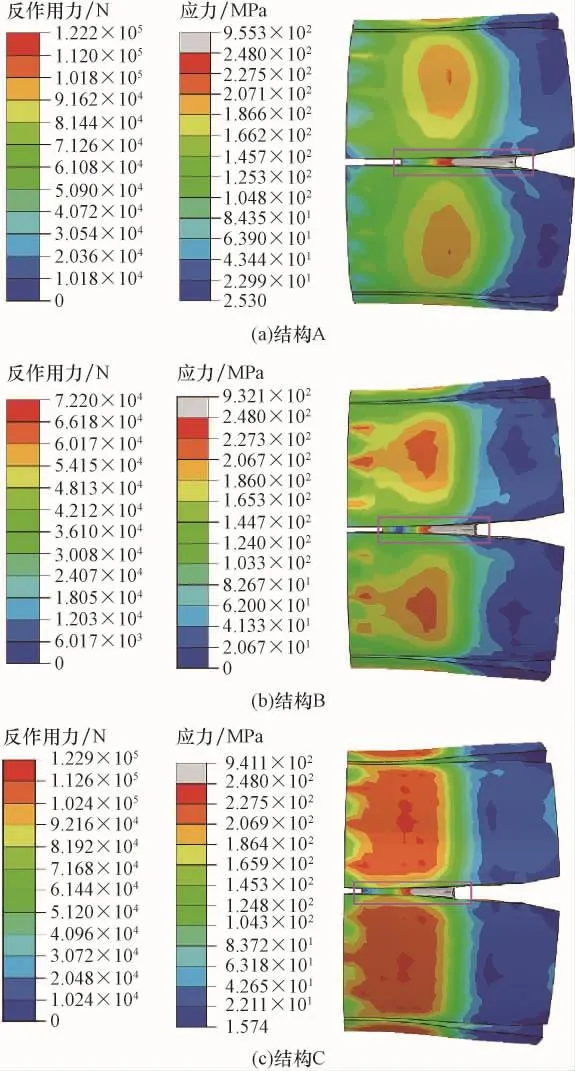

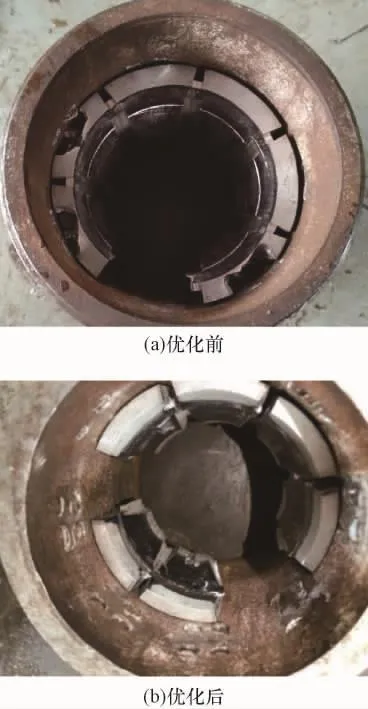

根据模拟优化结果,重新加工卡瓦并进行断裂试验,试验过程同上,2次试验结果如图12所示。

从图12可以看出:采用原应力槽结构的整体式卡瓦在断裂张开过程中,裂纹沿单一应力槽扩展,最终卡瓦呈C字形张开,这将导致靠近C字形断口的卡瓦本体集中受力,卡瓦片被局部撕裂,而远离C字形断口的卡瓦本体基本不受力,导致卡瓦承压能力下降;应力槽结构优化后的整体式卡瓦,虽然6瓣卡瓦片没有均匀分张开,但避免了C字形断裂,整体受力更均衡,卡瓦张开后与套管锚定效果良好,在极限承载力下卡瓦片并没有被破坏,而且断裂效果与模拟结果基本一致,证明了卡瓦断裂分析方法正确,应力槽结构改进成功。

图12 卡瓦断裂试验结果Fig.12 Experiment results of slip fracture

4 结 论

1)可溶桥塞的整体式卡瓦在轴向载荷作用下,其应力槽在其长度1/2处所受应力达到材料的抗拉强度时,卡瓦断裂张开,锥体的反作用力与卡瓦的真实断裂力大小相等方向相反。

2)在金属断裂行为有限元模拟分析时,材料属性中引入柔性损伤,分析步的场输出中加入拉伸损伤和刚度下降率,可以模拟材料真实的断裂效果。

3)适当降低整体式卡瓦应力槽的强度,有助于卡瓦避免C字形张开,其断裂效果更佳,与套管的锚定效果更好。

4)应力槽居中布置时,整体式卡瓦的断裂力最小,应力槽位置太靠后,卡瓦本体中部会产生应力集中,使卡瓦本体的强度降低。

5)整体式卡瓦的卡瓦片若不能均匀张开会导致其整体受力不均衡,承压能力下降,若能从结构或卡瓦坐封方式上改进,使卡瓦片均匀张开,其承压能力会增大。