超临界锅炉超低排放系统微能耗运行探究与应用

姚国华 金 闪

上海外高桥第二发电有限责任公司

0 项目背景

随着燃煤电厂的环保设施日趋完善,国内的燃煤电厂都已基本完成超低排放改造。上海外高桥第二发电公司两台900MW超临界燃煤发电机组分别于2015年11月和2016年6月完成超低排放系统(MGGH)改造工程。

超低排放系统(MGGH)投入运行后使外二公司的发电锅炉烟气中污染物排放大幅降低,污染物排放控制成效在国内名列前茅。通过与已实现超低排放同级别机组企业的交流,发现新系统运行均造成发电机组供电煤耗上升,其增幅约为3g/kWh。供电煤耗增加不符合国家对火电企业提出的“三降低,三提高”思想,而且目前燃煤市场价格不断攀高,燃煤机组负荷率持续下降,煤耗的上升造成企业燃料成本进一步上升,对整个燃煤发电企业的经济效益带来较大的冲击。

公司采用的超低排放(MGGH)技术引进了国外的成熟技术,通过一年多实际运行发现原设计中许多关键数据值得商榷,存在较大优化空间。本文重点介绍公司在超低排放系统(MGGH)能耗方面做出的研究和优化工作。

1 机组概况

公司两台锅炉为900MW超临界直流锅炉,由ALSTOM-EVT(阿尔斯通能源系统公司)制造,结构形式:塔式、超临界压力、一次中间再热、平衡通风、单炉膛四角切圆燃烧、露天布置、固态排渣煤粉炉。在超低排放改造之前,已对锅炉烟气采取了多种处理措施。

1.1 原有烟气处理装置

(1)烟气除尘。每炉配备2台静电除尘器(ESP),为三室四电场,露天布置,经过高频电源改造,除尘效率达到99.80%,烟尘排放浓度降至15mg/Nm3以内,运行能耗下降约50%。

(2)烟气脱硫。采用石灰石-石膏湿法脱硫工艺(FGD),于2008年10月和12月相继投运。在2014年3月和9月完成脱硫增效扩容改造,脱硫效率提升至97.5%以上。

(3)烟气脱硝。两台机组分别于2012年12月和2013年6月,在炉后出口垂直烟道至空气预热器之间加装选择性催化还原法(SCR)脱硝装置,大幅降低NOX(氮氧化物)排放。

1.2 烟气超低排放(MGGH)改造

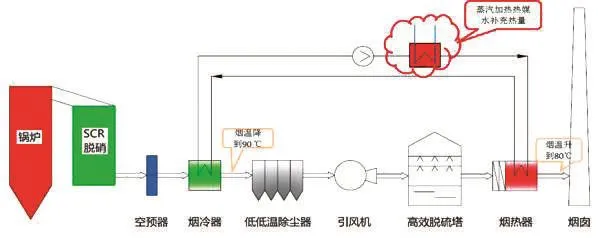

在原有烟气处理基础上进行超低排放系统工程改造。改造后烟囱出口DUST、SO2和NOX的平均排放浓度分别下降89.3%、55.5%和57.8%,均优于国家超低排放要求,已达到燃气轮机排放水平,减排成绩显著。公司超低排放系统设备主要由两级烟气、水换热器和热媒水循环回路三部分组成。系统布置及工作流程如图1所示。

图1 超低排放改造后烟气系统

在锅炉空气预热器与静电除尘器之间的烟道上布置烟气冷却器(简称烟冷器),通过热媒水吸收未除尘烟气(原烟气)热量降低烟气温度,一方面回收烟气余热用以节能,另一方面降低进入静电除尘器的烟气温度可以提高电除尘效率,达到控制DUST排放目的。在脱硫工艺出口与烟囱之间的烟道上布置烟气加热器(简称烟热器),利用热媒水在烟冷器内吸收的热量对此处已脱硫的烟气(净烟气)进行加热,达到消除烟囱出口“白色烟羽”的目的;热媒水回路采用除盐水闭式循环保证烟冷器和烟热器连续工作。为弥补机组不同工况下烟气吸热量和放热量的不平衡,在热媒水回路上设置辅助蒸汽加热器,汽源来自机组冷再蒸汽。

超低排放系统原设计指标:烟气冷却器进口烟温125℃,出口烟温≮90℃;烟气加热器进口温度为FGD工作温度,出口烟温要求≥80℃;在机组100%工况下能够达到系统内烟气吸热量和放热量的平衡。

1.3 烟气超低排放系统(MGGH)主要能耗

超低排放系统以热媒水作为热量交换载体,由热媒水泵提供动力使其在烟冷器和烟热器之间保持循环,实际运行功率约为210kW,引起单元机组厂用电率上升。

超低排放系统运行时烟冷器吸热量和烟热器放热量随着负荷波动而变化,当烟冷器吸热量不能满足烟热器处放热量时,需使用辅助热源对热媒水进行加热以补充烟热器放热量,导致系统出现附加热耗。由于热源为机组冷再蒸汽,抽出热力循环中蒸汽能量进行一次无经济效益加热然后将该热量通过烟囱直接排向大气,最终使机组煤耗上升。上述超低排放系统运行能耗中,加热所消耗的能量占比最大,是超低排放系统投用后机组供电煤耗上升的最主要因素。

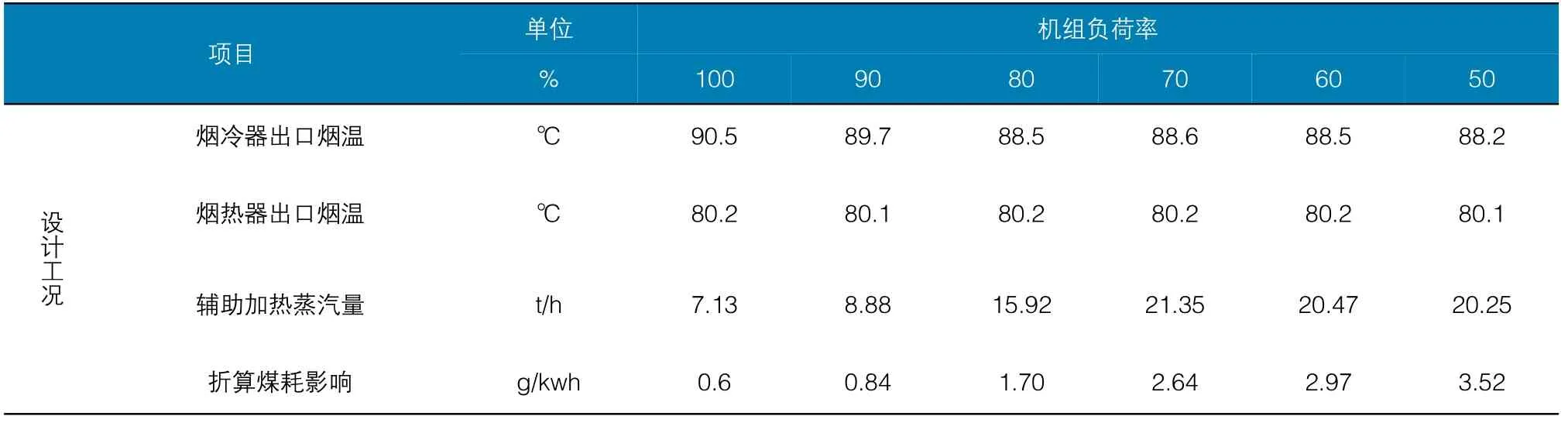

超低排放系统热量交换不匹配表现为:烟囱排烟温度不变,FGD出口温度基本恒定,加热温升稳定;锅炉排烟温度随负荷而变,烟冷器出口烟温稳定,烟气温降变化。该系统仅在设计工况夏季100%负荷时实现热量交换平衡,当负荷高于设计工况时,吸热量多于加热量,烟气余热有富余;反之则吸热量少于加热量,须加热补充。根据运行数据统计,不同工况下的辅助加热蒸汽用量如表1所示(秋季工况)。其中,因为统计阶段中100%工况时的锅炉排烟温度低于设计值,故在机组负荷为900MW时仍需耗用部分辅助加热蒸汽。

根据对应负荷下蒸汽品质核算,辅助蒸汽量折算到供电煤耗约在0.6~3.5g/kWh之间,说明辅助加热蒸汽的耗用对机组经济效益存在较大影响。

表1 超低排放系统辅助蒸汽耗用量统计

2 降低能耗研究

2.1 降低能耗的主要途径

从目前主流的超低排放改造系统来看,降低热量消耗的途径有三种:外加热源替换、减少脱硫后烟气加热量以及增加原烟气吸热量。外二厂的900 MW机组系统中,没有合适的余热热源可用以替代超净排放系统的加热量;其次,由于FGD出口烟温基本维持在50℃,而环保部门要求的烟囱侧排烟温度最低为75(78)℃,二者决定了无法通过改变FGD后烟气的加热量来达到节能的目的。因此增加原烟气的吸热量成为了主要研究的方向。

图1系统的烟冷器设计出口烟温为90℃,该温度以上烟气热量已被回收利用;当烟气经过FGD脱硫塔被喷淋降温,出口烟温基本维持在48℃~52℃之间,进出口约40℃的温差未被有效利用。如果对该温差段烟气热量加以部分回收,用于FGD后烟气再加热,不但可以减少加热用的蒸汽,甚至可去除辅助加热蒸汽,能降低脱硫系统喷淋用水量,有效降低系统能耗。但是,当含硫烟气温度过低可能会引起换热器受热面产生凝酸结露,导致低温酸腐蚀,影响企业安全生产。

3.2 烟气酸露点的研究

为防止低温腐蚀,国内外已有大量关于锅炉烟气露点温度的研究,计算方法和结论图表众多,露点温度偏差较大,低温腐蚀的形成机理和因素关联尚未形成统一看法。目前工程上“有限腐蚀”理论即烟温已降到酸露点以下但仍处在腐蚀低谷区是目前接受度较广的一种论点,也常常作为换热器降温设计或受热面壁温控制依据,前提是受热面已经发生凝酸结露。笔者认为工程上只有烟道或受热面表面产生大面积结露才会导致明确低温腐蚀,因此,超低排放系统换热器受热面结露温度较理论烟气酸露点温度更具实际意义。另外,采用低低温电除尘技术,烟气中SO3转化为硫酸蒸汽被飞灰大量吸附,尤其当灰硫比大于100时不会发生低温腐蚀[1],由于笔者所在公司长期使用低硫分煤种(加权硫分小于2%),理论上低硫分小范围变化对酸露点影响不大[2],所以本公司的烟冷器出口侧可以在理论酸露点温度以下安全运行。

根据常用锅炉热力计算标准方法中烟气酸露点公式以及在受热面设计中惯用的经验公式[3-4],结合我公司常用配煤方式,烟气酸露点计算温度约为80℃~100℃。公司对烟冷器区域凝酸结露进行多次试验,通过理论计算的结果与实测数据比较发现实际烟气结露温度远小于理论值,大量结露温度接近50℃。依据不同配煤工况的烟气酸露点测试,烟气酸露点温度接近水露点温度,且结露温度与机组负荷和排烟温度无直接关联,该试验证实公司常用煤种的硫分对酸露点影响不大。

3 降温运行

根据上述理论分析及对超低排放系统尤其是烟冷器和烟热器区域出口烟气温度进行降温试验并检查实际运行效果。

3.1 烟冷器区域降温运行

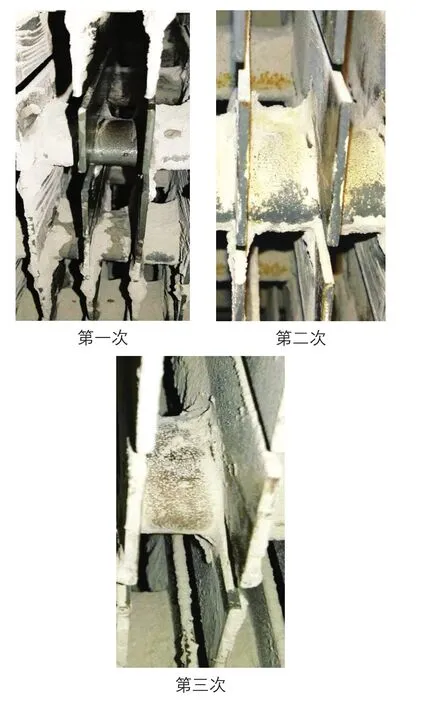

基于上述实测酸露点分布情况,我们首先相对固定烟热器出口烟气温度(设计值),然后对烟冷器实施小幅多次降温运行方案,同时统计各降温区间内机组不同负荷段热媒水辅助加热蒸汽投用量情况。试验结果显示,烟冷器出口烟温控制值可稳定在75℃运行,比设计值低15℃。

经过3-6个月降温运行,利用机组调停、检修等机会,对相关受热面腐蚀情况进行仔细观察,并对附着物取样分析,烟冷器区域受热面未见因降温引起明显酸腐蚀(见图2),由此证明烟冷器能长期在75℃安全运行。

图2 三次降温运行后烟冷器受热面情况

3.2 烟热器区域降温运行

烟热器降温可能会导致“白色烟羽”问题,在上海市环保部门最新颁布的《上海市燃煤电厂石膏雨和有色烟羽测试技术要求(试行)》中有明确规定,笔者于2017年对“白色烟羽”机理进行研究,确定在一定气象条件下烟热器出口烟温(即烟囱出口排烟温度)实现低于环保规定温度的无“白色烟羽”排放[5]。逐步对烟热器实施分段控制,根据近3个月跟踪观察与统计,烟热器出口烟气温度比设计值平均下降8℃且未有“白色烟羽”现象产生。

3.3 经济性评估

当烟冷器降温至75℃和烟热器降温至72℃稳定运行,超低排放系统热量交换的平衡点从设计工况下移至45%负荷工况甚至更低,系统在可调负荷段内也基本停用热媒水辅助加热蒸汽,表1中所列因消耗蒸汽所增加的机组煤耗基本被抵消。以全年机组65%的负荷率测算,机组的供电煤耗将下降2.8g/kWh,能耗降低效果明显,在目前严峻的外部环境下有助于提高发电企业的整体效益。

4 结论

近两年来,通过对超低排放系统实施降温运行措施,机组整体供电煤耗较超低排放系统改造前没有发生明显的上升,在保证环保排放指标符合相关要求的前提下,公司经济效益未受到影响,实现了环保和节能的有机结合。同时,基于长周期对烟冷器和烟热器区域受热面跟踪分析,未发现受热面发生低温腐蚀的情况,保障锅炉正常安全运行。通过整套降温运行方案的实施,目前超低排放系统的整体能耗已降至较低水平,超低排放系统微能耗运行基本实现。

由于大量同类型机组相继投用相似技术路线的超低排放系统,使本文中所述整套降温运行方案在行业内具有推广的意义,为行业赢得节能减排双赢的良好局面。