铁路客运电力机车分箱型齿轮箱加工概述

刘日诚

摘要:随着我国铁路交通的发展,铁路车辆各个部件的生产工艺及技术也在不断创新。其中齿轮箱作为和谐型电力机车、和谐型内燃机车以及诸多城市轨道交通车辆驱动装置中较为重要的部件,其制造质量将直接影响铁路车辆运行的可靠性、安全性。本文主要对现有加工条件进行分析,设计出一套满足质量要求并可投入批量生产的加工工艺。

关键词:分箱型齿轮箱;加工

1加工设备的选择

在机械自动化和柔性自动化高速发展的大环境下,诸如像齿轮箱体这种薄壁类箱体的加工多采用加工中心来完成。而加工中心中多采用卧式加工中心。

卧式加工中心是指主轴轴线与工作台平行设置的加工中心。主要适用于加工箱体类零件。它的工作原理是工件在卧式加工中心上经一次装夹后,数字控制系统能控制机床按不同加工工序,自动选择及更换刀具,自动改变机床主轴转速、进给速度和刀具相对工件的运动轨迹及其他辅助功能,依次完成工件对个面上多工序的加工。并且有多种还到或选刀功能,从而使生产速率大大提高。

与立式加工中心相比较,卧式加工中心结构复杂,占地面积大,价格也比较高。而且卧式加工中心在加工时不便观察,零件在装夹和测量时不方便,但加工时排屑容易,对加工有利。

2.加工工艺的分析与制定

根据齿轮箱传动原理,若满足主动轴、从动轴之间齿轮正常啮合和转动,就必须保证主动轴与从动轴之间轴线平行度要求、孔距公差要求。通常情况下,分箱型齿轮箱依照设计结构,主动轴、从动轴是通过4组滚动轴承及其安装座定位安装在齿轮箱上的,并且为了安装和拆卸方便,这4组轴承安装座孔尺寸各不相同。因此这4组轴承安装座孔之间的形位公差、尺寸公差是加工工艺重点保证的目标。

从设计基准要求分析工艺基准:①主动轴两侧的轴承安装座孔的两个设计基准分别由他们各自对应的轴承安装座孔空间轴线确定,并拟定出主动轴空间轴线;②从动轴两侧的轴承安装座孔的两个设计基准分别由他们各自对应的轴承安装座孔空间轴线确定,并拟定出从动轴空间轴线;③主动轴空间轴线与主动轴两侧的轴承安装座孔端面有垂直度要求,从动轴空间轴线与从動轴两侧的轴承安装座孔端面有垂直度要求且两条轴线有平行度要求。

为确保孔系之间的形位公差、尺寸公差要求,精加工必须在同一个工序、同一台设备以及同一步装夹上进行。

综上所述:分箱型齿轮箱加工工艺分为两个阶段进行,第一阶段为单件加工,即上箱体、下箱体分别加工。但要保留合箱后的整体加工余量和工艺定位基准。第二阶段为合箱后整体加工,即上箱体、下箱体在单件加工后,按照装配要求,采用定位销定位、螺栓连接的方式,将上箱体、下箱体合箱成为一体,再进行齿轮箱整体加工。

3加工胎具的设计

分箱型齿轮箱加工胎具主要分为单箱加工胎具和合箱加工胎具。

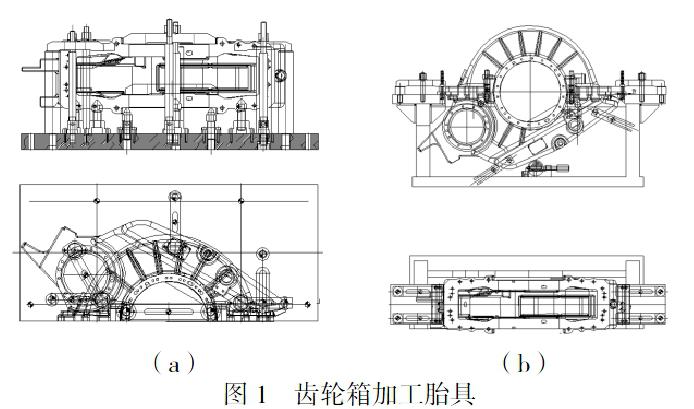

3.1单箱加工胎具

单箱加工胎具主要用于加工齿轮箱上箱体和下箱体结合面的粗铣、精铣以及结合面螺纹孔、工艺销孔等。其只要由一个底板、三个主要支撑顶子、两到三个辅助支撑顶子以及若干双头螺柱、压板组成。其示意图如图1(a)所示。

此胎具应用于卧式加工中心,胎具固定在设备工作台上,通过支撑顶子和辅助顶子可以将工件调整至工件中心线与工作台相平行,与主轴相垂直。此时加工面与主轴相垂直,便于加工。

3.2合箱加工胎具

合箱加工胎具主要用于齿轮箱体精加工,是齿轮箱体加工最重要的胎具。其示意图如图1(b)所示。

此胎具的组成部分与单箱加工胎具类似并应用于卧式加工中心。胎具安装至加工中心工作台上后将胎具基准面调整至与主轴相垂直,工件通过定位销孔固定工件与胎具的相对位置,利用压板和辅助顶子对工件进行固定,在加工时只需选取加工零点便可对工件进行加工。

4齿轮箱加工过程中的时效处理

时效处理是指合金工件经固溶处理,冷塑性变形或铸造、锻造后,在较高的温度或室温放置,其性能、形状、尺寸随时间而变化的热处理工艺。若采用将工件加热到较高温度,并较短时间进行时效处理的时效处理工艺,称为人工时效处理。若将工件放置在室温或自然条件下长时间存放而发生的时效现象,称为自然时效处理。第三种方式是振动时效,从80年代初起逐步进入使用阶段,振动时效处理在不加热也不像自然时效那样费时的情况下,给工件施加一定频率的振动使其内应力得以释放,从而达到时效的目的。通过时效处理可以消除工件的内应力,稳定组织和尺寸,改善机械性能。

齿轮箱在铸造凝固和以后的冷却过程中,体积的变化不能自由的进行,于是在产生变形的同时还产生应力,而现阶段通过人工时效的方式从而达到消除这种铸造应力的目的。

在齿轮箱机械加工过程中,机床在加工过程中会对箱体产生一定挤压、切割等作用,这些作用都会改变金属离子的位置和状态,离子之间发生相互作用,从而在金属内部产生应力,这些应力在加工完成之后还不能完全释放出来,就形成残余应力。若不尽早消除箱体内部的残余应力,待应力释放后会对箱体尺寸产生一定影响,因此在箱体表面粗加工后进行一次人工时效处理以达到消除箱体在加工过程中形成的残余应力。因为人工时效处理会对箱体表面的尺寸以及粗糙度产生一定影响,因此在粗加工工艺编排时也要对时效变形等相关因素进行分析。

5.结语

在该类齿轮箱加工过程中,通过单件试制、小批量验证后,证明上述工艺分析及对策行之有效。在完善后续工艺能力、解决批量生产问题后,投入批量生产。经过上线运用,证明加工质量可靠,质量特性稳定,满足安全运用要求。

参考文献

[1]吕明.机械制造技术基础.武汉:武汉理工大学出版社,2010.

[2]陈伟栋.机械加工设备.北京:北京大学出版社,2010.