松散围岩条件下综放工作面末采快速贯通技术研究

郎军 郭璋 韩伟

摘要:针对松散围岩条件下综放工作面末采管理问题,采用现场实践和理论分析相结合及以往工作面实践经验,对伊泰京粤酸刺溝矿业有限责任公司6上117工作面末采期间相关事项进行了研究总结,结果表明:设备撤出巷位置规格、支护形式、等压让压煤柱的留设及工作面工程质量等关键性因素采取了针对性的煤体加固、矿压管控、工艺改进等主动预防技术措施,可以为综放工作面贯通能够起到快速优质安全的效果。

关键词:综放工作面;末采;等压让压;支护

中图分类号:TD323 文献标识码:A 文章编号:1001-5922(2019)12-0097-03

采煤工作面回撤是开采的一道重要工序,直接影响到矿井的安全、产量、效益及工作面搬家速度[1-4]。根据现阶段研究实践情况,对于综放工作面末采贯通进行了大量实践和研究,而松散围岩条件下综放工作面安全高效贯通研究较少。文章通过总结分析伊泰酸刺沟煤矿6上117工作面末采贯通期间的生产经验,在煤体加固、矿压观测、工艺改进等方面采取了针对性的主动预防技术措施,可为同类型矿井的煤矿末采提供借鉴。

1 6上117工作面概况

酸刺沟矿井位于准格尔煤田中西部,地形总体为北高南低,在此基础上又表现为中部高而向东西两侧渐低之变化趋势。6上117工作面位于井田一盘区南翼,工作面南北走向3292m,工作面倾向254.6m,煤层倾角l°~6°。该工作面上方为4煤4201工作面和4203工作面的部分采空区,煤层间距平均约55m,平面对照图如图1所示。煤厚平均14.4m。机采高度3.8m,放顶煤平均厚度10.6m。回采工程中工作面揭露断层9条,冲刷带3处。该工作面地形纵横切割,形成梁峁、枝状沟谷。工作面地形总体南部和北部较高、中部大面积低洼,高差约159.6m。

2 末采前期准备工作

2.1设备撤出巷的支护

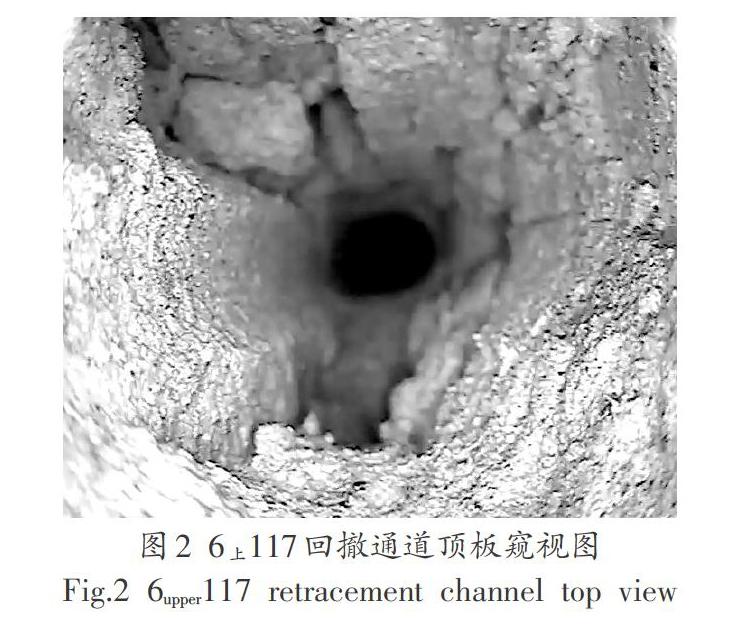

6上117回采工作面煤层大部分顶板无直接顶,老顶为灰白色一灰色中粗粒砂岩、砾岩,泥质或钙质胶结弱,围岩松散,厚度30~57m。直接底为灰色泥岩,如图2所示。老顶的稳定性是决定采场空间稳定性的主导因素嘲。考虑合理避开地表起伏、上覆煤柱、地表建筑及顺槽揭露情况,最终确定距工作面切眼3292m处开设单通道设备撤出巷,巷道规格宽*高=5600mm×4200mm。

顶部锚索规格φ21.6×12000mm,煤柱帮采用φ18.9×6300mm型锚索+W钢带支护,两顺槽靠煤柱帮分别施工17排挂网锚索,方便回撤挂网使用。设备撤出巷回采帮施工锁口锚索,方便回撤期间切顶回收跺架,锚索间距1400mm,距贯通帮距离2lOmm。胶、辅运顺槽(回撤通道开口)回采侧20m,煤柱侧10m范围,使用11#矿用工字钢+锚索支护,支护断面图如图3所示。

2.2注浆加固

煤体的完整性和强度对于支撑顶板起着关键作用[6]。贯通期间,工作面煤体支撑能力必然减小,为了提高煤体的完整性和强度,对贯通侧全长及两顺槽回采侧各20m范围采取预注CRT-101加固材料的措施。由于设备撤出巷顶煤厚度平均7.2m,上排注浆孔需达到煤岩交界面。

2.3标志孔施工

煤体二次支护和注浆加固施工完毕后,施工贯通标志孔,为煤机割煤提供参考。煤机滚筒直径2500mm,贯通最佳效果为工作面底板比撤出巷底板高200mm~400mm,贯通标志孔设计距底板2700mm,孔间距10m,变坡处间距调整为6m,孔深20m。标志孔为水平孔,角度不得大于1°。标志孔内插入PVC管,并注入白灰。

3 贯通期间控制技术

3.1顶底板、采高调整

推进至距设备撤出巷150m时,对工作面及设备撤出巷底板标高每间隔20m设置1个测量点进行测量,配合测量对工作面写实素描。采煤时及时抬、刹刀使工作面底板比主回撤通道底板倾向坡度保持高400mm,使撤架时支架易于拉出;距50m时,测量频次由每两日一次调整为每日一次。同时开始逐渐将采高从3.8m降低至3.5m,不再放顶煤,使顶板回转空间减小,从而降低来压强度。

3.2等压让压煤柱计算

工作面等压技术是利用推进速度变化对采场来压特征的影响,实现改变控制来压的位置和持续长度的目标[7]。根据顶板灾害监测预警系统显示,6上117正常回采期间周期来压规律较明显,来压步距平均约37m,来压持续步距一般约12m,来压时支架工作阻力11522.5kN~18577.5kN,最大工作阻力18577.5kN。距贯通50m开始不放顶煤后,不放顶煤来压步距平均约30m,来压持续步距一般约为8m,最大工作阻力15328.0kN。

根据极限平衡理论,当工作面在让压位置处于来压状态时,且来压持续长度小于剩余煤柱宽度时,应适当降低回采速度,从而降低超前支撑压力峰值,避开工作面贯通时的顶板来压。当在让压位置处顶板未处于来压状态,从而避开来压影响[8]。

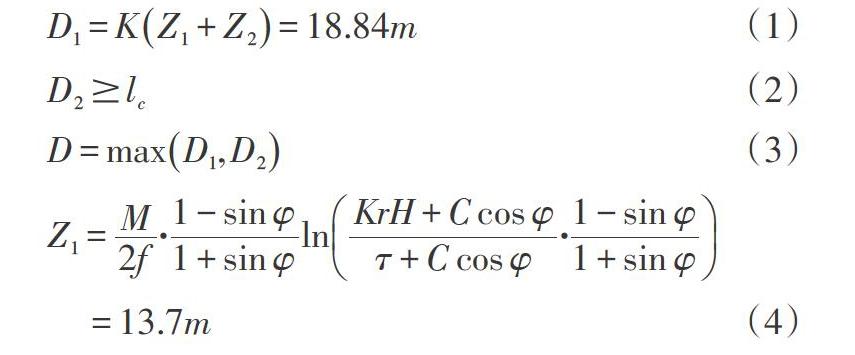

D1为理论计算的等压间隔煤柱宽度,m;D2为保证贯通时不来压的等压间隔煤柱宽度,m;Z1为超前支承应力影响下等压间隔煤柱塑性区宽度,根据极限平衡理论,可由式(4)计算得出;Z2为间隔煤柱靠近主回撤侧锚杆锚固范围,为2.0m; 1c为来压持续长度,根据末采阶段来压显现取8m;k为考虑综放影响增加的稳定性系数,取1.2。M为煤层采高,取3.8m;f为层面间的摩擦因数,取0.4;φ为煤体的内摩擦角,取25°;τ为煤柱侧向约束力,取0.1MPa;C为煤层与顶板黏聚力,取5.6MPa;K为应力集中系数,2.5;γ为煤层重力密度,23.5kN/m3;H为煤层埋深,取275m。

计算得出D1取18.84m,运用贯通前期推进速度调控和等压开采技术,使工作面推至距设备撤出巷18.84m附近位置时处于来压状态。实际末采时距撤出巷21m时仍未见大面积来压,工作面中部个别安全阀开启,决定等压,同时检修综放工作面设备,确保来压后快速贯通。

3.3挂网、挑梁

距撤出巷16m时顶板来压基本通过,调整工作面与停采线平行,工作面支架排成一条直线(±50mm),保证机头、机尾同时到达铺网线,开始铺设高强度聚酯纤维网,本次末采使用两片柔性树脂纤维网,第一片网规格8×265m,强度为600kN,且两侧(倾向)网边各编入一道钢丝绳;第二片网规格10×265m,强度为800kN,且编入10道钢丝绳。末采工序为:割煤→放网→移架→推前部运输机→撩网,采取循环作业,待贯通后,挑梁、清煤。贯通后及时将工作面的网片与设备撤出巷的网片搭接平整并扭结好。调整工作面支架架形,保证支架顶梁挑住设备撤出巷主通道支设的工字钢,长度不少于400mm,方便支架撤出。

4 结语

通过设备撤出巷前期有条不紊的准备工作和具体的施工实践,此次末采自开始挂网历时72h,实现优质贯通。贯通时围岩平稳垮落,达到了预期效果,在技术上和实践中切实可行。贯通前设备撤出巷设备撤出巷位置规格、支护形式、等压让压煤柱的留设及工作面工程质量等关键性因素采取了针对性的煤体加固、矿压管控、工艺改进等主动预防技术措施,可以为综放工作面贯通能够起到快速优质安全的效果。其成功应用可以为同类型矿井的煤矿末采提供借鉴。

参考文献

[1]李永生,刘彦昌.锚网支护在综采工作面回撤通道中的应用[J].煤炭科学技术,2010,38(4):35-36.

[2]赵军.大断面回撤通道锚杆支护技术与应用[J].煤炭科学技术,2005,(11):5-7.

[3]赵总彦,齐光辉.综放工作面动压条件下设备回撤通道施工技術[J].煤矿安全,2009,42(12):50-53.

[4]王红兵,张路瞎.探析综采工作面末采末放支护形式[J].矿山机械,2009,37(7):16-19.

[5]刘长友,曹胜根等.综放末采期间的矿压特征[J].煤炭科学技术,1998,5(5):48.

[6]高登瓦.7m大采高综采工作面末采期间顶板控制技术[J].煤炭科学技术,2014,10(10):123.

[7]陈蓥,张宏伟,张哲,等.护巷煤柱宽度与回采巷道支护的数值模拟研究[J].矿业安全与环保,2011,38(2):4-6.

[8]谷栓成,王博楠等.7m综采面在末采阶段回撤通道煤柱荷裁与宽度确定方法[J].中国矿业大学学报,2011,11(6):992.