AP1000钢制安全壳埋弧横焊工艺应用研究

肖志威 朱称生 蒋胜勇

摘 要:针对AP1000核电钢制安全壳结构特点以及焊接工艺应用情况,分析采用埋弧横焊工艺的可行性和必要性,通过对埋弧横焊工艺的焊接设备、焊材、坡口选择、工艺参数、工艺评定、常见缺陷等方面进行总结和分析,为AP1000核电钢制安全壳采用埋弧横焊工艺提供技术参考。

关键词:钢制安全壳;埋弧横焊;工艺试验

DOI:10.16640/j.cnki.37-1222/t.2019.02.006

0 前言

某AP1000核电项目钢制安全壳(CV)整体外形尺寸:φ39.624m×65.7m,总重3600多吨。由底封头、筒体(共11层)、顶封头组成,主体材料为SA738Gr.B调制钢板,底封头与顶封头壁厚为41.3mm、筒体第1层壁厚为47.6mm、筒体第2-11层壁厚均为44.5mm。目前,国内钢制安全壳筒体现场安装纵缝主要采用自动气保焊工艺,其它焊缝主要采用半自动气保焊。为了提高焊接质量和效率,对埋弧横焊工艺在钢制安全壳筒体现场安装中采用埋弧横焊工艺进行了应用研究。

1 钢制安全壳筒体现场安装环缝采用埋弧横焊工艺的可行性和必要性分析

1.1 可行性分析

——埋弧横焊本质为埋弧焊工艺,是ASME标准及AP1000技术规格书允许使用的焊接工艺;

——埋弧焊工艺在核安全设备制造和安装活动中有成熟的应用;

——埋弧横焊工艺目前已广泛应用于大型储罐中,工艺成熟;

——鋼制安全壳直径大、板厚、焊缝长,适合采用埋弧横工艺;

——钢制安全壳母材SA738Gr.B配套埋弧焊焊材已研发成功。

1.2 必要性分析

——埋弧横焊焊接参数稳定,焊接熔深大,射线检验合格率高,焊缝外观成型均匀美观;

——相对自动气保焊工艺而言,采用埋弧横焊焊接的环焊缝质量稳定可靠;

——埋弧横焊为机械化焊接,对焊工技能要求较低,降低了对高技能焊接人才的依赖;

——埋弧横焊接操作工相比手工焊工培训周期大为缩短,节省大量焊工培训费用;

——埋弧横焊的应用能有效提高焊接效率,从而提高经济效益。

2 焊接设备

采用的埋弧横焊设备型号为YS-AGW-Ⅰ,主要包括焊接机头、焊接电源、控制器、操作箱、焊接行走机架、焊剂自动循环回收系统。焊接电源为DC-600可控硅直流多特性电源,负载率为100%,输出电流50-850A,输入电压13-46V(空载电源:69V以上),稳定性好;焊接电流、电压采用数字化显示,便于焊接参数控制;配备焊丝自动矫直装置,可进行焊枪及角度调节;具有焊缝配套激光光斑指示调节器,对焊枪在坡口中的位置可起到参考作用;焊接设备操作简单,易于操作;配套全封闭式防雨供电分配柜及焊接电源储藏箱,具有自动保护功能,适用现场防雨、防盗及长途运输的需求。

3 焊接材料

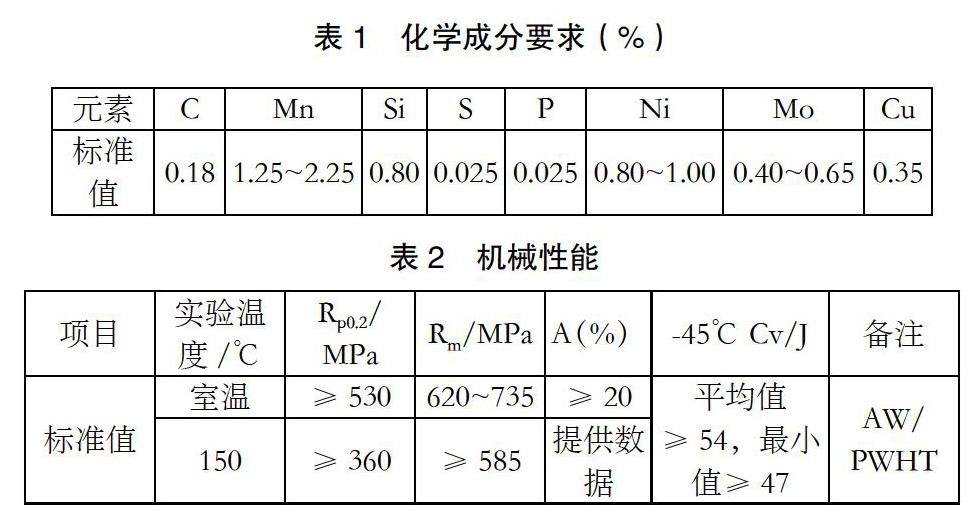

筒体母材材质为SA738 Gr.B,埋弧横焊焊丝焊剂选用上海大西洋公司产品CHW-S62HR2/CHF102HR2,焊丝型号为EG,焊丝焊剂型号F9A(P)6-EG-F3,化学成分和力学性能满足表1和表2,该产品为《压水堆重大共性技术及关键设备、材料研究》子课题研究成果,在核电国产化材料研发中取得重大突破。

4 焊接工艺

4.1 坡口选定

针对埋弧横焊在钢制安全壳的应用,设计了多组不同形式的坡口进行焊接试验,在依次优先遵循焊接质量稳定可靠,焊接变形小,脱渣容易,填充金属量少原则进行筛选,最终确定选择X型坡口,钝边和组对间隙均不宜过大,以0~2mm为宜,如图1所示。

4.2 焊接工艺参数

焊接电流、电压、焊接速度、焊丝角度是影响埋弧焊质量的主要变素,φ2.4mm埋弧焊丝的经验焊接参数为:电流300~450A、电压23~32V、焊接速度42~65cm/min。通过正交实验,确定了最优化的关键焊接工艺参数,如表3所示,焊道分布如图1所示。

4.3 焊接工艺评定

对按最优化工艺参数焊接的试件进行理化检验,其结果均满足设计要求,具体如下:

4.4 打底焊工艺

当坡口加工和组对质量较好时,可以采用埋弧焊直接打底;当出现组对间隙偏大、钝边不一致的情况;此时如果直接用埋弧横焊打底焊,往往会导致焊缝根部烧穿。针对现场组对间隙偏大的情况,可采用半自动气保焊或者手工焊进行打底焊,或者在背面采用坡口内陶瓷衬垫进行焊接。

5 常见缺陷成因分析及措施

研究发现,埋弧横焊常见的焊接缺陷有焊缝成型不良、气孔、夹渣和烧穿等,对这些缺陷产生的原因进行分析,并提出相应的改进措施,以尽量避免类似缺陷问题的发生。

5.1 焊缝表面成形不良

5.1.1 成因分析

当焊接电流增大时,焊缝的熔深和余高均增大,熔宽基本不变;当电压增大时,熔深略有减小而熔宽增大;焊接速度增大后,熔深略有减小而熔宽增大,余高减小。因此,当电流过大而电压过低时,会使焊缝表面堆积过大;当焊接速度太慢或电压过低时,会造成焊缝金属满溢,反之则造成焊缝金属表面塌陷。

5.1.2 预防措施

加强焊接过程管理,对焊工进行有针对性的操作技能模拟强化培训,使焊工对操作要点、重点、难点了然于胸,提高焊工操作技能水平。

5.2 气孔缺陷

5.2.1 成因分析

埋弧横焊缝产生气孔的主要原因是氢气,其是由焊材、母材带入电弧区的水分所造成的。焊接材料和坡口不清洁,焊剂未烘干或烘干不彻底,焊丝表面、坡口表面及邻近区域有油、锈和水分,都会使熔池中含氢量显著增高而产生气孔;焊剂层太薄、焊接电压过高或网路电压波动较大时,电弧可能露出焊剂层,使熔池金属受外界空气污染而造成气孔。

5.2.2 预防措施

防止氢气孔的方法,是减少氢的来源和创造使氢逸出熔池的条件:

(1)焊剂:应按规定严格烘干。如果天气潮湿,焊剂从烘箱中取出到使用的间隔时间不能太长,最好能在50℃左右温度下保温待用。回收再用的焊剂要重新烘干并应避免被水、尘土等污染。

(2)严格清除焊丝表面和坡口两侧25mm范围内的油、锈和水分,如果沾有水分,要将焊接区域烘烤干燥后焊接。

(3)焊剂粒度要合适,细粉末和灰分要筛除,使焊剂有一定透气性,利于气体溢出。

(4)焊剂层厚度要合適,既要有一定透气性,利于气体逸出,又要阻隔空气侵入熔池。

5.3 夹渣

5.3.1 原因分析

夹渣是指焊后残留在焊缝中的熔渣的存在,会降低焊缝金属的强度,使焊缝金属的塑、韧性变差。埋弧横焊时,焊缝的夹渣除与焊剂的脱渣性能有关外,还与工件的装配情况和焊接工艺有关。对接焊缝装配不良时,易在焊缝底层产生夹渣。焊缝成型对脱渣情况也有明显影响。平而略凸的焊缝比深凹或咬边的焊缝更容易脱渣。

5.3.2 预防措施

焊接时,按照要求严格控制组对间隙及质量,对组对间隙较大的部位,先进行手弧焊封底,再进行埋弧焊接;严格控制焊剂的重复利用次数(最多2次)及重复利用时对筛选焊剂质量的控制;焊接前加强对待焊部位的清理,防止外来固体颗粒物,侵入焊缝组对间隙内,造成夹渣。

6 结语

研究表明,埋弧横焊工艺焊接质量稳定可靠,生产效率高,可解决自动熔化极气保焊焊接横缝易产生未熔合缺陷、焊接质量不易保证的难题。建议在现场开展产品模拟试验验证后,可在工程进行推广应用。

参考文献:

[1]上海核工程研究设计院.AFG-VW01-Z0-501.安全壳设备焊接工艺评定技术条件,Rev.0.[S].

[2]The American Society of Mechanical Engineers.ASME Ⅺ.Welding and Brazing Qualification,2001.

[3]The American Society of Mechanical Engineers.ASME Ⅲ.NE,2001.

[4]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2007.

[5]熊腊森.焊接工程基础[M].北京:机械工业出版社,2005.