水力机械研发平台的建设和应用

陆 力,潘罗平,彭忠年,徐洪泉,孟晓超,高忠信

(中国水利水电科学研究院 机电所,北京 100038)

1 研究背景

水力机械模型试验是水力机械研究不可缺少的重要组成部分,1950年代末至1980年代初,世界上一些工业较发达国家相继兴建了水力机械模型试验台,配置了自动数据采集和处理系统、高精度测量仪表,使模型试验的精度和试验周期大为提高,推进了模型试验新技术的发展,对水电建设和装备制造业的发展发挥了重要作用[1]。国内在1960年代也开始兴建水力机械模型试验台,后经大规模重建,1980年代末,中国水利水电科学研究院以下简称(中国水科院)、哈尔滨大电机研究所、东方电机厂、富春江水工机械厂相继建成了当时国际先进水平的水力机械模型试验台,开发了一批性能优良的水力模型,设计制造了岩滩、天生桥、漫湾、铜街子等大型机组,并对三峡巨型机组的设计制造开展了大量试验研究和论证,水轮机空蚀磨损、振动问题等世界性难题也取得了较大进展。

进入21世纪后,随着计算机技术的快速发展,水力计算理论和计算方法有了迅速发展,水力机械的许多问题也已有可能直接通过计算得到解决,但要全面掌握水力机械的性能、设计制造更令人满意的水力机械,还需要通过大量的能准确预测原型机组性能的模型试验才能做到。另外,随着现代测试技术的发展,先进测试技术不断在模型试验中得到应用,模型试验台的功能不断拓宽,进一步推动了水力计算理论和计算方法的完善和发展。

中国水科院结合水利部“高精度水力机械试验设备及测控系统”纵向任务,开展了“水力机械研发平台”项目研究,建成了模型试验和CFD数值计算有效结合的水力机械研发平台,通过CFD数值模拟和性能预估,优化用于模型试验的水力模型,极大提高了模型试验的效率,模型测试结果应用于CFD数值模拟和自主软件开发,用模型试验验证和优化设计思路,进一步促进了水力机械计算和设计方法的完善和发展。

2 水力机械研发平台简介

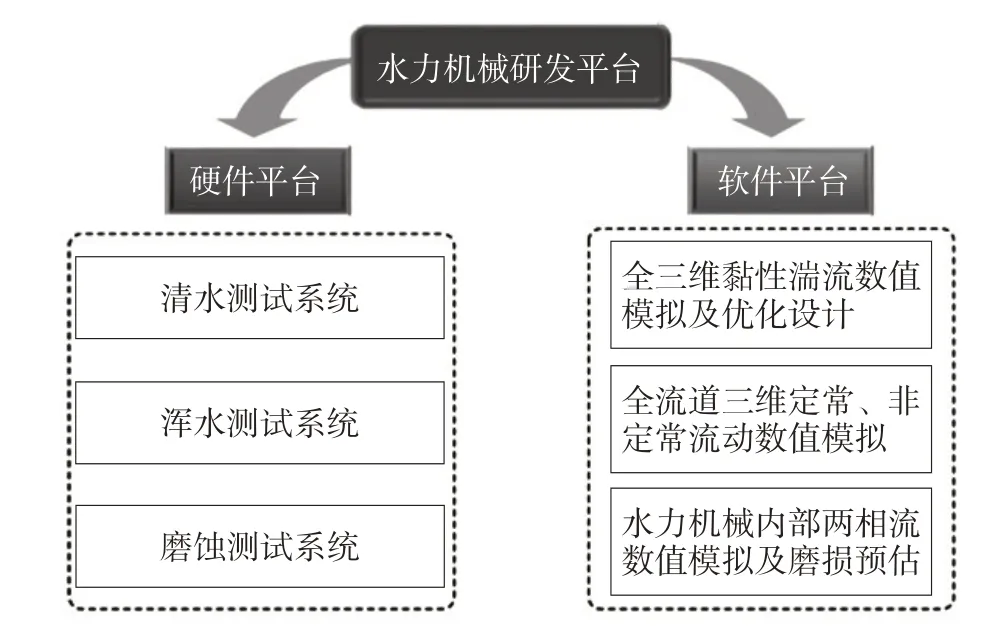

水力机械研发平台包括硬件平台和软件平台两部分,如图1所示。

图1 水力机械研发平台结构

在水力机械模型试验台的开发设计方案中,提出了动力强、功能全、精度高、有特色的总体技术要求,以浑水试验、磨损试验和空化观测技术为特色,在测试方法和测试设备更新中寻求技术创新和突破。

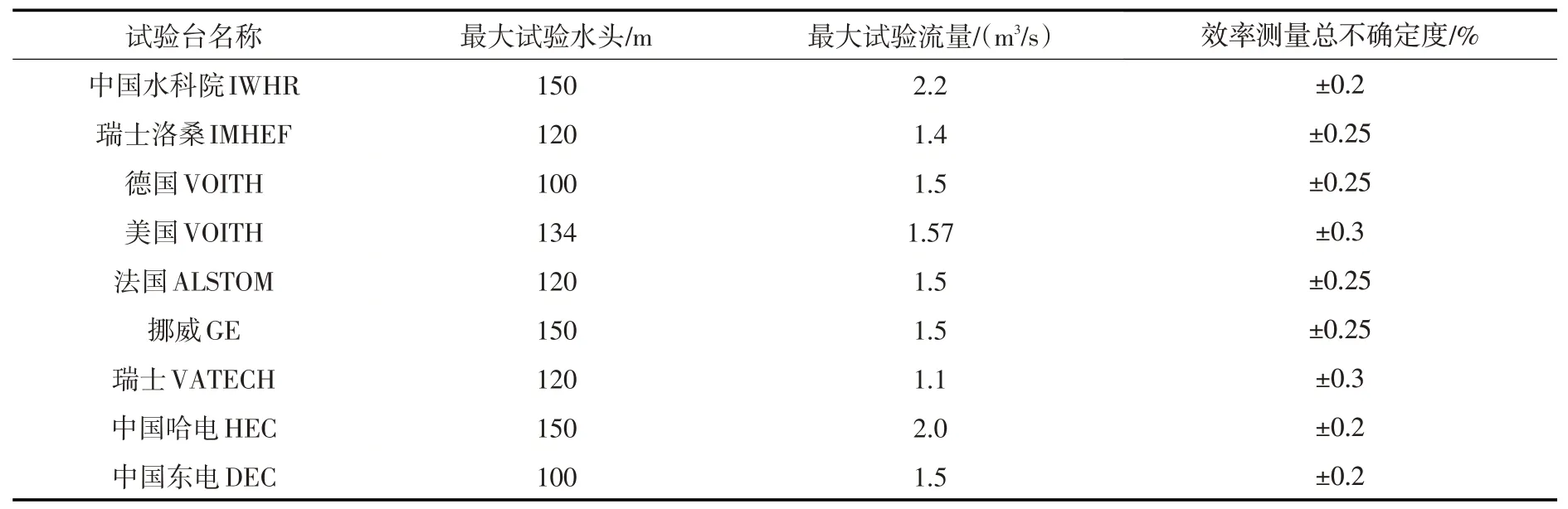

2.1 硬件平台清水测试系统最高试验水头150 m,最大过流量2.2 m3/s,效率测量不确定度小于±0.2%。自主开发了具有轴向和径向两种油腔的卧式静压轴承,效率测试不确定度大幅度降低,并能同时测量水力机械模型的轴向水推力和径向力;自主研发最大量程150 t的静态水流量标准装置,最大扩展不确定度为0.032%;测试系统配置了高精度测试设备和原位标定系统,实测效率测量不确定度为0.16%。试验台测试功能齐全,具备水力机械能量性能试验、压力脉动试验、轴向水推力和径向力试验、导叶水力矩测试、桨叶水力矩测试、补气试验、空化性能试验及空化观测、飞逸特性试验、蜗壳压差试验、转轮内部压力场及动应力测试、内部流速场测试等超强测试功能。近十年以来,在该台进行的同台对比试验及模型验收的水电站总出力已超过52 063 MW,试验能力处于国际领先水平。国内外主要高水头试验台试验能力对比见表1。

表1 国内外主要高水头试验台试验能力对比

浑水测试系统最高试验水头60 m,最大试验流量1.0 m3/s,浑水条件下效率测量不确定度小于±0.4%。设计发明了薄膜隔沙装置和滤网式阻沙装置、通过浑水密度测量泥沙浓度的方法两项原创型测试方法及设备,提高了浑水压力测量和泥沙浓度测量的精度。自主开发了“易损涂层法”,实现了磨损部位和强度的快速测试。测试系统除具有清水测试系统全部功能外,还具备在含沙水流条件下的水力机械外特性测试、空化初生测试、模型磨损试验等试验功能。目前国外无浑水测试系统,水科院浑水测试系统在试验能力、精度和功能等方面均处于国际领先水平。浑水测试系统与国内外试验台的参数对比见表2。

表2 浑水测试系统与国内外试验台的参数对比(国外无浑水测试系统)

磨蚀测试系统包括旋转圆盘和旋转喷射两类试验装置,最大试验流速90 m/s,含沙浓度0~100 kg/m3,开发了水力机械模型磨损试验方法,自主原创研制了旋转圆盘磨蚀试验装置,试验功能包括磨损试验、空蚀试验和磨蚀试验等。

2.2 软件平台软件平台主要包括水力机械设计开发软件和模型测试软件,坚持自主开发为主、商用软件为辅的原则,以固液两相流、气液两相流为特色和重点,通过模型流速场、压力场测试确定水力计算边界条件,利用模型性能及其它试验验证设计结果,优化水力设计并完善CFD软件。

中国水科院是国内较早开展水力机械CFD 软件开发的研究单位,自主开发的三维固液两相流湍流模型、数值模拟模型和磨损破坏预估模型,可模拟高含沙量的固液两相流问题,是水力机械优化设计的有力工具[2]。用该模型计算了刘家峡模型水轮机转轮内部的三维泥沙固液两相湍流流动,表明该模型能够很好的模拟不同工况水轮机转轮的磨损情况。建立了基于贴体坐标和有限体积法的气液两相湍流两流体计算模型,气泡体积率分布的计算结果与实测结果吻合良好。建立了基于空化模型的尾水管涡带数值模拟模型,通过三维湍流数值模拟技术,对典型工况的尾水管内部气液两相湍流进行了数值模拟计算,为研究气液两相尾水管涡带流动的产生发展机理提供了新的手段。

水力机械研发平台主要应用于高性能水力机械研发、水电站运行问题研究及水力机械性能验证。在高性能水轮机、水泵和水泵水轮机开发中,充分利用水力设计和模型试验两个平台,先利用CFD软件进行优化设计和性能预估,选择2~3个转轮进行模型测试,再通过对性能优秀转轮的空化观测等优化定型。在科学研究中,可根据项目特点分别采用两个平台进行科学分析和理论探索,也可联合应用两个平台进行相互的验证和更深入细致的研究。

3 水力机械研发平台主要技术创新

水力机械研发平台在水力机械模型磨损模拟技术、浑水测量技术、流量计和压力传感器原位标定、水力机械两相流数值模拟模型及磨损预估等方面具有重大创新。

3.1 水力机械模型磨损模拟技术为实现在实验室内利用模型机组进行水力机械磨损特性的研究,自主开发了“易损涂层法”这一原创型水力机械模型磨损试验方法。其主要内容为:研制了可均匀喷涂于转轮和导叶等试验部件过流表面的3种不同颜色的涂料,3层总厚度可控制在0.2 mm以内。将涂有涂层的模型机组在浑水条件下运行一定的时间,可显示涂敷部位的磨损及空蚀破坏的部位和相对强度,结果用作水力机械的磨损特性研究和相对抗磨蚀强度对比。涂层具有稳定的抗水流冲刷能力,能在较短的试验时间内显示磨损及空蚀破坏的部位和相对强度,重复性及稳定性好,易于清洗及能反复试验,涂层配料无毒等优点。为达到功能要求,制定了涂层厚度要均匀、涂层成份应均一、涂层表面光滑平整等实施工艺。

“易损涂层法”已被采纳编入水利行业标准《水轮机模型浑水验收试验规程》(SL142-2008)和《水泵模型浑水验收试验规程》(SL141-2006)。

3.2 浑水压力和泥沙浓度测试技术设计发明了薄膜式隔沙装置和滤网式阻沙装置两种原创性方法及设备,可避免浑水中的泥沙进入测量静压的管路,防止泥沙渐进的飘散和沉积改变测管内浑水密度,避免给浑水压力测量带来很大的不确定性(个别可超过4%)。薄膜隔沙系统是通过特殊设计的柔韧薄膜来隔开浑水和清水,并通过对薄膜位置和状态的调整使压力传递误差降低到传感器测量误差以下。滤网阻沙装置则通过两侧滤网和特殊设计的和泥沙漂移方向相反的冲清水排沙方式,保证浑水和泥沙不进入测压管路。采用这两种装置后,只有清水能进入压力或压差传感器,可使浑水压力测量的不确定度降低到0.1%以下。

在浓度测量中,提出了在测试准备阶段兑烘干泥沙进入已知体积的清水,测量确定泥沙密度,而在每个浓度的测试过程中,不再测量泥沙密度,只测量浑水密度和清水密度,用这3个密度计算获得泥沙浓度。该方法和先量浑水体积、后泥沙过滤、再烘干称泥沙重量的“过滤称重法”相比,可不必频繁的过滤,烘干也只需在准备阶段进行一次,劳动强度低,精度高,还可即测即得。

3.3 自主研制高灵敏度卧式静压轴承在水力机械模型力矩测量中,静压轴承技术是提高水力矩测试精度的关键。在本项目建设中,不但成功研制了立式发电机静压轴承和水轮机静压轴承,还自主研制成功适用于灯泡贯流式水轮机模型的卧式静压轴承。该卧式静压轴程最大特点是在固定部分和摆动部分之间设计了垂直面和圆柱面两种油腔,和国外许多大公司采用的圆锥面油腔相比安装和调试更加容易和方便,并可在两个垂直油腔处安装差压传感器测量轴向水推力,在圆柱面油腔处安装压力传感器测量径向力;所有测量和调整静压轴承压力、间隙等参量的仪表在轴承调试好后均封闭在灯泡体内部,既不易损坏,又美观和便于维护;静压轴承的摩擦力非常小,水力矩测试误差大幅度减小。

3.4 自主开发的磨损试验装置及技术自主开发设计的圆盘式绕流磨损试验装置和旋转喷射磨损试验装置,是研究水力机械泥沙磨损规律、优选抗磨材料、预估材料抗磨性能的特殊试验装置,在国内外均属首创,发挥了无可替代的作用。圆盘式绕流磨损试验装置可用于模拟平面绕流磨损,既可用来进行材料的磨损性能预估,也可用于不同材料的抗平面磨损性能比较,进行材料优选。而旋转喷射磨损试验装置可以模拟冲击式磨损,可用于定性分析材料的抗冲击磨损能力,通过多种不同材料的对照比较,获得试验材料相对于基准材料的抗磨倍数,以比较材料的抗磨性能优劣。

3.5 流量计和压力传感器原位标定系统流量标定系统采用质量法,其主要设备是量程为150 t 的称重桶,测量精度为0.038%;称重桶采用分散充水的消能方式,可加快充水后称重桶稳定速度,使流量标定速度提高到体积法4~5 倍以上;3 个试验台均可实现双向流量标定,且各关键位置均可用快速切换的封板代替阀门,以避免漏水影响标定精度。该称重桶采用2.5 t小称重桶进行原位标定,而该小桶又采用标准砝码进行原位标定。通过原位标定,所用电磁流量计的测量不确定度可降低到0.11%以下,而标定流量可达到1.5 m3/s,无论精度还是能力都达到国际领先水平,见图2所示。

图2 流量计原位标定系统

在轴流式、贯流式水轮机模型试验中,其试验水头比较低,通常都在10 m以下,贯流式水轮机甚至会低于5 m,如采用满量程为1 MPa的压力标定装置进行标定,尽管其满量程不确定度只有0.025%,但应用到5 m水头测量时,仅标定设备带来的误差就达到0.5%。为提高低水头传感器的标定精度,在市场上购不到低压力标定设备的情况下,在1 MPa的压力标定装置上外加(挂)0.1 MPa压力传感器,其满量程不确定度是0.025%,送计量院标定后用于低水头压力传感器的原位标定,可使5 m 水头的标定误差降低到0.05%,使贯流式水轮机的模型效率测量不确定度降低到0.2%以下。

3.6 自主开发水力机械性能分析和预估软件自主开发的全三维黏性湍流数值模拟程序可对水轮机转轮、水泵叶轮内部三维流动进行数值模拟,与实验结果的对比表明该软件具有比较高的精度。根据数值模拟压力和流速分布结果对叶形进行调整,以达到优化其水力性能之目的。水轮机效率由于CFD技术的应用得到提高,该成果在水力机械的优化设计中CFD技术发挥了重要作用。

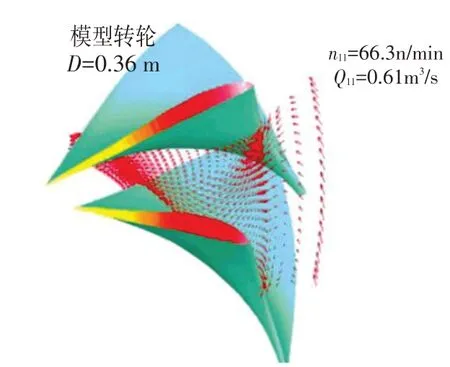

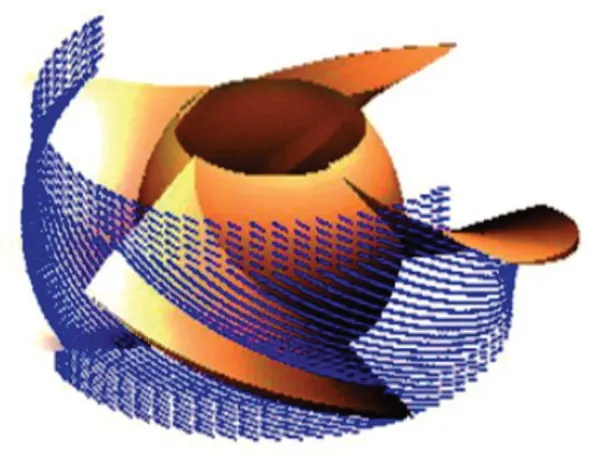

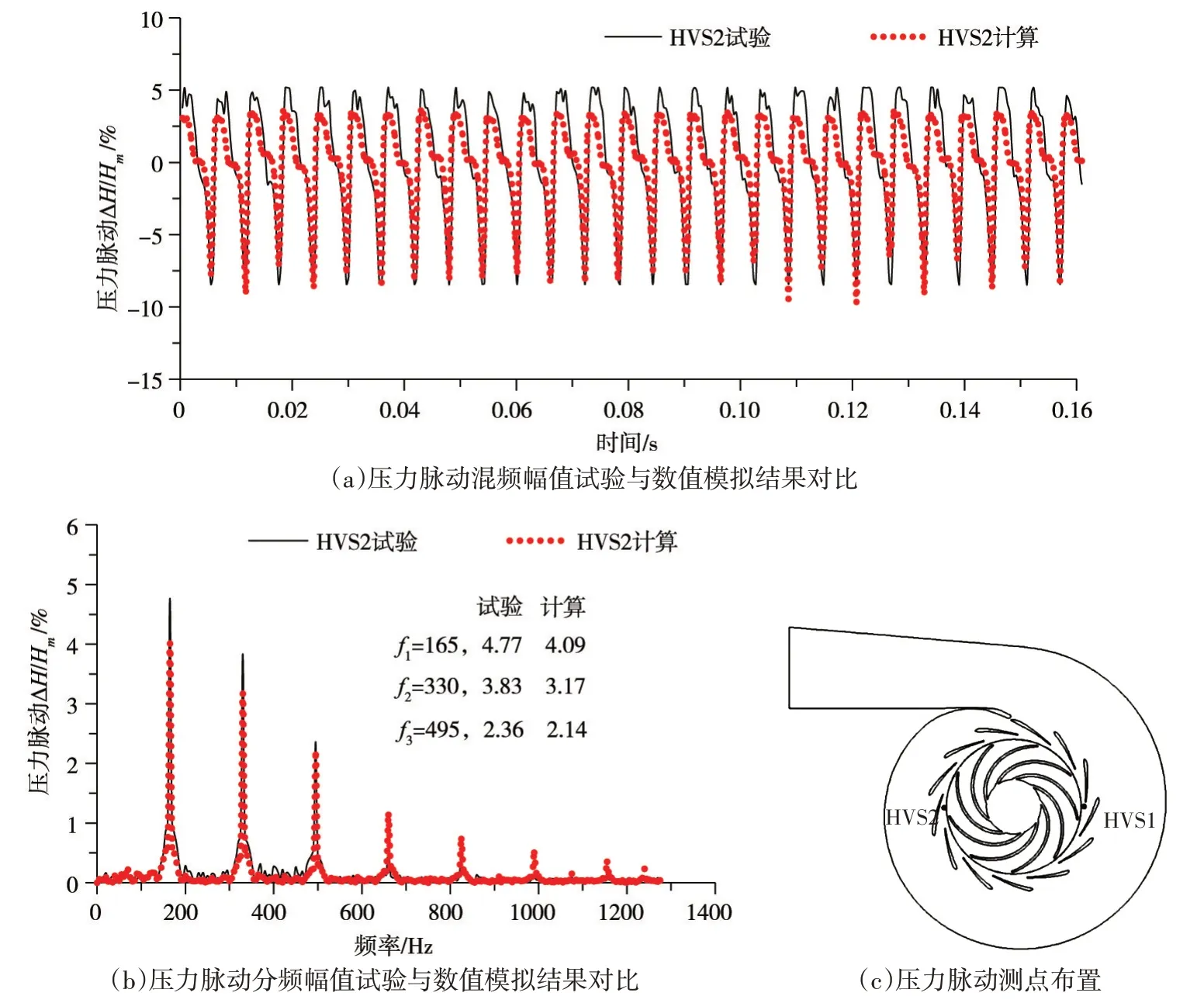

图3和图4是应用该软件对某混流式水轮机和某贯流泵转轮进行全三维黏性湍流数值模拟,根据压力和流速分布结果调整转轮叶形,从而完成转轮的优化设计,对改善水力机械模型的内部流态、提高各项性能起到关键作用。图5为应用该软件对某工程大型离心水泵进行内部非稳定流数值模拟,并将无叶区压力脉动数值模拟结果与试验结果进行比较,两者吻合良好。

图3 混流式水轮机转轮内流场

图4 贯流泵转轮内流场

图5 某工程大型离心水泵无叶区压力脉动试验与数值模拟结果对比

3.7 水力机械模型浑水测试系统1988年首次建成世界上第一座水力机械浑水模型试验台,2004年改建。该浑水模型试验台可完成不同含沙浓度下的能量特性、空化特性、压力脉动特性、飞逸转速特性、力特性等水力机械性能试验,超声波浑水初生空化检测,流迹和模型模拟磨损试验,清、浑水试验的相似理论和比尺效应等试验研究,水力机械的磨损部位以及相对磨蚀强度的试验研究,含沙水流中水力机械磨损规律、水力参数优选、水力机械寿命与可靠性分析、磨损与空蚀联合破坏以及有关防护措施等试验研究。先后完成了刘家峡水电站水轮机增容改造浑水试验研究、万家寨引黄工程用泵、小浪底水轮机、三门峡水轮机改造、三峡工程水轮机等重大工程的研究和浑水试验任务,取得了一批重要成果。

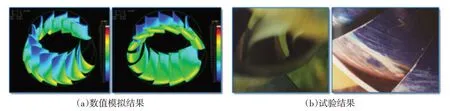

3.8 建立的水力机械两相流问题数值模拟模型建立了三维两流体固液两相流湍流模型、数值模拟模型和磨损破坏预估模型,可模拟高含沙量的固液两相流问题。为了验证模型的可行性,用该模型计算了刘家峡HL001模型水轮机转轮内部的三维泥沙固液两相湍流流动,数值计算了该转轮的泥沙磨损强度并与磨损试验结果进行了比较,结果表明该模型能够模拟不同工况水轮机转轮的磨损情况,见图6。

图6 刘家峡电站水轮机磨损位置数值模拟结果与试验结果的对比

建立了基于贴体坐标和有限体积法的气液两相湍流两流体计算模型,连续相采用了考虑分散相(气泡)分布影响的κ-ε两方程湍流模型,分散相采用代数湍流模型。在两种来流条件下,对有实测数据的180°圆形弯管内部三维两相湍流进行了模拟计算,计算中将气泡按大小分为两组,加大了计算的复杂性,但能更好地反映不同大小气泡的特性,提高计算精度。通过数值模拟获得了弯管内部三维两相湍流的压力、速度和气泡体积率分布等数据,计算结果合理。气泡体积率分布的计算结果与实测结果比较表明:计算结果与实测结果吻合良好。

建立了基于空化模型的尾水管涡带数值模拟模型,通过三维湍流数值模拟技术,对典型工况的尾水管内部气液两相湍流进行了数值模拟计算。计算结果表明:采用混合模型和RNGk-ε湍流模型可以模拟不同工况条件下尾水管内部气液两相流动特点,计算获得的压力分布、速度分布和空化区域符合在实验室观察到的流动规律。为研究气液两相尾水管涡带流动的产生发展机理提供了新的手段。

4 水力机械研发平台的应用

水力机械研发平台完成了国家重点攻关项目5项,省部重点项目9项,国家自然科学基金项目4项,三峡、溪洛渡、向家坝等国家重大项目的技术攻关10多项,重大工程的技术论证20多项;开发了高性能的JF系列混流式水轮机,JK、JP系列轴流式水轮机;完成了三峡右岸、溪洛渡、向家坝等大型水电工程国际招标中同台对比复核试验10项,新疆下板地、双牌等电站的水轮机模型验收试验11项;承接了越南北平电站、土耳其BH电站等国际机电成套项目4项;完成百余座水电站、泵站的技术改造,数十座新建电站的水力模型应用;代表中国参加2 个IEC 工作组制定新的国际标准,主编、参编国家标准14项,行业标准5项;取得了新型质量法流量标定装置、高精度静压轴承扭矩测量装置等专利技术8项。水力机械研发平台取得的主要工程应用成果如下:

(1)水力机械流动理论与优化设计。完成了黄河小浪底电站水轮机、万家寨引黄用水泵、三峡电站水轮机、二滩电站水轮机、抽水蓄能电站高水头可逆式水泵水轮机、南水北调工程用泵等国家和省部委下达的重大攻关任务,大幅提高了解决国家重点工程关键技术难题的能力[3]。提出了可考虑入口环量分布、考虑旋转影响的叶轮的准三维S2流面有限元设计方法,建立了水力机械内部三维黏性数值模拟模型和计算方法、三维两流体固液、气液两相流数值模拟模型及磨损破坏预估模型。

突破传统转轮设计方法的局限,创新叶片变环量分布和叶片积叠成型等技术,改良翼型,形成了独特的水力设计方法,构建了水轮机和水泵水力模型设计系统,水力模型最优效率率先在国内突破93%和94%大关,研究成果在多个重大水利水电工程建设中得到应用[4]。

(2)水力机械质量检验和性能验收。水力机械研发平台作为国家认证认可监督管理委员会“水电站水力设备质量检验测试中心”的重要组成部分,依据IEC、GB等标准广泛开展水轮机、水泵及水泵水轮机的模型复核试验和同台对比试验、原型水轮发电机组、水泵机组和水泵水轮机组等的现场质量检验、性能验收和安全鉴定试验等,完成了三峡右岸、溪洛渡、乌东德、引汉济渭三河口、大藤峡等20余个国家重大水电工程水轮机模型的同台对比试验,模型试验的水电站总装机容量超过7500万kW,约占全国水电总装机容量的1/4。

(3)水电站和水泵站增效扩容改造。提出水电站水轮机改造解决方案,建立“量体裁衣”的个性化解决流程。针对近万座农村水电站增效扩容改造工程提出的多约束多目标的水力设计问题,创建了具备多约束多目标优化设计能力的水轮机和水泵水力设计系统,开发了覆盖混流式水轮机全水头范围、性能优秀的17个系列158个混流式水轮机水力模型和40个离心和轴/贯流式水泵模型。成功应用于国内外200多座水电站和52座泵站,约460台机组,全部达到或超出预期指标。

5 结论

中国水科院开发搭建的水力机械研发平台,服务和推动了新型、高效水力机械的开发设计及推广应用,促进了科研和水电设备标准化建设,为水力机械同台对比试验和模型验收提供了平台支撑和技术服务。

5.1 平台的主要技术创新(1)发明了水沙隔离装置和高精度泥沙浓度测试方法,解决了在浑水条件下水力机械外特性、空化初生和磨损特性测试等相关技术难题,首创了水力机械模型浑水测试系统。(2)研制了高精度的流量计原位标定系统和卧式静压轴承,提高了水力机械模型性能测试精度,建成了国际一流的水力机械模型清水测试系统。(3)自主原创开发了水力机械模型磨损试验方法,采用易损涂层实现磨损部位和强度的快速测试,填补了磨损模型测试的空白。(4)CFD数值模拟和模型试验相结合,创立了具有自主知识产权的水力机械两相流数值模拟及磨损预估模型。

5.2 平台的应用(1)将CFD 计算分析、水力机械开发和模型观测试验三方面有机结合起来,用模型观测试验验证、修改CFD 软件及水力设计,通过CFD 计算分析研究探索模型试验中发现的规律,促进了两个平台协同发展。(2)同台对比试验是我国的一项重大管理机制创新,增强了投标企业进行技术创新开发新型高性能水力机械的积极性,整体提高了投标水力机械的性能水平。通过近十个水电工程的水轮机、水泵水轮机同台对比试验,为电站优选水力模型的同时发现了空化和稳定性等方面的新问题、新现象。(3)研发的水力机械新模型、新技术,在国内外得到广泛应用,对促进中国的小水电建设和水电站技术更新改造做出了很大贡献,帮助和扶持了中小水电设备企业,为我国水电设备“走出去”做出了一定贡献。(4)水力机械研发平台的建设促进了科研创新工作深入发展,使我们在抗磨材料和技术研发、磨损测试及模拟、整装机研制、浑水测试及小型水电站运行稳定性研究等方面获得许多创新型成果,并将部分成熟经验与成果应用于主编或参编的国家标准或行业标准中,推动了行业技术进步。